薄煤层工作面自动化控制关键技术研究

2020-12-31温华

温 华

(山西焦煤集团有限责任公司 机电部,山西 太原 030024)

煤炭在我国能源结构中的比重持续居高不下,其中薄煤层煤炭资源储量丰富,超过80%以上的矿井拥有薄煤层工作面[1].在以综合机械化为主流开采手段的现代化煤矿中,煤炭产量虽逐年提升,但由于薄煤层的自动化控制技术还没有得到广泛推广,导致薄煤层产量占比呈下降趋势[2].为适应薄煤层工作面少人无人的生产要求及建设智能矿山的发展要求,薄煤层综采机电设备和与之相匹配的自动化控制系统必须尽快完善。我国薄煤层液压支架、采煤机和输送机的自动化控制研究已进入实质性阶段,各子系统的协同工作与集中控制均取得很大的成功[3].相较于常见的中厚煤层开采,薄煤层工作面由于环境、适应性等原因,自动化控制技术推广进展缓慢,工作面设备无法实现远程协同工作,仍然需要人工现场操作,造成部分薄煤层工作面出现费时费力且产量不高的现状[4].因此,针对薄煤层的自动化控制技术展开研究,完善适用于薄煤层机电设备的自动控制技术,以使薄煤层工作面各设备实现自动协同工作。

1 薄煤层液压支架自动跟机技术

1.1 基于采煤机位置的液压支架自动跟机技术

采煤机自身有一定的长度,在采煤机采煤位置的液压支架不能执行任何动作,只有采煤机滚筒前后的液压支架执行相应的动作。同时,为了使采煤机和液压支架能够协同动作,液压支架自动跟机速度vz应大于采煤机的牵引速度,即:

(1)

式中:

vc—采煤机牵引速度,m/s;

vz—液压支架自动跟机速度,m/s;

nz—同时移动的液压支架数;

tz—自动跟机循环用时,s,现有控制方式下超过8.

bz—相邻液压支架中心距,m,取1.5.

采煤机割煤速度约为15 m/min,根据式(1),则同时移动的液压支架数大于1架,在薄煤层自动控制下,确保支架自动跟机运行稳定,需要设置一定的移架范围做为安全距离。

用Δxi表示第M架液压支架与采煤机机身中心正对支架间的支架架数,根据定义可得:

Δxi=|M-N|

(2)

式中:

N—采煤机中心支架号;

M—执行控制动作的液压支架编号。

采用MG2×160/710-AWD型薄煤层采煤机机身长度6.75 m,约占5架液压支架宽度,则Δxi对应值见表1.ZY3600/10/21D液压支架自动跟机特性见表2.

表1 薄煤层工作面Δxi对应数值表

表2 ZY3600/10/21D液压支架自动跟机特性表

f1—f3为移架动作,是“降-移-升”顺序动作的总称,降柱后控制推移千斤顶移架,并且在移架完成后完成升柱动作,及时支护顶板;f4为待命,确保移架和推溜之间具有一定安全距离;f2~f11为推溜过程,由于刮板输送机的结构特性,只能采用分步推移的方法,此区域段的液压支架推移位移曲线将呈现“S形”。

液压支架与执行动作的对应关系为:

fi↔M

即工作面第M架液压支架执行动作为fi,当采煤机中心位于第N架液压支架时,执行fi动作的为第M架支架,即表达式为:

fi=M=N-yΔxi

(3)

当采煤机在工作面内执行记忆截割时,随着采煤机中心支架号N的变化,液压支架控制器时刻检测当前支架与采煤机的距离Δxi,并判断当前液压支架应该执行的指令fi,按照上述规则进行自动化跟机控制,见图1.

图1 液压支架自动跟机控制图

当薄煤层液压支架与采煤机相对距离处于Δx1—Δx3架时,距机身中心处后方第3架液压支架已完成当前刀的截割,为保证顶板能够得到及时支护,应该立即完成“降-移-升”的顺序动作,实现液压支架的移架。

当液压支架与采煤机相对距离处于Δx5—Δx14架时,即机身中心处后方第5—14架液压支架应将刮板输送机中部槽推移到下一刀的工作所在位置,此区域内分别执行推溜1/10~1个行程,形成S弯,此区域内的液压支架进行推溜动作时,将直接决定推移位姿的直线度。

1.2 基于液压支架位姿的“降-移-升”调控技术

1)“降-移-升”调控技术研究。

液压支架在自动控制模式下进行自动跟机时,主要完成“降-移-升”动作和推移刮板输送机工作,“降-移-升”过程的执行时间决定了液压支架的支护质量,薄煤层液压支架自动跟机的过程中,“降-移-升”过程应尽可能缩短[5].因此,提出基于液压支架位姿的“降-移-升”调控方法。

薄煤层液压支架当前支护高度H是反映支架当前支护状态的关键参数,根据定义,液压支架“降-移-升”过程中立柱降柱高度ΔH为:

ΔH=Hmax-H

(4)

式中:

Hmax—液压支架完全撑起时的支护高度,m.

则传统控制方式在参数化后,液压支架脱离顶板时降柱高度ΔH1为:

ΔH1=Hmax-Hmin

(5)

式中:

Hmin—液压支架脱离顶板时的支护高度,m.

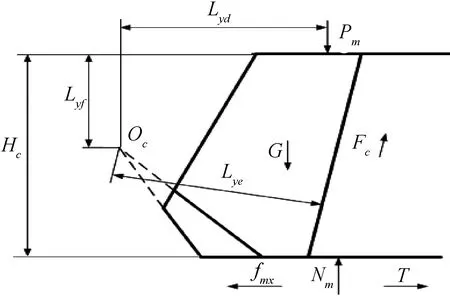

以此为依据的“降-移-升”过程只能在降柱动作执行完成后开始拉架动作,耗时较长,适应性较差。现从Hmin—Hmax中取得临界支护高度Hc,当H=Hc时,支架推移千斤顶提供的拉架力Tc等于支架与顶底板的摩擦力之和,此时液压支架刚好能被拉动,见图2.

图2 液压支架临界状态受力图

根据平衡条件,此时推移千斤顶拉架力Tc为:

Tc=pmfs+(pm+G)fx

(6)

式中:

pm—顶板压力,MPa;

fs—支架与顶板的摩擦系数;

fx—支架与底座的摩擦系数;

G—液压支架重力,kN.

由力矩平衡得出临界支护高度下立柱支撑力Fc,另外通过支架压力传感器反馈的立柱底腔压力确定的立柱支撑力Fc进行匹配,根据现场矿压情况确定Hc的具体数值,此时的降柱高度ΔH2为:

ΔH2=Hmax-Hc

式中:

ΔH2—临界状态下液压支架降柱高度,m.

因ΔH2<ΔH1,以ΔH2作为触发移架动作条件,由倾角传感器解算出ΔH=ΔH2时,液压支架在降柱的同时开始执行移架命令,实现边降边移,有效缩短“降-移”总时间,提高自动跟机效率。根据液压支架力学特性,此时液压支架工作在带压移架状态,推移千斤顶承受的移架力大于正常工作状态,因推移千斤顶参数在液压支架选型设计时已经确定,长时间工作在此状态会拉断推移千斤顶,为保证推移千斤顶使用寿命,在移架过程中立柱继续保持降柱动作,直至液压支架脱离顶板使支架高度降到Hmin,以减轻推移千斤顶负荷。薄煤层液压支架“降-移-升”调控过程见图3.

图3 薄煤层液压支架“降-移-升”调控过程图

2)“降-移-升”工作特性分析。

为研究薄煤层液压支架分段式“降-移-升”控制与基于液压支架位姿的“降-移-升”调控的支护适应性,对两种控制方式下的液压支架工作特性进行分析。薄煤层液压支架的降柱、移架、升柱动作均由各千斤顶实现,各千斤顶动作时间t可按下式计算:

(7)

式中:

V—千斤顶所需排出的液体体积,L;

q—供液流量,L/min.

ΔS=ΔHcosδ

(8)

式中:

ΔS—立柱动作行程,m;

δ—立柱与竖直方向的夹角,(°).

ZY6000/10/21D液压支架立柱缸径320 mm,降柱时最大流量出现在立柱底腔,根据压力损失取回液流量140 L/min.根据工作面的工况条件,得顶梁脱离顶板时立柱降柱行程为ΔS1=100 mm,处于临界支护高度Hc时立柱的降柱行程ΔS2=50 mm,则采用分段“降-移-升”时液压支架立柱降柱ΔS1需要时间t1为:

(9)

(10)

(11)

ZY600/10/21D液压支架推移千斤顶无杆腔d160 mm,推杆d105 mm,流量300 L/min,根据式(9)、(10),液压支架移架800 mm所需要液体体积V2、移架时间t2为:

(12)

(13)

立柱升柱过程最大流量出现在进油,则完成整个升柱过程所需进液体积V3、升柱时间t3为:

(14)

(15)

(16)

(17)

薄煤层液压支架分段“降-移-升”及基于液压支架位姿进行调控的“降-移-升”总时间见表3.

表3 “降-移-升”过程耗时对比表

采用基于液压支架位姿的 “降-移-升”调控后,液压支架可实现降柱卸载和移架工序的同步化,液压支架“降-移-升”循环时间相较于分段控制缩短了30%,降低了自动跟机过程中顶板破碎的可能性,有利于顶板管理,提高了薄煤层液压支架的支护适应性。

2 基于采煤机速度的刮板输送机推移控制技术

现有的薄煤层刮板输送机推移方式多为成组推移,即采煤机机身安全距离后8~10架液压支架为一组,同时向煤壁侧推移刮板输送机。当第一组刮板输送机推移到位后,第二组刮板输送机的弯曲段被动生成,导致各节中部槽的推移状态不受控制,将会影响推移过后的直线度[6].因此,提出一种基于采煤机速度的刮板输送机顺序推移控制方法,实现各节中部槽的自动、可控推移,减少每节中部槽在推移过程中的反复转动。

刮板输送机两节中部槽由哑铃销连接,中间有间距,使得在液压支架控制推移千斤顶对刮板输送机进行推移的过程中,刮板输送机会产生一段弯曲区间,见图4.

图4 刮板输送机弯曲段图

刮板输送机的弯曲段长度可按下式计算:

(18)

每节中部槽的位移量y为:

(19)

式中:

Ng—行成弯曲段的中部槽节数;

αg—中部槽之间允许的最大水平转角,(°);

L1—中部槽宽度,m;

lg—中部槽长度,m;

bg—相邻中部槽之间夹角所对应的弦长,m.

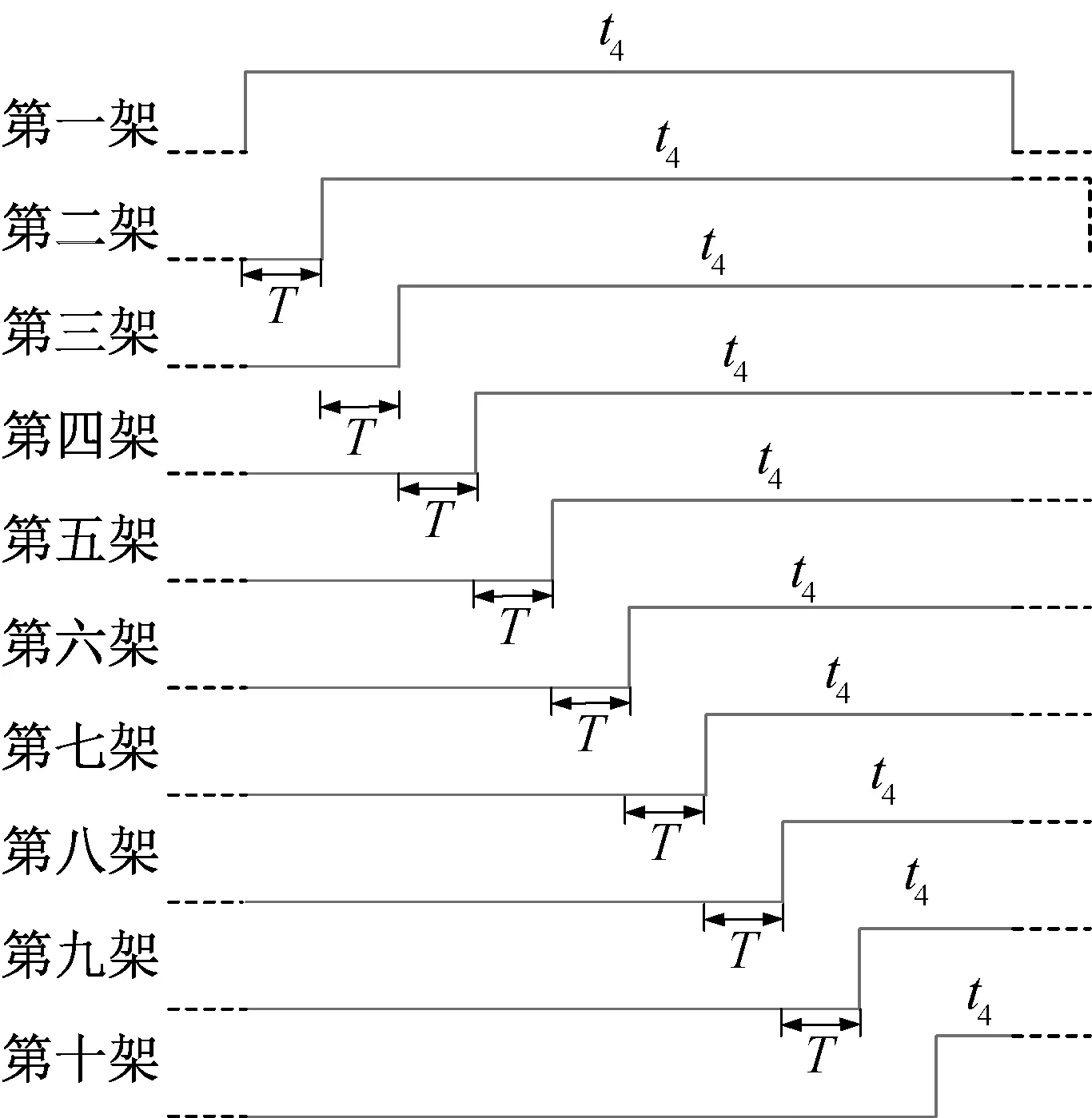

代入薄煤层刮板输送机参数可知,行成弯曲段的中部槽节数Ng为10节。

为使刮板输送机推移速度匹配采煤机运行速度,需要多台支架同时执行推溜动作,由液压支架控制器向目标支架发送控制指令,第一架液压支架开始推溜后经延时T后,第二架液压支架开始动作。同理,一个弯曲段内后续液压支架经延时后相继开始推溜,并不断行成新的弯曲段,则目标支架收到推移控制指令频率及延时为:

(20)

(21)

式中:

t4—刮板输送机推移时间,s,取7.3.

代入得T=0.81 s,即在采煤机速度为15 m/min时,每隔0.81 s触发一节中部槽,才能匹配采煤机的运行速度。

执行推移刮板输送机命令的支架范围Ns~Ne为:

Ns=N-Δx2+1

(22)

Ne=N-Δx2-Nz+1

(23)

则从推移开始到第一个弯曲段结束,有薄煤层工作面刮板输送机自动推移动作时序图见图5.

图5 刮板输送机弯曲段推移时序图

3 采煤机滚筒自适应调高技术

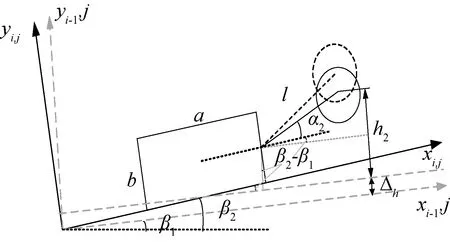

以采煤机右滚筒为例,采煤机的姿态信息包括机身倾角和摇臂倾角,因底板状态发生变化造成机身倾角和高度变化时,需要对摇臂倾角进行调节,使滚筒高度满足控制要求[7-10].第i-1刀j点采煤机姿态图见图6.

图6 第i-1刀j点采煤机姿态图

由图6可知,当采煤机中心处于第i-1刀j点时,底板倾角为β1,右滚筒摇臂与机身平面的夹角为α1,以第i-1刀的采煤机位姿为基准建立坐标系,则当前采煤机右滚筒高度h1为:

(24)

式中:

a—机身长度,m;

b—机身高度,m;

l—摇臂长度,m.

第i刀j点采煤机姿态图见图7.由图7可知,当采煤机中心处于第i刀j点时,采煤机机身倾角和高度因底板起伏发生变化[11-12],此时底板倾角为β2,右滚筒摇臂与机身之间的夹角为α2,则此时采煤机右滚筒中心距底板高度h2为:

图7 第i刀j点采煤机姿态图

式中:

Δβ—第i-1刀和第i刀底板倾角的变化量,Δβ=β2-β1.

理想状态下,采煤机第i刀和i-1刀在j点出的滚筒高度应相等,即:

h1=h2+Δh

式中:

Δh—第i-1刀和第i刀底板高度的变化量。

则Si,j处右摇臂倾角值α2为:

α2=-Δβ+arcsin

(25)

则相对于第i-1刀右摇臂倾角变化值Δα为:

Δα=α2-α1

(26)

考虑底板高度变化Δh和底板倾角变化Δβ对采煤机记忆截割执行效果的影响,当采煤机处于状态Si,j时的右滚筒摇臂倾角αi,j应为:

αi,j=-Δβ+arcsin

(27)

执行记忆截割时,采煤机前滚筒实际高度hi.j为:

(28)

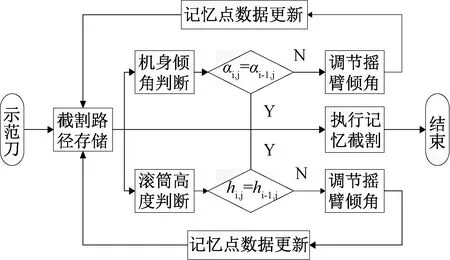

当薄煤层采煤机机身倾角变化Δβ或底板高度变化Δh时,采煤机可调整当前前滚筒摇臂倾角αi,j来实现截割高度的自动适应,滚筒高度自动补偿方法见图8.

图8 薄煤层采煤机记忆截割滚筒高度自动补偿方法图

通过滚筒高度自动补偿,可使薄煤层采煤机在底板任意起伏的情况下实现摇臂的自适应调整,其执行效果见图9.

图9 滚筒高度自动补偿效果图

如图9所示,采煤机前滚筒的截割高度能够适应底板高度和倾角的变化,当底板状态发生变化时,通过薄煤层采煤机滚筒自动补偿技术调整摇臂角度实现滚筒高度自动适应,输出新的理论截割高度[13],并以此为依据,调节采煤机滚筒的实际截割高度,使滚筒实际截割高度与新的理论高度一致。

4 结 语

1)为实现薄煤层自动化控制功能,以自动化控制模型为依据,对薄煤层的自动化控制关键技术进行了研究。以液压支架位姿和采煤机位置信息为基础,确定了基于液压支架位置姿态的自动跟机过程“降-移-升”调控技术,并通过理论计算得到了调控后的移架循环时间为原有方法的70%.

2)根据采煤机、液压支架和刮板输送机三者间的配合关系,提出刮板输送机顺序控制方法,通过分析中部槽推移频率得出刮板输送机推移延时,以实现刮板输送机位移精确控制。

3)通过薄煤层采煤机滚筒自动补偿技术调整摇臂角度实现滚筒高度自动适应,输出新的理论截割高度,调节采煤机滚筒的实际截割高度,使滚筒实际截割高度与新的理论高度一致,使采煤机摇臂能够自动适应底板的起伏。