综放工作面初采水压致裂技术的应用

2020-12-31秦会锦

秦会锦

(山西潞安集团 蒲县开拓煤业有限公司,山西 临汾 041200)

在综放工作面初采过程中,顶煤及顶板仍然采用支架反复扰动导致顶煤发生破坏,直至垮落。大量实践表明[1-4],采用支架扰动的方法对于顶煤、顶板破坏垮落的作用有限。若顶煤及顶板不能及时垮落,会导致工作面采空区后方悬顶面积增大,顶煤、顶板初次垮落步距增加,一旦垮落,会形成飓风或者释放出大量瓦斯,影响矿井的安全生产。目前常用的方法主要有深孔预裂爆破法和水压致裂法两种[5],前者对开切眼顶煤及顶板进行装药爆破,提前破坏顶板完整性,达到缩短悬顶面积的效果,然而爆破实施过程中存在极大的安全隐患。以潞安五阳煤矿7602综放工作面初采顶板管理为研究对象,通过水压致裂技术使得顶煤、顶板及时垮落,以减小初采期间悬顶面积,保证矿井的安全开采。

1 工程概况

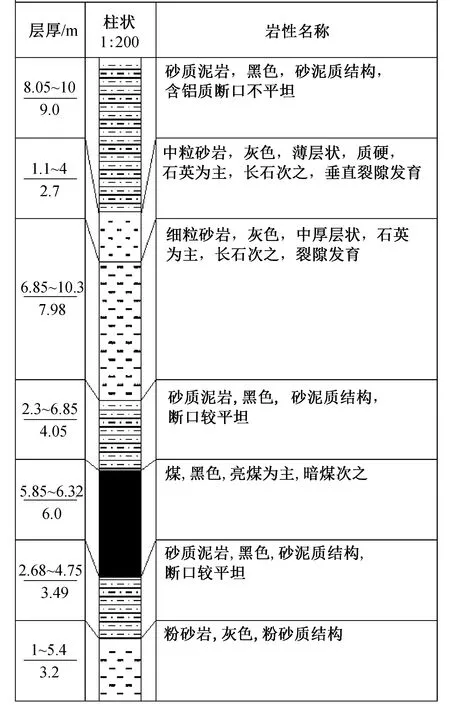

山西潞安集团五阳煤矿7602综放工作面,位于3#煤层76采区,煤层平均厚度6 m,倾角10°,主要采用综合放顶煤开采工艺,工作面斜长260 m,设计采高3 m,放顶煤高3 m,采放比1∶1.工作面开采区域内的3#煤层结构简单,顶板结构完整,基本顶为细粒砂岩,浅灰色、石英为主、硅质胶结,平均厚度7.98 m,普式系数f=6~12.工作面直接顶为砂质泥岩,黑色、质匀、致密,平均厚度4.05 m,普式系数f=4~5.直接底为砂质泥岩,黑色、质匀、致密,平均厚度3.49 m,普式系数f=4~5.工作面综合柱状见图1.

图1 7602工作面综合柱状图

2 水压致裂机理

水压致裂就是通过在煤岩体内布置钻孔,在孔内选定某一段用封隔器密封两端,然后利用高压水泵向孔内注入高压水,钻孔周围煤岩体在孔内高压水作用下,发生破坏,煤岩体内部裂隙不断扩展,最终达到破坏煤岩体完整性的目的。

将钻孔周围岩体假定为均质的、各向同性的,假想成一块无限大的岩石平板,该平板主要受2个主应力的作用,即:最大水平主应σmax和最小水平主应力σmin.在水压致裂初期,钻孔内出现的裂隙始终与孔壁垂直,且该破裂面与σmin垂直。当岩石某一水平主应力为岩体周围应力的最小值,则岩石破裂面沿水平方向,当岩石某一垂直主应力为岩体周围应力的最小值,则岩石破裂面沿垂直方向。随着水压致裂的持续进行,岩体内部围岩应力不断变化,最小应力方向也在不断变化,进而会在煤岩体内部产生纵横交错的裂隙,加快煤岩体破坏,使得顶煤、顶板及时提前垮落,缩短工作面顶煤及顶板垮落步距,避免因顶煤、顶板大面积垮落而引发安全事故。

3 水压致裂方案设计

根据工作面顶板煤岩物理力学特性,对7602工作面进行水压致裂方案设计,在工作面回采前通过水压致裂,破坏顶煤、顶板的完整性,在工作面回采过程中,顶煤、顶板及时垮落。

由于顶板坚硬,采用横向切槽的特殊钻头,预制横向切槽,使高压水通过该切槽逐渐压裂顶板,将特制的两段封隔器送至切槽处,利用泵加压使得高压胶囊封隔器处胶筒膨胀,达到封孔目的。注水管路连接3BZ6.7/63-200型高压泵实施压裂,先将泵压力调至2~5 MPa检查密封情况,由于顶板较为坚硬,因此将压力调整到40~50 MPa进行压裂,直到卸压为止。水压致裂坚硬顶板岩层示意图见图2.

图2 水压致裂坚硬顶板岩层示意图

工作面开切眼顶板水压致裂孔布置见图3.钻孔采用全液压ZDY1200S钻机及配套钻机平台进行施工,钻杆长1.0 m,d50 mm,采用d65 mm钻头。提前在7602工作面开切眼顶板施工一排水压致裂孔,孔深17.4 m,倾角60°,共计施工钻孔16个,编号1#—16#.依次对钻孔1#—16#进行压裂,单孔压裂次数最多为8次,当钻孔出现明显卸压,周边钻孔或锚索孔出现大量渗水时,压裂结束。整个水压致裂过程中,关注水压变化,确定压裂效果。

图3 工作面水压致裂钻孔布置图

水压致裂过程中压力变化图见图4.由图4可知,7602综放工作面压裂水压变化规律,随着压裂时间的持续,水压开始增长达到最大值,高压使得顶板出现了新增裂缝,并开始扩展,水压出现了小幅度降低,裂缝不断向四周围扩散,水压突然急剧下降,说明裂缝已与相邻钻孔或其他顶板裂隙相互贯通,出现了明显的卸压情况,此时压裂过程结束。

图4 水压变化图

4 致裂效果分析

对7602工作面进行水压致裂后,对顶煤及顶板破坏情况进行钻孔窥视,见图5.由图5可知,实施水压预裂后,工作面顶煤内部产生了明显的裂缝,尤其纵向裂缝最为明显;顶板同样产生了多条纵横相间的裂缝,由于裂缝的产生,使得煤岩体强度弱化,随工作面推进裂缝不断向周围扩展,最终导致煤岩体破坏、垮落,缩短了顶煤及初次来压步距。

图5 水压致裂后顶煤及顶板破坏情况图

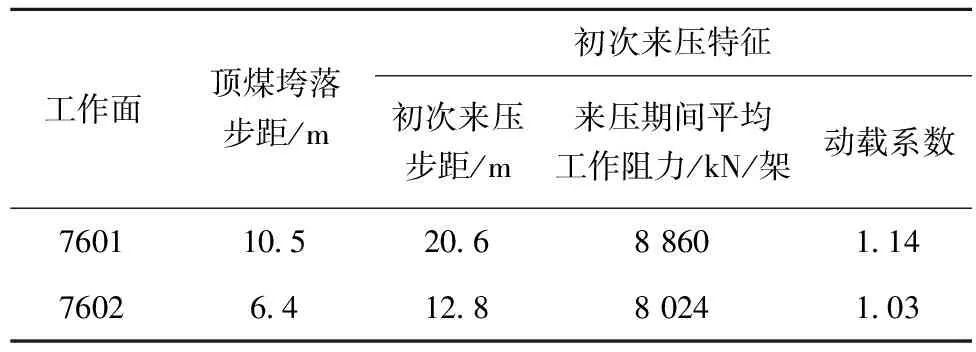

7601工作面与7602工作面相邻,地质条件、开采技术条件相同,工作面斜长260 m,设计采高3 m,放顶煤高3 m,初采期间顶板采用自然垮落法进行管理,未实施水压致裂技术。对两工作面初次来压期间矿压特征进行了对比,见表1.由表1可以看出,实施水压致裂技术后7602工作面顶煤冒放性明显提高,顶煤垮落步距缩短了4.1 m,提高了资源回收率;顶板来压步距缩短了7.8 m,来压期间平均工作阻力减小了836 kN/架,动载系数降低了0.11,初次来压期间矿压强度明显减弱。因此,对综放工作面顶煤及顶板采用水压致裂技术,在提高顶煤冒放性,增加资源回收率的同时,减小了顶板悬顶面积,减弱了初次来压强度,保证了工作面的安全生产。

表1 7601与7602工作面初次来压情况对比表

5 结 论

1)根据顶板煤岩物理力学特性,确定7602综放工作面水压致裂孔的布置方式、封孔压力等相关参数。

2)对致裂期间水压进行监测,通过水压变化反应出了顶板岩层状态。当水压突然急剧下降,说明裂缝已与相邻钻孔或其他顶板裂隙相互贯通,出现了明显的卸压情况,此时压裂过程结束。

3)通过现场监测,实施水压致裂技术后工作面顶煤冒放性明显提高,顶煤垮落步距缩短了4.1 m,顶板来压步距缩短了7.8 m,来压期间平均工作阻力减小了836 kN/架,动载系数降低了0.11,初次来压期间矿压强度明显减弱。