智能钢筋加工生产线在桥梁施工中的应用实践

2020-12-30

(中铁隧道集团一处有限公司,重庆 404020)

随着道路交通的日益完善,桥梁工程施工标段中体现出大幅综合性工程,智能钢筋机械化配套设施的引进及有效使用对钢筋半成品加工质量及成本控制至关重要,与常规设备的流程化工序施工比较,其提高了施工效率、质量标准化,有效降低了成本,为工程主体标准化施工带来了坚实的保障。

在大型综合型工程施工中,智能钢筋生产线的使用对钢筋笼的制作及竖向钢筋的连接生产发挥着重要作用。根据设计需求,对不同型号的钢筋锯切、镦粗、套丝、打磨按工序流程、独立模块加工、集成化生产为一体的流水线作业;本文结合昆明某高速公路项目使用情况,从设备构造、生产流程、质量情况、经济性等方面进行总结阐述。

1 工程概况

云南昆明至倘甸高速公路某标段项目位于昆明市五华区,标段起点主线里程K0+000,位于西三环普吉立交东侧,终点暂定里程为K6+500,位于桃园小村东北侧;另包含支线普吉立交及西三环改造工程,全长约10km,主要工作量为路基、桥梁工程,路基多为高挖深填;主要桥梁结构物5 座,立交互通2 处;钢筋锯切、镦粗、打磨、清扫生产总量26 484.78t,主要规格分别为HPB300 型钢筋2 566.91t、HRB300 型钢筋61.20t、HRB400 型钢筋15 930.69t、HRB500型钢筋7 923.98t。

2 智能钢筋加工生产线的构造及原理

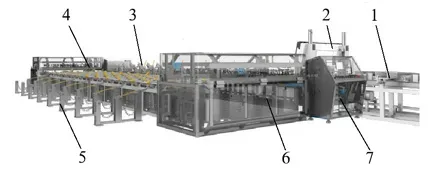

如图1 所示,智能钢筋加工生产线主要由自动送料线、锯床、提升分料一体机、镦粗套丝打磨模块、钢筋输送线、储料仓、控制单元等组成。各工位按钢筋锯切,镦粗、套丝、打磨、清扫等工序独立完成作业;其次,采用PCL 控制集成模板发出相应指令,通过电控与气动相结合的方式完成相应部位钢筋生产流水作业,使得整个生产过程形成智能化生产线。

图1 智能钢筋加工生产线组装

3 智能钢筋加工生产流程

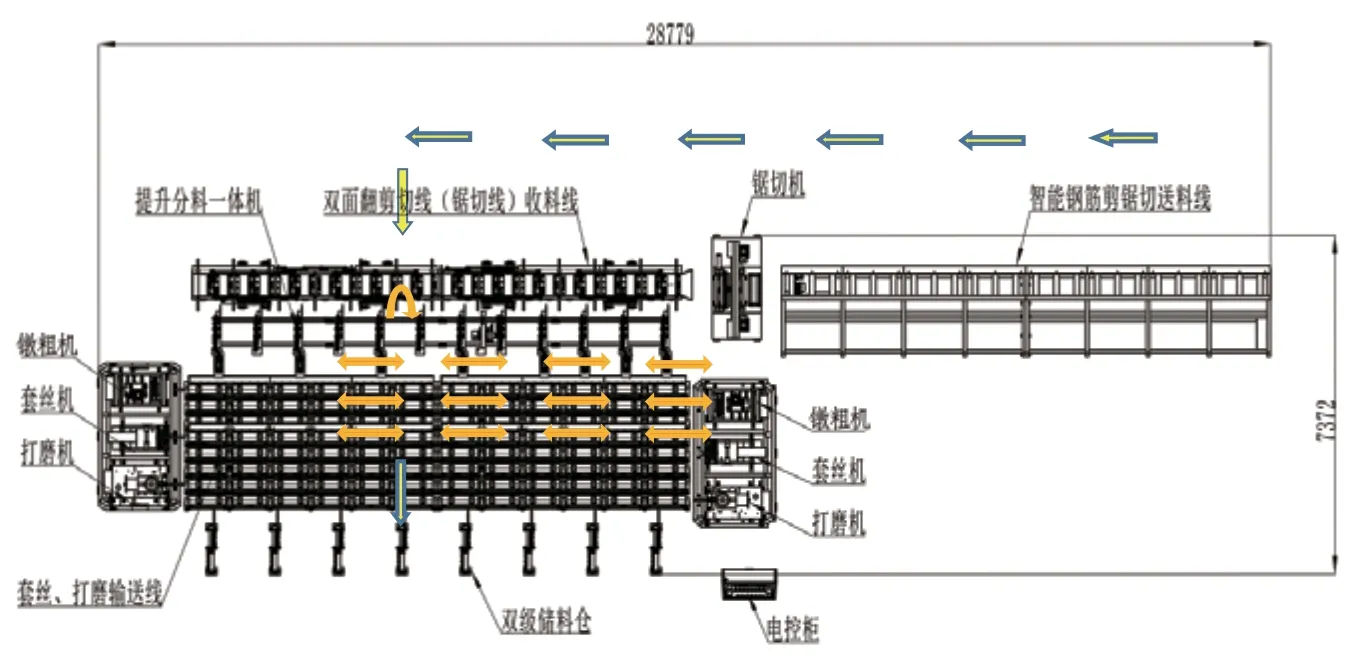

智能钢筋加工生产线生产流程为:自动送料→定尺→镦粗→套丝→打磨→清扫→自动收料→寻找仓位→分级储料;从钢筋送料至分级储料共8 个环节、4 道工序,每道环节按照设定的时间完成流水作业,如图2。

图2 智能钢筋加工生产线生产流程

3.1 钢筋锯切

钢筋锯切生产是钢筋配料→自动送料→端面齐平→定尺锯切的过程,根据施工设计图及设备参数列表,选择对应型号钢筋数量,设定技术参数(端头锯切长度、需求长度),通过自动控制系统完成生产。

钢筋锯切生产过程中,操作人员配料时应对变形严重的原材料进行校正处理或剔除,否则在后续钢筋传送中易出现卡停故障,需要人工协助处理,同时影响镦粗、套丝设备的使用寿命。其次,对锯切运行状态观察及废料的及时清理。

3.2 钢筋镦粗

钢筋镦粗生产即锯切完成后的半成品→传送(单根提升、料槽输送)→镦粗的过程,本作业单元根据设计及业主要求进行配置,未作强制要求镦粗时,从降低设备购置成本方面考虑,可以减少本单元;同时,结合现场布置情况,更好的优化作业场地及空间面积。

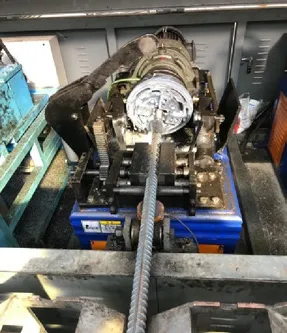

3.3 钢筋套丝

如图3 所示,钢筋套丝生产是镦粗完成后的半成品→传送(料槽输送)→套丝的过程,套丝作为一个独立单元,通过电气动控制系统实现了钢筋夹紧、定位、机头自动行走与后移集一体化的生产流程,按不同型号钢筋设计规范值进行作业;通过智能控制,生产出的半成品从丝牙的数量要求、子规通规检验通过率均达到设计要求。

图3 钢筋套丝生产

在套丝生产前,操作人员应做好日常巡检,对滚丝轮、刀具等做好调整、校正,对机头给进行程细心测量,避免出现丝牙数量的不一致;生产过程中,定时做好循环冷却液、易损件磨损检查,变形钢筋夹紧装置偏差对齐的观察,排出不合格产品出现。

3.4 钢筋打磨

钢筋打磨清扫是套丝后的半成品→传送(料槽输送)→打磨→清扫的过程。打磨、端面清洗为一个单元,通过控制系统对钢筋半成品进行定位、夹紧作业,按时间先后顺序完成钢筋端头打磨及残留物的清扫。

在生产过程前,应校核定位面与旋转刀的相对位置,根据钢材材质的硬度适当调节,一般情况下控制在1~2mm 之间,调节过少丝头端面打磨不平整,调节过多易造成旋转刀片损伤;还需定期检查刀具、清洗钢刷等易损件的磨损情况。

4 加工质量分析

4.1 不合格率抽样检查

如表1 所示,结合云南某高速公路智能钢筋加工设备前期使用情况,对半成品定期抽样5 组(400 根/组),每组随机抽样200 根进行质量检查,按钢筋丝头加工质量验收规范对不合格产品进行统计,计算产品合格率(95%以上为合格);体现出智能加工设备使用性能及产品加工稳定性,同时反映出操作人员技术水平对质量影响程度。

表1 半成品不合格率抽样检查表

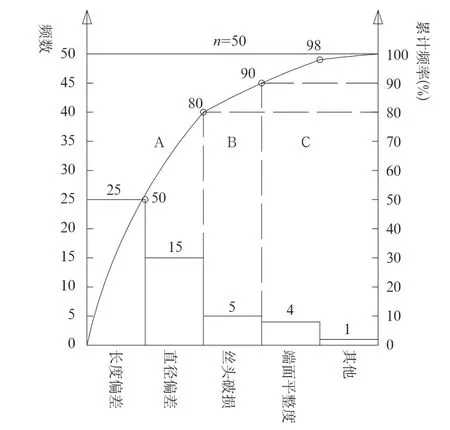

4.2 不合格点质量分析

通过抽样检查,对不合格点产品通过排列图法进行技术分析,如表2、图4 所示,智能钢筋加工设备生产中的不合格产品主要受长度偏差、直径偏差、丝头破损、端面平整度等因素影响;其中,主要影响因素A 类(0~80%)为长度、直径偏差。结合表1 数据分析,尺寸偏差表现相对集中,体现在滚丝轮更换安装、刀具给进行程调整不当导致不合格产品出现;次要因素B 类(80%~90%)为丝头破损,此类不合格点的发生通常是操作人员对滚丝轮、刀具等易损件更换不及时;一般因素C 类(90%~100%)表现在打磨刀具、钢刷的调整与磨损件更换方面的不及时。因此,在日常生产中,应重点把控主要因素的发生进一步提高产品合格率,使设备最大程度发挥综合效益。

表2 不合格点数统计表

图4 不合格点排列图

5 智能钢筋加工生产线的经济性分析

5.1 实测数据分析

通过生产过程中的实测,单工序作业时间相对固定,同工序生产使用时间偏差率小;运行中,设备稳定性较好,无需人工协助调节;如表3 所示,常规设备与智能生产线比较,在各工序生产中使用时间偏差率较小;流水作业时,钢筋的传送及人工的消耗占用时间过长,因此,半成品生产间隔时间及作业人员配置相差较大。

表3 ∅32钢筋加工生产线与常规设备生产实测数据

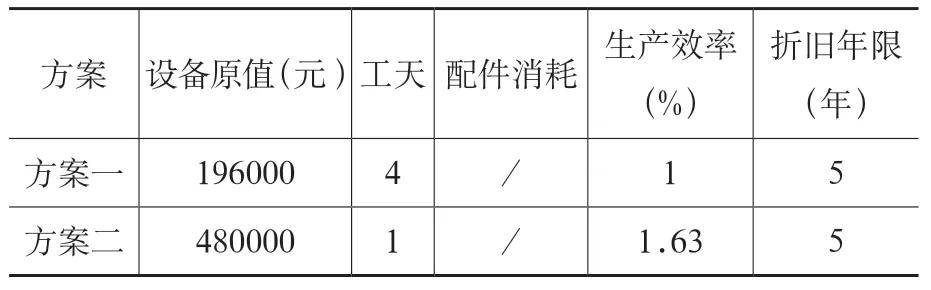

5.2 钢筋加工方案经济性对比

如表4 所示,采用智能设备每班节约3 个工天,生产效率比常规设备提高1.63 倍;根据市场行情,钢筋工6 500 元/月计算,智能钢筋加工生产线理论生产∅32 钢筋323 根/台班;考虑两类设备生产效率,人工费=∑(人工消耗量×日工资单价),折旧年限内计算得出人工费节约1 907 100元;因此,综合设备购置费,不计算配件消耗差异,计算得出方案二共节约1907100-(480000-196000)=1623100 元。

表4 经济性对比

6 结论

智能钢筋加工生产线实现了钢筋丝头生产自动化和质量标准化,提高了生产效率,节约了工程成本,在桥梁工程集中的项目值得推广应用。