双联齿轮泵温控液压驱动风扇系统研究

2020-12-30

(山推工程机械股份有限公司,山东 济宁 272073)

推土机在工作过程中为保证发动机及液压系统的工作,一般情况下各零部件均有其较为理想的工作温度范围,通常发动机冷却液温度范围在85~95℃,液力变矩器的最佳温度范围为85~110℃最为合理。因此为保证机器能在其各个零部件最佳温度范围内工作,需安装相应的冷却系统来散热,传统的风扇冷却系统虽然能满足其散热需求,但是由于其能耗大,可控性差以及噪声污染等问题已不能适应工程机械的发展需求。

为提高工程机械的经济性能,降低能量损失,温控液压驱动风扇的使用越来越多,传统温控液压驱动风扇主要有如下两种类型。

1)定量(齿轮)泵带定量风扇马达 通过比例溢流阀调节定量风扇马达溢流阀压力从而达到调节风扇转速的目的,成本低但是发动机高速时节能效果不理想。

2)变量柱塞泵带定量风扇马达 通过调节泵的排量来调节供给马达的流量达到调节风扇转速的目的,系统节能效果好,但成本较高,不利于推广应用。

本文通过用双联齿轮泵为风扇马达提供压力油源,通过电磁阀切换实现小泵供油、大泵供油和大小泵同时供油3 种工作模式从而实现风扇的3 个阶梯速度的变化,同时配合对马达比例溢流阀的控制,实现风扇转速随温度变化,满足不同的散热要求,减少不同转速和温度条件下的定量风扇液压系统溢流损失,提升系统节能效果。

1 目前主流温控液压驱动系统对比分析

1.1 单定量齿轮泵+定量风扇马达

单定量齿轮泵+定量风扇马达原理如图1所示。

图1 单定量齿轮泵+定量风扇马达原理图

工作油液通过定量齿轮泵1 经过换向阀5 供给定量风扇马达6,驱动定量风扇马达带动风扇转动,通过改变换向阀5 工作位置可以改变定量风扇马达6 的旋转方向。

定量风扇马达的调速功能主要由反比例溢流阀3 实现,根据系统需要通过改变反比例溢流阀3 的电流可以改变系统的工作压力,从而调整流经马达的流量改变马达的转速。当发动机高速运转时多余的流量将从从反比例溢流阀溢流回油箱,以热量形式损失掉,这也是该种类型系统的弊端。

1.2 变量柱塞泵+定量风扇马达

变量柱塞泵+定量风扇马达原理如图2所示。

图2 变量柱塞泵+定量风扇马达系统原理图

变量柱塞泵1 给整个系统提供所需流量,经过换向阀5 给定量风扇马达提供油液,通过定量风扇马达带动风扇转动。定量风扇马达的调速功能也是由反比例溢流阀3 来实现,反比例溢流阀3 的控制直接控制的是泵口压力,实现对泵排量的控制,最终实现系统的流量按需求供给,无多余的流量溢流损失掉。因此该系统很好地解决了“单定量齿轮泵+定量风扇马达”系统的当发动机高速运转时多余的流量溢流的问题,更好地实现节能。

2 双联齿轮泵+定量风扇马达系统

2.1 双联齿轮泵风扇系统原理介绍

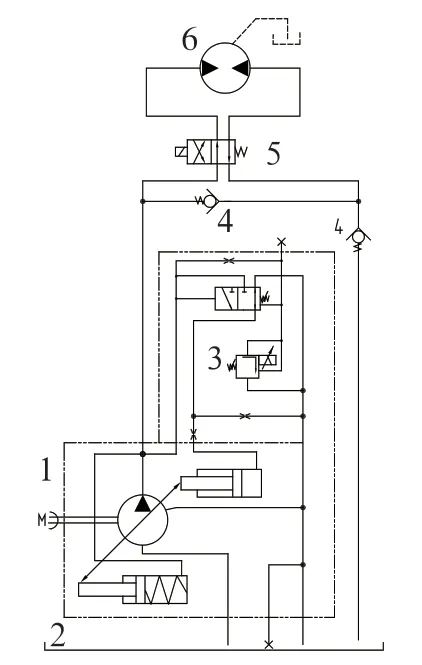

原理说明:系统由小齿轮泵1、大齿轮泵2组成的双联泵给系统供油,为保证系统切换过程中异常压力冲击各自泵出口分别安装了溢流阀3和溢流阀4,通过控制器控制电磁阀Y1 与Y2 的通断电完成大、小泵给系统供油的状态切换,其中Y1、Y2 都不通电时大齿轮泵和小齿轮泵同时给系统供油,实现双泵合流状态,于与单定量齿轮泵+定量风扇马达系统一样在电控系统故障情况下双联齿轮泵系统能保证风扇以最大转速工作满足系统散热需求。Y1 通电,Y2 断电时电磁阀切换至左位,实现小齿轮泵供油,大齿轮泵卸荷,Y2 通电,Y1 断电电磁阀切换至右位工作实现大齿轮泵工作小齿轮泵卸荷。

图3 双联齿轮泵系统原理图

2.2 双联齿轮泵匹配分析

以推土机现有风扇系统匹配为例,液压驱动风扇系统液压泵排量通常以2 个匹配点进行匹配选型,匹配点1 要求为发动机最大扭矩点附近应满足风扇满转的需求,匹配点2 要求为额定转速条件下需满足风扇满足需求,2 个点匹配时部分效率参数选择不同,最终选择2 个匹配点排量较大值。

V泵1——第一个匹配点下泵排量,mL/r;

V马达——风扇马达排量,mL/r;

选取我院2017年5月~2018年5月我中心血站采集到的51280份血液标本进行筛查,24521份标本需要进行核酸检验。

n风扇——风扇要求转速,r/min;

n泵——泵的驱动转速,r/min;

ηv泵——泵的容积效率;

ηv马达——马达的容积效率。

根据经验发动机最大扭矩点一般为1 300~1 500r/min 左右,最大功率点一般为1 900~2 000r/min,假定匹配点1 最大扭矩点转速为1 300r/min,匹配点2 最大功率点的转速为1 950r/min,假设此时计算得出匹配点1 下的泵排量为X(mL/r),在匹配点2 转速下匹配的泵排量为(1300/1950)X=0.667X(mL/r)。

当选择泵总排量为X时,在发动机在匹配点1 工作时,能使风扇达到满转,那么此排量X在发动机匹配点2 工作时将有1/3 的多余流量以最大溢流压力溢流损失掉,因此根据经验及假设计算,我们选择双联泵排量组合为大约为1∶2。那么1∶2 的组合可以实现相同发动机转速下通过小泵、大泵及双泵供油最终可实现风扇1∶2∶3 的阶梯转速运行。

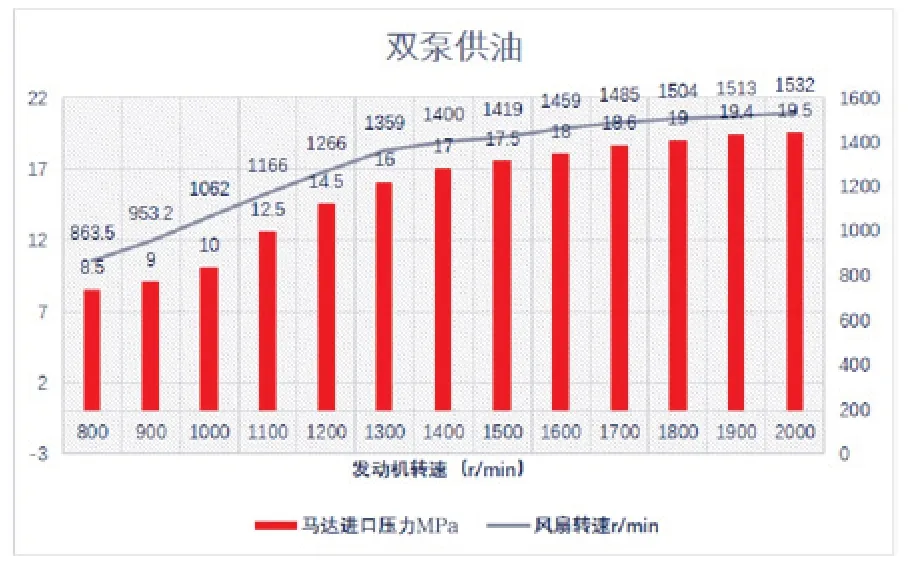

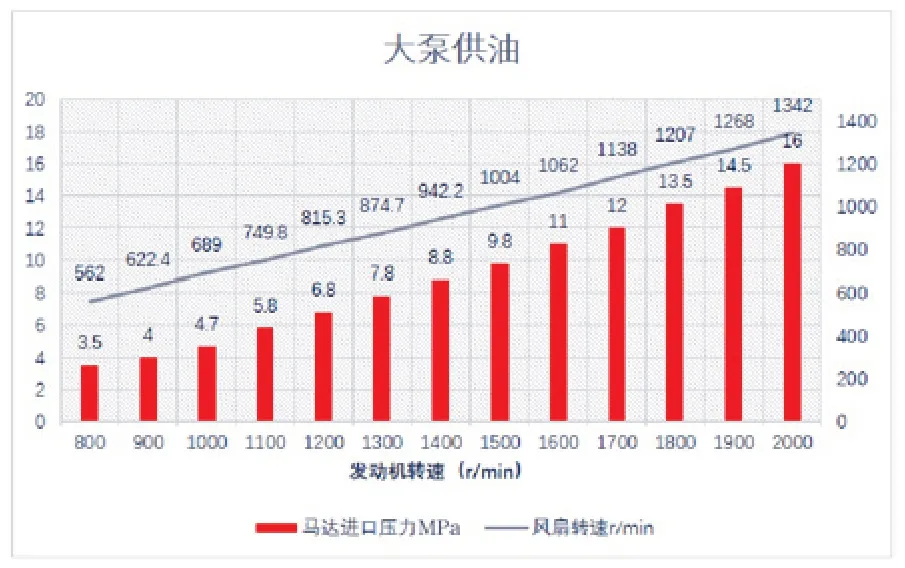

为验证双联齿轮泵温控液压驱动风扇系统的可行性及节能效果,在原先单定量齿轮泵温控液压驱动系统的样机上进行了双联齿轮泵系统的改造升级并进行了测试,样机原先单定量泵排量为42mL/r,风扇满转转速为1 400r/min,根据匹配及考虑现有厂家规格选型双联齿轮泵系统的排量组合为(16+28)mL/r。

2.3 装车试验测试

各组合状态下风扇系统能耗计算

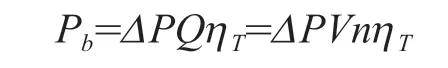

Pb——泵消耗液压功率,kW;

ΔP——泵进出口压差,bar;

Q——泵输出流量,L/min;

V——泵排量,mL/r;

n——泵输入转速,r/min;

ηT——效率,取0.82~0.85。

图4 小泵单独供油测试

图5 大泵供油测试

图6 双泵合流供油测试

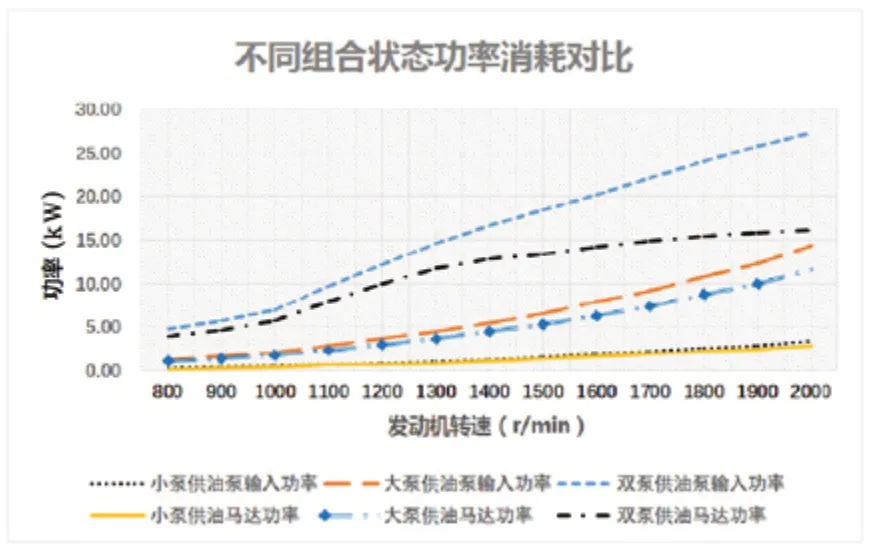

图7 不同组合状态下泵消耗功率和马达功率对比

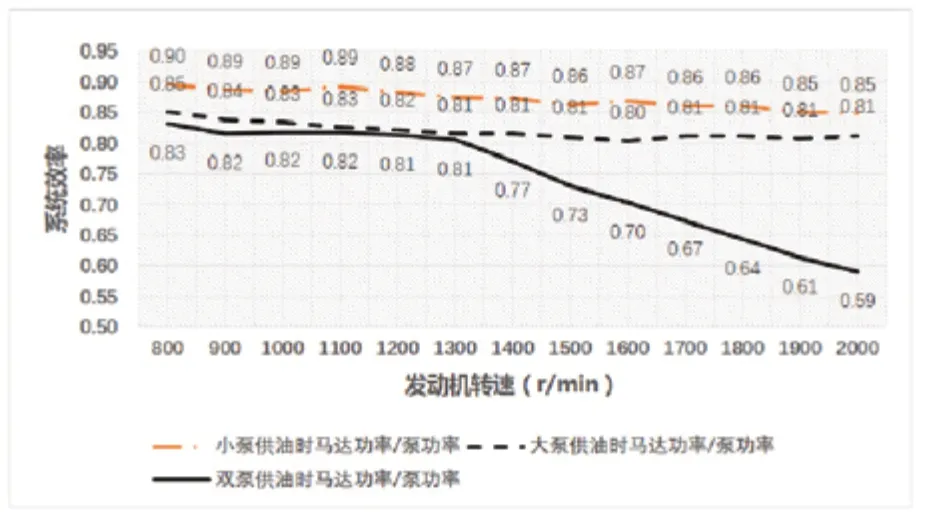

如图7 所示,分别对比了小泵供油、大泵供油及双泵合流供油时马达需求功率计泵输入功率的曲线,从功率曲线可以看出,随着转速升高泵消耗功率与马达需求功率差值加大,特别是双泵合流供油组合条件下发动机1 300~1 400r/min以后,泵消耗功率与马达需求功率差值迅速拉开,此处双泵供油相当于原先单个大排量齿轮泵供油状态,说明此时存在较大的能量浪费,实际应用过程中在大约在1 300~1 400r/min 以后大部分工况条件下仅大泵供油即可满足使用需求,最高转速条件下实际双泵消耗功率为大泵消耗功率的1.9 倍,说明此时约有50%的消耗为无效消耗,各种组合状态效率曲线如图8 所示。

图8 不同组合状态效率对比

3 结论

通过采用双联齿轮泵系统对原先单齿轮泵定量系统的升级替代,完全可以满足不同转速下风扇系统转速要求,而且在全工作转速范围内通过泵组合供油的切换可以尽可能地减少系统能量消耗,提升系统效率,最重要的是解决了原先单齿轮泵系统在匹配点1 转速(发动机最大扭矩点附近)以上多余的系统溢流损失,达到节能的目的。

通过工况验证,风扇满转实际需求的时间较少,大部分时间仅小泵供油或者仅大泵供油即可满足系统需求,由此双联齿轮泵温控液压驱动风扇系统相对单齿轮泵系统更具节能优势,同时相对于变量柱塞泵风扇系统更具成本优势,因此具有很好的推广意义。