掺烧石油焦对多喷嘴对置式水煤浆气化炉耐火砖的影响

2020-12-30杨路

杨 路

(宁波中金石化有限公司 浙江镇海 315203)

宁波中金石化有限公司(以下简称宁波中金公司)的气化装置采用具有自主知识产权的多喷嘴对置式水煤浆加压气化技术,气化炉操作压力为1.5 MPa(表压),日投煤(焦)量850 t。2015年5月,在全煤工况下运行一段周期后,开始逐步掺烧石油焦。作为国内运行压力最低、首次掺烧石油焦的多喷嘴对置式水煤浆气化装置,在运行一段时间后多次发生气化炉炉壁超温问题,气化炉被迫减负荷运行,气化炉炉壁超温现象成为亟待解决的问题。

1 耐火砖挂渣减薄

在正常情况下,煤浆进入气化炉后与氧气发生反应,生成以CO和H2为主要组分的水煤气,反应后剩余的大部分灰分及少量残碳碰撞到耐火砖表面后被耐火砖壁面所捕获,煤灰中的MgO、Fe2O3、Al2O3会与耐火砖中的Cr2O3结合形成致密的尖晶石,这便是固态渣膜。由于远离耐火砖的灰渣温度较高,故渣膜外层的灰渣呈熔融状向下流动,最终排出气化炉燃烧室。由于渣膜的存在,隔绝了高温煤气及高温熔渣对耐火砖的渗透,加之背衬砖、隔热砖的作用,气化炉的炉壁温度维持在230 ℃左右。随着耐火砖在气化炉运行过程中不断减薄,气化炉炉壁温度会逐渐升高,一般炉壁温度在300 ℃以下即可维持正常运行。

气化装置在初期处于全煤工况下运行,气化炉的炉壁温度未出现异常情况,但在掺烧石油焦后,炉壁温度略有上升。由于受下游装置的制约,气化炉维持在60%的负荷下运行,且石油焦的掺烧比例逐渐提高,当石油焦的掺烧比例>30%(质量分数,下同)时,发生壁温数次超过300 ℃的现象,导致气化炉随之被迫减负荷运行。2015年6月23日至7月30日,石油焦掺烧比例约为40%,气化炉降负荷次数达15次,因炉壁超温停一对烧嘴2次,占异常工况的80%。造成炉壁温度升高的原因:①石油焦的反应活性较差,为了维持气化炉温度并提高石油焦的反应活性,必须通过维持较高的氧煤比以提高气化炉的操作温度,这是炉壁温度升高的客观条件;②由于石油焦的掺烧比例较高,导致炉内灰分较少,造成炉壁挂渣减薄。

如图1所示,停车期间对气化炉内的耐火砖进行检查,发现有部分耐火砖完全没有挂渣,部分有挂渣的区域未形成渣膜,而存在渣膜挂渣的耐火砖上的挂渣呈多孔状,并没有形成一定厚度的渣膜,其主要原因在于石油焦的掺烧比例。石油焦的灰分含量相对较低,虽然可以减轻灰分对耐火砖的侵蚀,但在实际运行过程中发现掺烧石油焦后难以在气化炉的耐火砖上形成足够厚度的渣膜,有部分耐火砖暴露在高温的气化炉反应体系中。耐火砖的灰缝是最薄弱的环节,灰缝中的耐火泥在气流的卷吸过程中被冲刷干净,高温水煤气就会窜入耐火砖的砖缝,导致炉壁超温。

石油焦灰渣中除了含有大量的SiO2、CaO和Fe2O3外,还含有相当多的侵蚀性介质,主要为V2O5,经检测其质量分数达到4.5%。V2O5的熔点仅670 ℃,其与Cr2O3共存时,最低共熔温度为665 ℃,在气化装置运行工况下,失去渣膜保护的耐火砖很容易被侵蚀(见图2)。

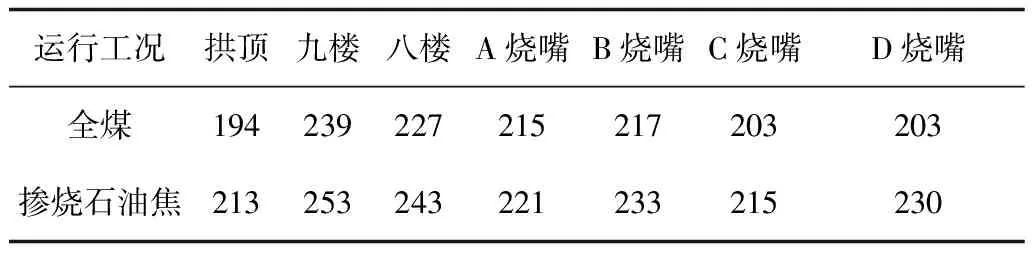

实际运行情况表明,该气化装置在石油焦掺烧比例超过40%时容易发生炉壁超温现象,而石油焦掺烧比例为30%时虽然炉壁温度较全煤工况略有上升(见表1),但其产气量比全煤工况下略多。经综合考虑,在掺烧石油焦时,其掺烧比例应严格控制在<30%,以避免砖缝窜气现象的发生。

表1 全煤工况与石油焦掺烧比例30%工况下气化炉炉壁温度比较 ℃

2 耐火砖侵蚀加剧

气化炉全煤工况下的碳转化率在98%,掺烧石油焦后(细灰不回烧工况)碳转化率逐渐下降至94%,当石油焦掺烧比例超过30%后,碳转化率进一步下降至90%以下。在碳转化率降至88%以下后,气化炉的壁面捕捉效率明显下降,但捕捉残碳颗粒的效率较正常工况略有上升,而被捕捉的残碳颗粒会消耗氧气,从而降低耐火砖表面处的氧气分压。

通过进炉观察发现,此种侵蚀情况多发生在一次反应区,即烧嘴室上部蔓延至拱顶处。气化反应的一次反应区属于燃烧反应区,该区域温度较高,火焰温度达到2 200 ℃,灰渣在此处的流动性较好,且此处反应剧烈,熔渣不易在此处形成稳定的渣膜。此外,发现气化炉A的耐火砖侵蚀情况较气化炉B严重,其主要原因是气化炉A掺烧石油焦运行的时间长达2个多月,而气化炉B掺烧石油焦运行的时间不足1个月。

在正常情况下,熔渣内的Fe2O3被熔渣内的残碳还原成FeO,与渣中的MgO、Al2O3一起渗入耐火砖中,与耐火砖中的Cr2O3、Al2O3反应形成Mg-Al-Cr-Fe复合尖晶石致密层,从而达到以渣抗渣的目的。但在石油焦掺烧比例过高的情况下,碳转化率较低,使熔渣中含有大量未反应的碳元素,过量的碳元素会导致耐火砖孔洞性侵蚀现象的发生(见图2)。

根据所观察到的耐火砖侵蚀情况,结合装置运行期间的工艺参数,导致耐火砖孔洞性侵蚀的原因:①由于氧气分压低,气化炉熔渣中的Fe2O3被还原成单质铁,无法形成Mg-Al-Cr-Fe复合尖晶石,失去稳定的渣膜,导致反应后的熔渣直接对耐火砖的表面产生侵蚀;②正常情况下气化炉内氧分压在1×10-10~1×10-8MPa,但掺烧石油焦后存在大量未反应的碳元素,进一步降低了气化炉内的氧分压,熔渣中的Cr2O3被还原成单质铬并从熔渣中析出,使高铬材料中的Cr2O3在渣中的溶解-还原-析出循环不断进行,导致高铬材料被熔渣严重侵蚀;③在此种气氛环境中,未反应的残碳与耐火砖接触后易反应生成铬的碳化物,造成耐火砖表面鼓泡。

要想从根本上解决耐火砖发生孔洞性侵蚀的问题,应从提高碳转化率着手,通过提高气化炉反应温度,同时适当提高气化炉的操作压力以延长物料的停留时间,从而保证碳转化率在95%以上。

3 结语

通过对数次气化炉炉壁超温期间运行数据的分析并结合耐火砖实际侵蚀情况,延长耐火砖的使用寿命应从以下几方面着手。

(1)在气化炉低负荷运行时,应尽可能减少石油焦的掺烧比例,最好在全煤工况下运行,以保证在耐火砖表面形成足够厚且均匀的渣膜。

(2)在气化炉高负荷运行时,控制石油焦的掺烧比例不超过30%,同时还应保证气化炉操作温度比煤灰熔点温度高50~100 ℃,使其碳转化率>95%,避免产生极低氧分压条件下耐火砖的侵蚀问题。

(3)在保证煤气化装置安全运行的前提下,提高气化炉的运行压力以延长物料的停留时间,从而达到提高碳转化率的目的。