不同气源条件下合成氨装置的工艺优化及运行总结

2020-12-30杨清

杨 清

(青海盐湖工业股份有限公司 青海格尔木 816099)

近年来,随着“煤改气”工程的深入推进,居民用气量大幅增加,每年冬季因天然气供应不足导致装置减产或停产的气头氮肥企业较多,寻求新的原料气气源是气头合成氨企业生存的根本出路。青海盐湖工业股份有限公司化工分公司(以下简称青海盐湖化工公司)年产300 kt合成氨装置于2014年4月建成投产,以天然气裂解制乙炔的副产尾气为原料,经压缩、脱硫、一氧化碳变换、甲基二乙醇胺(MDEA)脱碳、甲烷化、合成等工序制得产品液氨,属气头合成氨装置。为了解决冬季因原料气不足影响装置生产的问题,引入煤化工产业链的甲醇合成气作为合成氨生产的原料气供应,并对合成氨装置实施局部技术改造,实现安全生产。

1 乙炔尾气的工艺参数及合成氨生产工艺

1.1 乙炔尾气工艺参数

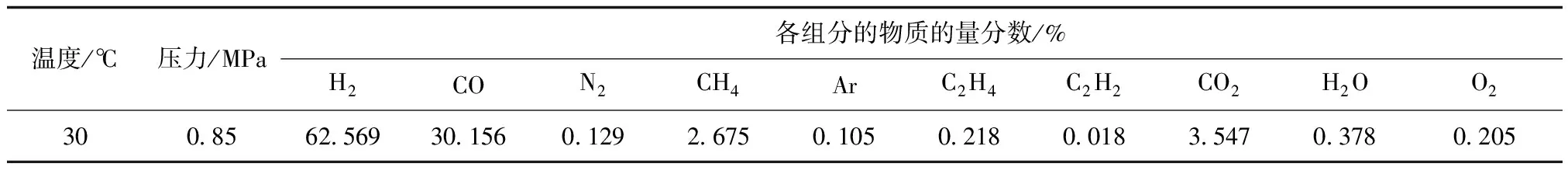

乙炔尾气规格见表1。

表1 乙炔尾气气体规格

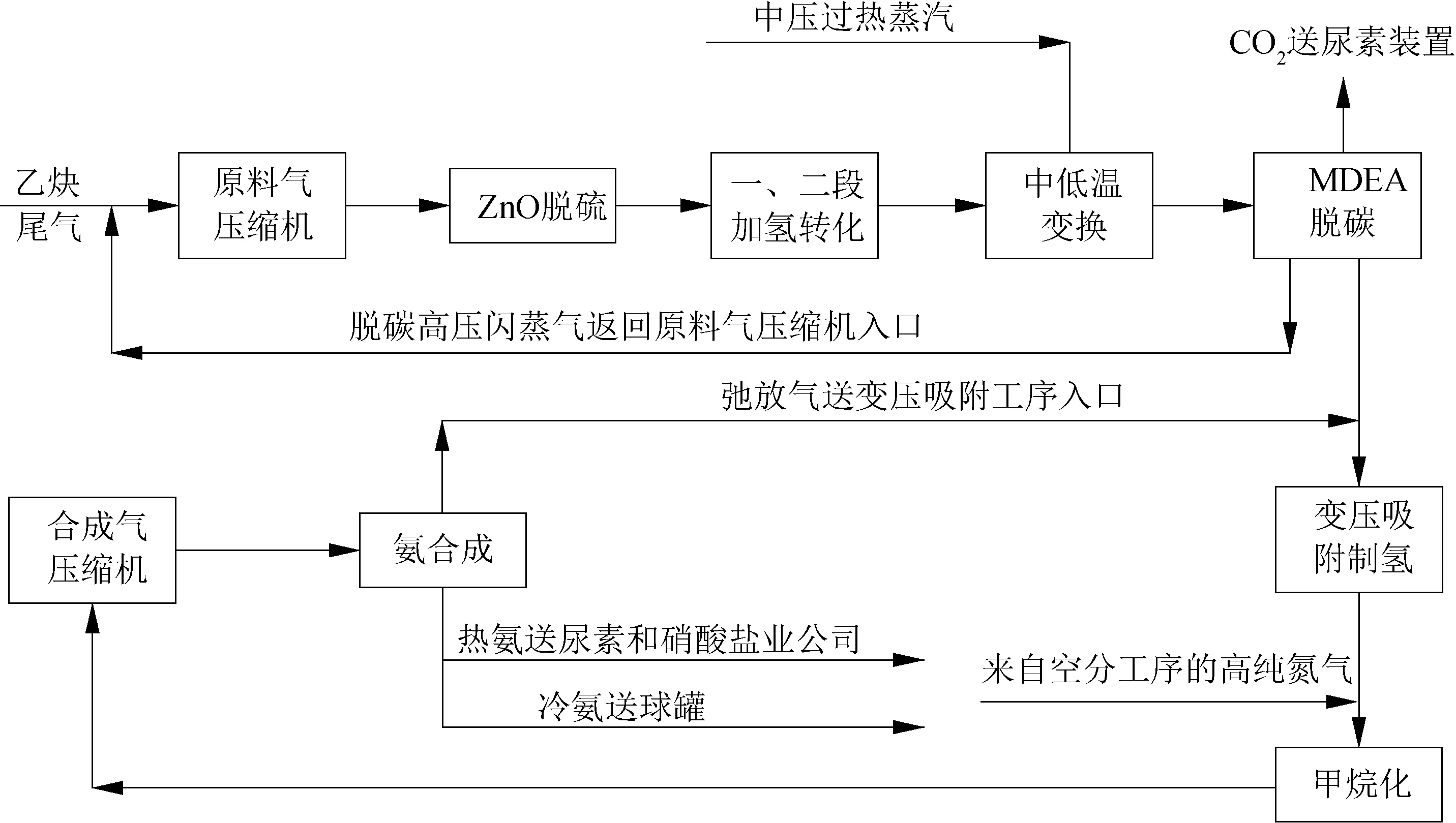

1.2 以乙炔尾气为原料的合成氨生产工艺流程

来自天然气裂解制乙炔装置的副产尾气经原料气压缩机压缩至3.65 MPa(绝压)后,送往脱硫槽脱除微量硫化氢至质量分数1×10-7以下,原料气温度控制在138 ℃;原料气进入一、二段加氢转化器,将其中的不饱和烃转化为饱和烃;原料气经加热炉加热、配工艺蒸汽送入变换工序进行一氧化碳变换,变换采用中串低工艺,中变和低变间设置废热回收设备;变换气采用MDEA脱碳技术将其中的二氧化碳吸收和解析,实现工艺气的净化和回收生产尿素所需的二氧化碳的目的;脱除二氧化碳后的工艺净化气进入变压吸附工序制得高纯氢气[φ(H2)≥99.7%],高纯氢气与来自空分工序的高纯氮气按体积比3∶1制得合成气进入甲烷化工序脱除微量碳氧化物;净化后的合成气经压缩机加压,送往氨合成塔制得产品氨。以乙炔尾气为原料的合成氨生产工艺流程见图1。

2 合成氨气源替换及新气源工艺参数

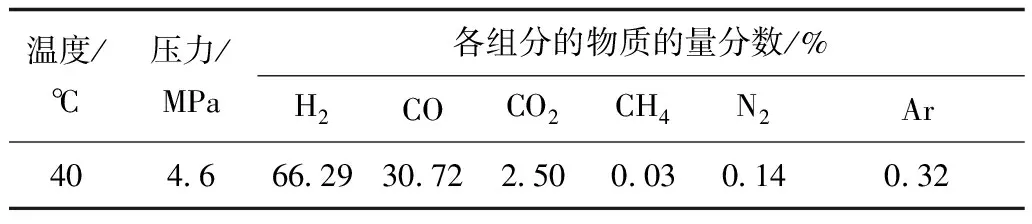

青海盐湖化工公司所在的化工园区除设计了天然气产业链外,还设计了以煤为原料的1 000 kt/a甲醇装置。考虑到冬季天然气供应受限以及甲醇下游产品市场的需求,从甲醇装置的低温甲醇洗工序出口引一股合成气作为合成氨生产的原料气,既解决了合成氨装置因天然气供应不足带来的经营困境,又提高了甲醇装置的生产弹性。甲醇合成气工艺参数见表2。

图1 以乙炔尾气为原料的合成氨生产工艺流程

表2 甲醇合成气工艺参数

3 原料气源变化后合成氨装置的工艺优化

3.1 接入口的选择

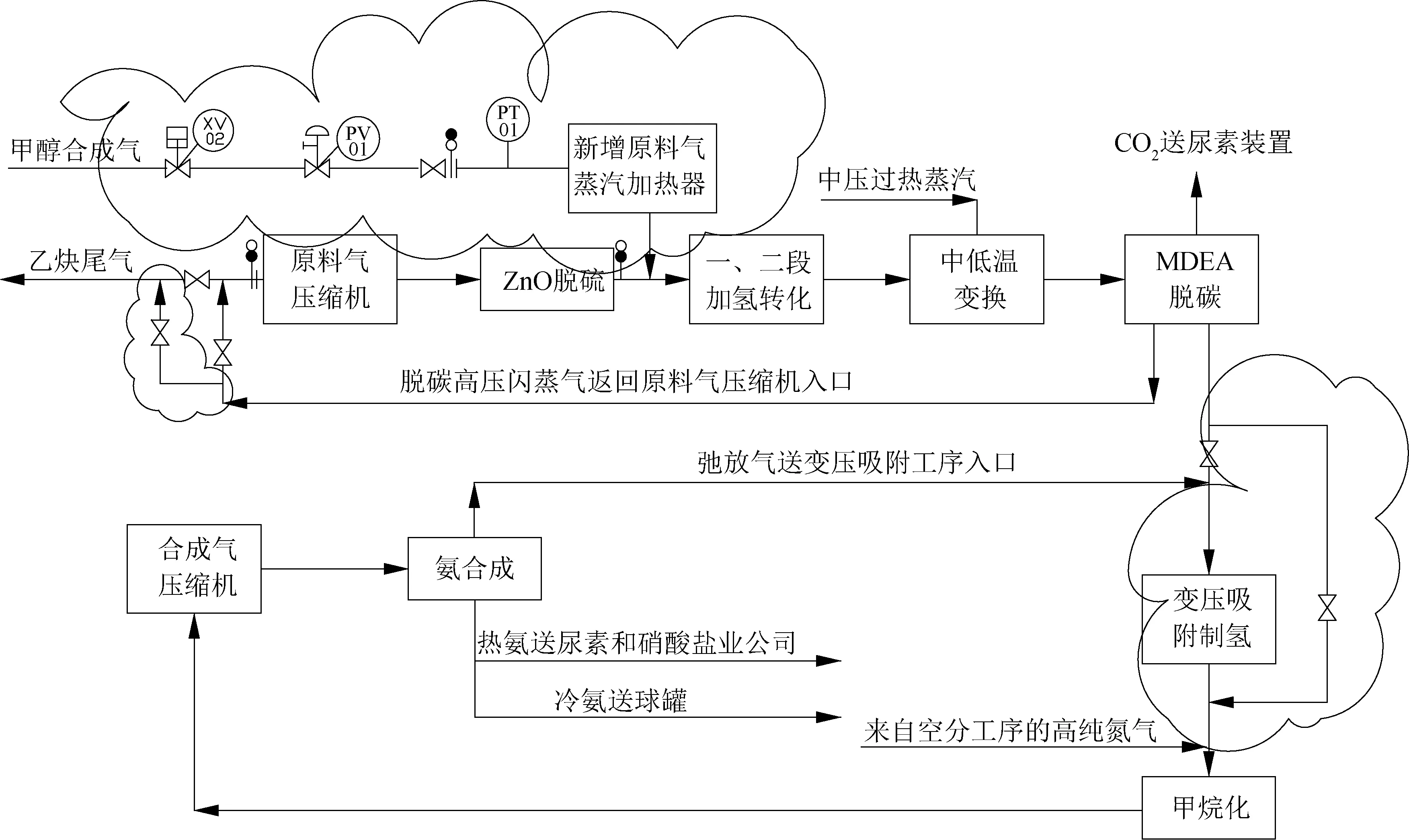

从表2可以看出,甲醇合成气温度较低而压力太高。为了满足合成氨生产的要求,并充分考虑利用装置原有设备,降低设备投资,甲醇合成气温度需从40 ℃升至138 ℃,压力需从4.6 MPa降至3.6 MPa,在ZnO脱硫槽出口接入系统。由于原有的原料气预热器(一段加氢转化器前蒸汽加热器)热负荷不能满足需求,需新增1台蒸汽预热器对甲醇合成气进行预热。新增蒸汽预热器安装在甲醇合成气进系统前,利用原有预热器对甲醇合成气进行再次加热达到以乙炔尾气为原料的工艺指标后送后工序,利用原有流程进行合成氨的生产。

3.2 脱碳高压闪蒸气的回收改造

在以乙炔尾气为原料的合成氨工艺中,脱碳工序高压闪蒸气设计送至原料气分离器入口进行回收。根据甲醇合成气的组分和压力,以甲醇合成气为原料生产合成氨时,原料气压缩机和脱硫槽停运,高压闪蒸气不能正常回收。为此,在原高压闪蒸气至原料气分离器界区阀门之前增设副线,将高压闪蒸气引至乙炔尾气界区阀之前,由上游装置对高压闪蒸气进行回收利用,避免能源浪费。

3.3 变压吸附工序优化

在以乙炔尾气为原料的合成氨工艺中,由于甲烷体积分数为2.675%,原流程设计了变压吸附制氢工序将原料气中的甲烷脱除,同时合成弛放气也通过变压吸附制氢工序进行有效组分回收,出变压吸附工序含甲烷体积分数45%的解析气用作加热炉的燃料。甲醇合成气替代乙炔尾气后,由于甲醇合成气中甲烷体积分数仅为0.3%,如变压吸附工序不进行改造,出变压吸附工序的解析气中甲烷含量很低、氢气含量很高,这样不但浪费了大量的有效气体氢气,而且对加热炉的燃烧系统形成了较大的安全隐患。为了使装置更加节能并提高装置的安全等级,经反复论证,决定增加变压吸附旁路管线,将净化气直接送至甲烷化工序,合成弛放气仍然进入变压吸附工序进行有效气体回收。

通过以上技术改造后,以甲醇合成气为原料的合成氨生产工艺流程见图2。

图2 以甲醇合成气为原料的合成氨生产工艺流程

4 不同气源条件下合成氨装置运行总结

4.1 以甲醇合成气为原料的生产模式

以甲醇合成气为原料生产时,因甲醇合成气压力高,需减压至系统压力方可进行生产。在原料气压缩机和脱硫槽出口将盲板倒“盲”,脱碳净化气走变压吸附工序副线,变压吸附工序仅回收合成弛放气中的氢气,其余流程与原设计一致。2017年10月20日装置首次以甲醇合成气为原料进行生产,连续运行96 d后,因上游煤气化装置发生故障,合成氨装置短暂停车后继续生产。以甲醇合成气为原料运行期间,由于甲醇合成气有效组分含量高,吨氨耗甲醇合成气为2 086 m3(标态),比以乙炔尾气为原料的吨氨消耗降低234 m3(标态);吨氨耗蒸汽3.6 t,比以乙炔尾气为原料的降低1.5 t;变压吸附工序的真空泵由两开一备变为一开两备,原设计的原料气压缩机凝结水泵、油泵停运,吨氨电耗也从140 kW·h降至117 kW·h,成本优势明显。由于流程优化,停运原料气压缩机和脱硫槽,缩短了工艺流程,其维护费用和操作人员的工作量也相应减少,取得了较好的效果。

4.2 以甲醇合成气-乙炔尾气为原料的组合生产模式

因冬季天然气供应受限,青海盐湖化工公司天然气裂解制乙炔的尾气量只能满足年产180 kt合成氨装置的生产所需。在年产180 kt合成氨装置出现故障时,为了减少因尾气放空带来的经济损失,年产300 kt合成氨装置在2018年11月6日开始接收乙炔尾气和甲醇合成气进行生产,退出的部分甲醇合成气用于提高甲醇装置的产量。由于甲醇合成气压力高,采用压力调节阀PV01将进合成氨装置的甲醇合成气压力控制到与原料气压缩机出口的乙炔尾气压力相当;由新增原料气预热器将甲醇合成气温度提高至138 ℃,以满足脱硫槽出口气体温度的要求。经过4个月的试验性生产,甲醇合成气-乙炔尾气为原料的组合式生产模式实现了合成氨装置的连续稳定生产。在天然气裂解制乙炔装置或煤气化制甲醇装置出现故障时,甲醇合成气与乙炔尾气互相补偿气量,合成氨装置实现连续稳定生产,操作弹性得到大幅提高。

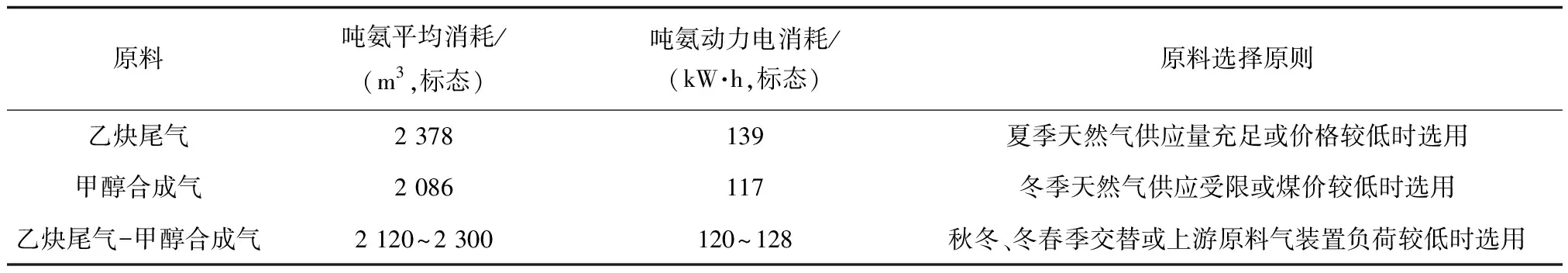

合成氨生产装置采用不同原料气的生产运行情况见表3。

表3 合成氨装置采用不同原料气的生产运行情况

5 结语

合成氨装置原设计工艺流程经局部改造后,只需在线倒换8字盲板,即可实现以乙炔尾气、甲醇合成气、甲醇合成气+乙炔尾气为原料的3种运行模式,极大地提高了装置的弹性。用不同气源可实现合成氨装置的连续稳定生产,化解了因天然气供应受限或煤、天然气价格浮动以及甲醇市场低迷时带来的经营困境,取得了较好的经济效益,提高了企业的竞争力。