金属材料导管出现裂纹情况及方案分析

2020-12-30陈姣丽吴国建

陈姣丽,吴国建

(航空工业航宇救生装备有限公司,湖北 襄阳 441000)

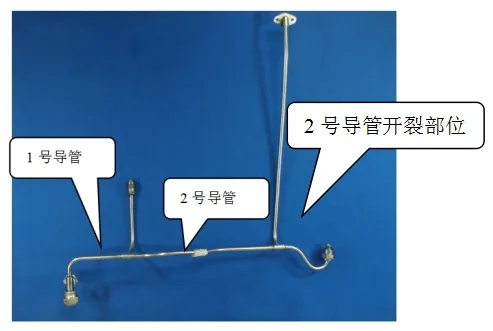

在进行定检工作时,发现金属导管处有漏气声,进一步检查发现导管中段有裂纹。该金属导管组件由多根导管焊接组合而成,导管材料为金属材料1Cr18Ni9Ti,规格Φ6mm×1mm。

问题导管见图1,裂纹位于2号导管中部的U字型弯曲段,长约7mm,裂纹与导管轴向约成45°,位于U字型的外侧,见图2。裂纹距2号导管左侧三通直线距离约80mm,距右侧三通直线距离约119mm。开裂部位未见塑性变形,裂纹附近导管外表面也未见异常接触痕迹。

图1 故障导管组件(前视图)

图2 故障燃气导管组件局部(俯视图)

1 表面形貌、成分检查和对比分析

1.1 裂纹附近内表面

金属材料于一定的腐蚀环境中,被应力作用,因着金属本身微观径路在设限范围内产生腐蚀而呈现裂纹的现象称应力腐蚀裂纹。应力腐蚀裂纹的特征是金属外表为脆性机械断裂。裂纹只产生于金属的部分区域,由内向外发展,通常是与作用力保持垂直状态。金属材料应力腐蚀裂纹同简单因应力导致的破坏不一样,其腐蚀在极其微弱的应力条件下也可以产生;金属材料应力腐蚀裂纹同单一因腐蚀造成的破坏也不一样,其腐蚀性最为微弱的介质也可以导致腐蚀裂纹。

将裂纹附近导管纵向剖开,导管内表面裂纹长约8mm、宽约半个圆周的导管内表面颜色斑驳,大部分区域呈黄褐色,局部呈灰黑色,有明显腐蚀特征和附着物。裂纹处也呈黄褐色,裂纹末端均有分叉。剖开的导管其余部分呈浅黄色。

在扫描电镜下观察2号导管内表面,可见黄褐色区有明显泥纹状和块状附着物,灰褐色区域可见腐蚀孔洞,浅黄色区域也能见到一层膜状附着物覆盖在导管表面。

图3 导管内表面黄褐色区宏观形貌

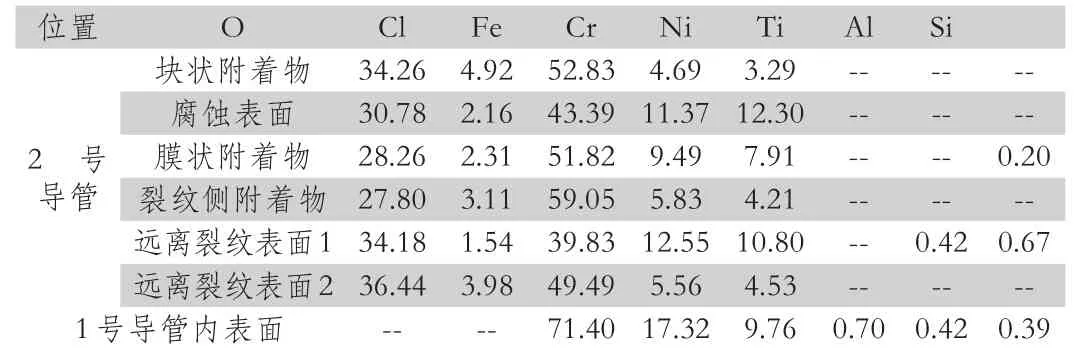

用能谱仪分析不同区域附着物成分,可见黄褐色区域除导管基体的Fe、Cr、Ni元素外,含有较高的O元素和Cl元素,浅黄色区域也有O元素和Cl元素,Cl元素含量略低于黄褐色区,能谱分析结果见表1。

导管内表面裂纹两侧可见块状、膜状附着物,且裂纹边缘有腐蚀坑,分析结果如表1所示。

表1 导管内表面能谱分析结果(wt%)

1.2 对比分析

在2号导管远离裂纹部位及1号导管上分别剖开一段,检查导管内表面形貌,可见2号导管内表面呈黄褐色,与裂纹附近颜色相似,而1号导管内表面基本为银灰色,二者明显不同。

在扫描电镜下观察,2号导管内表面可见膜状附着物,局部有腐蚀坑,附着物成分与裂纹附近成分相似。

1号导管内表面平整,未见异常腐蚀特征,能谱分析未见Cl元素,分析结果见表1。

2 裂纹断口分析

将裂纹打开观察断口,整个断口呈黄褐色,断口较粗糙,有分层,没有明显放射线或疲劳弧线特征。从断口上看,裂纹在导管内表面的扩展略长于外表面,且越靠近内表面,断口颜色越深。

在扫描电镜下观察断口形貌,大部分断口表面可见附着物及泥纹花样,靠近内表面局部断口有腐蚀特征,在靠近外表面的断口局部可以见到撕裂棱线,裂纹扩展后期还有分层现象。

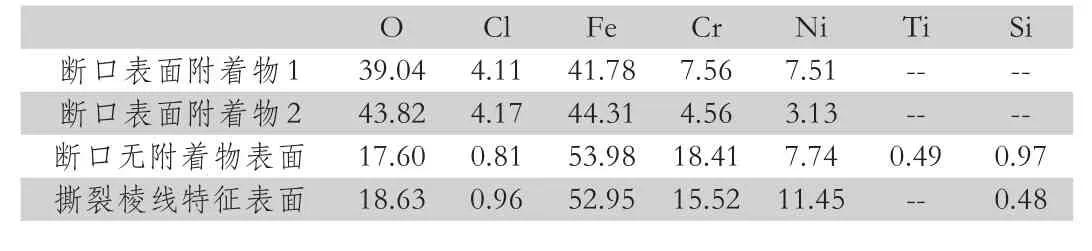

能谱分析表明表面附着物主要含O、Cl及Fe、Cr、Ni等元素。分析结果见表2。人为打开部位断口为韧窝形貌。

表2 裂纹断口不同部位的能谱分析结果

3 硬度检查

在裂纹附近取样测量导管基体的显微硬度,平均值为181.6HV0.3,对照黑色金属硬度强度换算表,换算强度约为613MPa,符合金属材料管材抗拉强度≥550MPa的技术要求。

4 分析讨论

4.1 裂纹性质

裂纹部位没有宏观塑性变形,从例图的内表面看,裂纹两侧有腐蚀特征,断口上可见腐蚀特征和明显腐蚀产物覆盖,微观上主要为撕裂棱线特征,且裂纹有较多分叉,上述特征表明该裂纹具有应力腐蚀的形貌特征[1],裂纹性质为应力腐蚀开裂。导管内表面裂纹略长于外表面,且越靠近内表面腐蚀越严重,因此,该裂纹从内表面起源。

金属材料于一定的腐蚀环境中,被应力作用,因着金属本身微观径路在设限范围内产生腐蚀而呈现裂纹的现象称应力腐蚀裂纹。应力腐蚀裂纹的特征是金属外表为脆性机械断裂。裂纹只产生于金属的部分区域,由内向外发展,通常是与作用力保持垂直状态。金属材料应力腐蚀裂纹同简单因应力导致的破坏不一样,其腐蚀在极其微弱的应力条件下也可以产生;金属材料应力腐蚀裂纹同单一因腐蚀造成的破坏也不一样,其腐蚀性最为微弱的介质也可以导致腐蚀裂纹。

4.2 开裂原因

应力腐蚀裂纹的形成必须具备以下三个条件:首先要求特殊的材料状态,其次,还必须有一个拉应力,另外,还必须具备一定的腐蚀环境,其腐蚀介质的浓度不一定很高[1]。

2号导管内表面颜色呈浅黄色或黄棕色,与正常导管的银灰色有明显差异。裂纹附近可见腐蚀特征及大量腐蚀产物附着,局部已经形成腐蚀孔洞,同时裂纹两侧表面也有腐蚀现象和腐蚀产物附着,表明导管内部、特别是裂纹附近存在腐蚀环境。能谱分析表明,导管内表面以及裂纹断口上的附着物除导管基体成分外,均主要含O、Cl等元素。金属导管组件由5根直径6mm的导管焊接而成,导管组件有5个接头与其他导管或机构相连,2号导管位于组件中段,从结构上看,金属导管组件不可避免存在安装应力,此时,2号导管U型段就会受到扭转或拉伸载荷的作用。本次问题导管断裂处的内部腐蚀较为严重,金属管道的材质应力腐蚀开裂是以晶间腐蚀为先导的脆性断裂。主要位置在形成点蚀的部位及裂缝处。开裂的行程过程是在应力的持续作用下使位错产生滑移,形成新的台阶,Cl-的进入导致保护膜再一次被破坏和pH的降低,金属再次溶解局部腐蚀逐渐加深,这样往复循环导致应力腐蚀裂纹的行程和扩展,在此过程中只需要较少(数个ppm)的氯离子浓度就能引起奥氏体不锈钢的应力腐蚀开裂[2]。上文所述的问题导管裂纹处的腐蚀形貌及产物分析,完全满足应力腐蚀的三要素。

问题导管组件在工作时内部通高压气体,不工作时内部为空气。本次发生故障的导管并未使用过,定检时内部通气体,因此,组装后金属导管没有接触腐蚀性介质的机会[3]。导管组件中2号导管腐蚀严重,但1号导管内部颜色正常,能谱分析未发现Cl元素,说明腐蚀介质出现在导管组件焊接之前。查问题导管组件工艺过程,工艺流程为:领料、酸洗、焊接、钳加工、检验[4]。

从问题导管的加工流程来看,导管焊接前需用浓度≥50%的盐酸(HCl)溶液进行酸洗,除此以外,无任何接触Cl元素的机会。结合裂纹部位能谱分析结果,分析认为,2号导管酸洗后清洗不及时或不彻底,造成内表面腐蚀,甚至有少量盐酸残留在导管内部,导管组件焊接后,内部残留的HCl在局部形成腐蚀环境,最终导致导管开裂[5]。综上分析,问题导管组件应力腐蚀开裂的原因是2号导管酸洗后清洗不及时或不彻底,局部形成腐蚀环境,在长期拉应力的作用下导致导管开裂。

5 结论和建议

(1)问题导管裂纹性质为应力腐蚀裂纹,裂纹从导管内表面起始。

(2)问题导管组件应力腐蚀开裂的原因是2号导管酸洗后清洗不及时或不彻底,局部形成腐蚀环境,在长期拉应力作用下导致导管开裂。

(3)建议加强对问题导管酸洗后的清洗或去掉酸洗工序,改用其他利于焊接的清洗方式。