垃圾焚烧炉SNCR-烟气再循环技术的设计研究

2020-12-29刘洪福宋国军许留建苏黎宁崔燕平

刘洪福, 宋国军, 许留建, 苏黎宁, 崔燕平

(洛阳城市建设勘察设计院有限公司,河南 洛阳 471000)

2018年中国城市生活垃圾产生量为21 147.3万t,其成分复杂,占用大量土地,污染生态环境,成为社会关注的焦点问题[1-2]。炉排焚烧是目前处理垃圾的主要方式[3]。由于垃圾灰分较高、水分高、热值低,且组成其成分不稳定,造成垃圾燃烧不稳定,SO2、NOX等污染物超标排放[4]。若在满足烟气排放标准要求的前提下,又存在其污染物排放控制成本较高的问题[5]。目前,在国内外NOX排放控制技术主要体现在燃烧和脱硝技术层上,其中就包含了烟气再循环和SNCR(Selective Non-Catalytic Reduction)脱硝技术[6]。YU等[7]通过试验得出烟气再循环可以降低NOX的生成;张政等[8]通过理论分析与实际运行得出烟气再循环率为20%时,NOX排放量较低,余热锅炉蒸发量最高;梁秀进等[9]以氨气还原剂得出了各温度下NH3与NOX反应途径;王智化等[10-11]通过模拟研究,得出了SNCR脱硝技术氨水喷射时的氨水温度范围(850~1 100 ℃)、停留时间(0.8 s)、氨氮摩尔比(1.5~3);李艳丽[12]模拟出SNCR在焚烧炉10~32 m区域处反应;王进等[13]通过数值模拟和试验研究得出烟气再循环和SNCR同时运用时,可稳定地将NOX控制在100 mg·m-3之下;但难以降低烟气再循环和SNCR设备和运行成本,使得生活垃圾发电经济效益较低。本研究通过优化设计和试验研制出一种SNCR-烟气再循环技术,旨在解决目前生活垃圾排烟损失大、污染物排放量较高、设备成本和运行成本高等问题,为生活垃圾焚烧发电工程的推广应用提供技术和理论依据。

1 设计依据

1.1 生活垃圾烟气排放特性

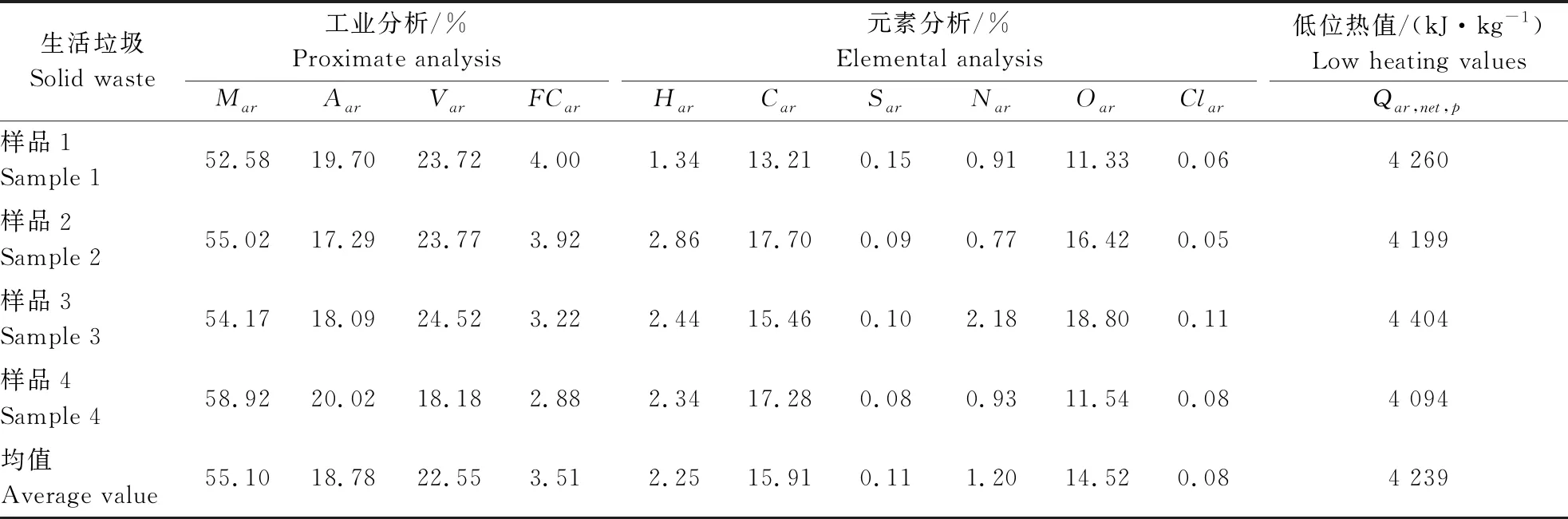

垃圾焚烧烟气的主要成分为N2、O2、CO2、H2O,其含量占烟气容积的99%,其余还主要包括HCl、HF、SOX、NOX等酸性污染物以及一些烟尘颗粒物。参照与某市市域内其他县生活垃圾成分及热值,某市辖县生活垃圾性质和组分、化学元素分析数值见表1。

从表1可以看出,氯元素含量高,氮元素含量较高,硫元素含量相对较低。以样品中均值为计算标准,通过理论计算分析可得污染物排放原始质量浓度(表2)。烟气排放物中HCl是占比较多的一部分,SOX质量浓度为737 mg·m-3,NOX质量浓度为421 mg·m-3,可见HCl、SOX、NOX在生活垃圾焚烧炉炉膛出口烟气中含量最高,是主要的烟气排放污染物。烟气中的颗粒物含量相对较高,且具有强磨琢性和冲击性;烟气中含氧量一般为6%~12%,具有很强的氧化性,水分一般为15%~25%具有水解性,飞灰中低熔点的成分略多。

表1 生活垃圾的工业分析、元素分析和发热量

表2 生活垃圾焚烧炉膛烟出口气污染物原始质量浓度

1.2 烟气再循环特点

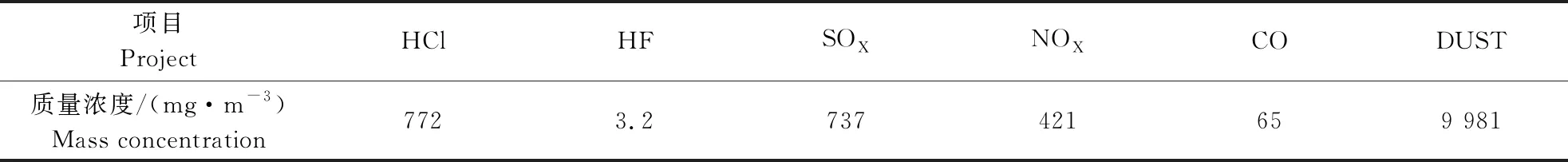

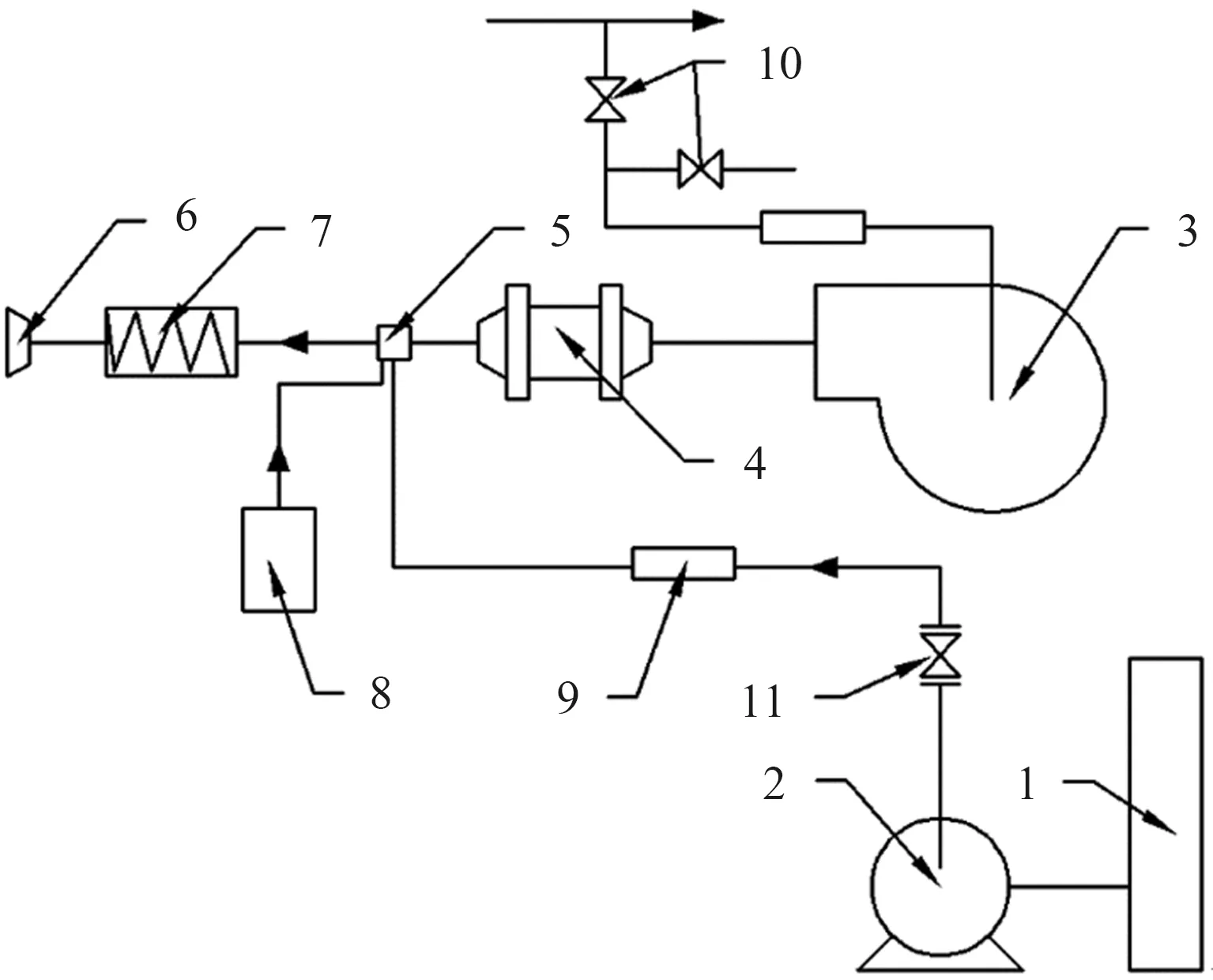

烟气再循环工艺系统见图1。烟气再循环是指垃圾焚烧系统中设置烟气回流系统,利用二次风机从布袋除尘器至烟气引风机之间烟道上抽取经过烟气净化系统净化后的烟气(称为洁净烟气),在二次风机入口处与新鲜空气按需配比混合后经过二次风蒸汽预热器预热后再有二次风喷嘴喷入焚烧炉。

烟气再循环可降低焚烧炉炉膛燃烧温度,而且也降低了氧气浓度,进而减少了烟气燃烧过程中NOX的生成量,达到减少NOX排放质量浓度的目的。经验表明,烟气再循环率为10%~15%时,锅炉的NOX排放质量浓度可降低40%以上。NOX的降低率随着烟气再循环率的增加而增加,燃烧温度越高,烟气再循环率对NOX降低率的影响越大。余热锅炉的烟气再循环率一般控制在10%~20%。当采用更高的烟气再循环率时,会导致锅炉内部烟气燃烧不稳定,未完全燃烧热损失会增加,也不利于通过控制燃烧温度来控制二噁英的排放浓度。采用烟气回流技术通过控制烟气回流风的挡板门来调节烟气回流量,满足锅炉不同工况下自动控制NOX浓度在合理范围内。

1.再循环风机;2.布袋除尘器;3.空气预热器;4.焚烧炉炉膛;5.喷枪。

1.3 SNCR特点

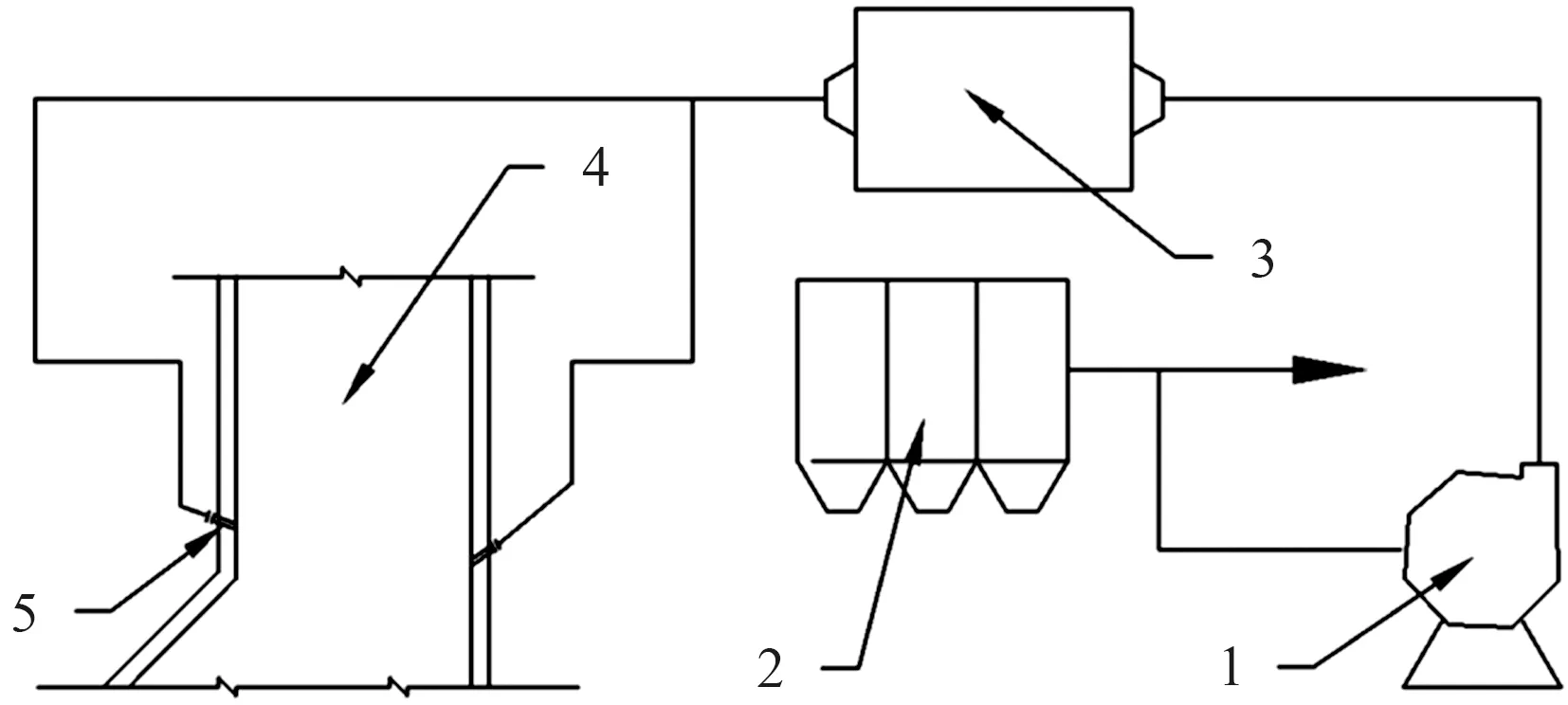

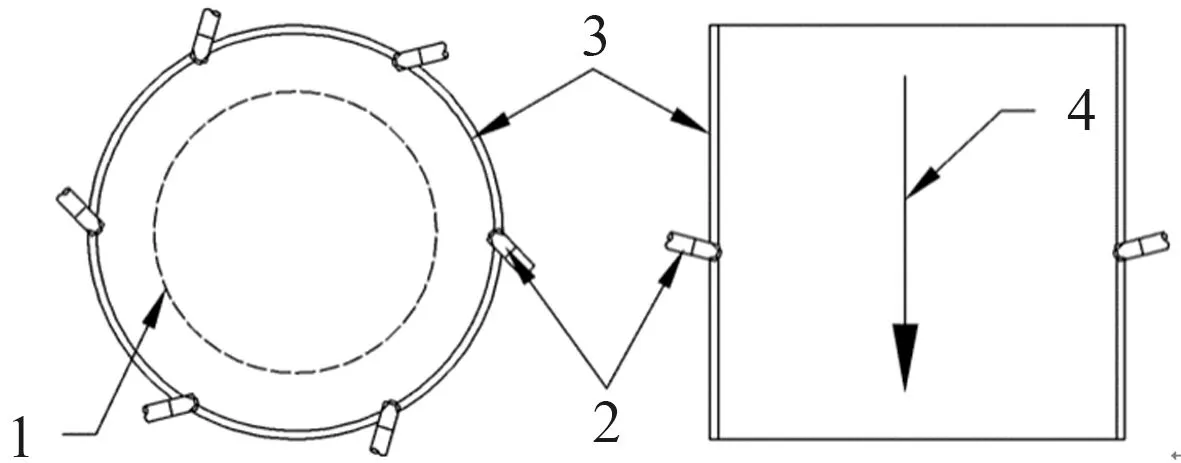

SNCR是在烟气温度850~1 100 ℃,在O2共存条件下,垃圾焚烧炉出口的锅炉第一烟道上设置SNCR系统氨水或尿素等脱硝剂溶液喷嘴,将一定浓度的氨水或尿素溶液喷入高温的锅炉烟气中进,其快速分解成NH3,同时与NOX发生反应,使NOX还原成N2,降低烟气中的NOX质量浓度并确保余热锅炉出口烟气中氮氧化物的浓度控制一定范围之内,SNCR工艺系统见图2。

采用SNCR法对氮氧化物之去除率约在50%以下。其脱硝反应效率高的温度总区间为800~1 000 ℃,但不同的脱硝剂对应总区间不同的温度区域,如800~870 ℃是氨水反应率较高的区域,870~970 ℃是尿素反应率较高的区域。脱硝剂溶液与烟气的混合程度是脱硝关键的一个关键因素,混合越均匀,反应越彻底,脱硝效率越高,这需要高雾化性能、分布均匀、渗透力强的喷射器。

1.还原剂溶液制备罐;2.还原剂溶液储罐;3.除盐水模块;4.还原剂溶液输送泵;5.压缩空气罐;6.焚烧炉炉膛;7.喷枪;8.还原剂溶液分配模块;9.压缩空气分配模块。

2 SNCR-烟气再循环技术设计

2.1 SNCR-烟气再循环系统的设计

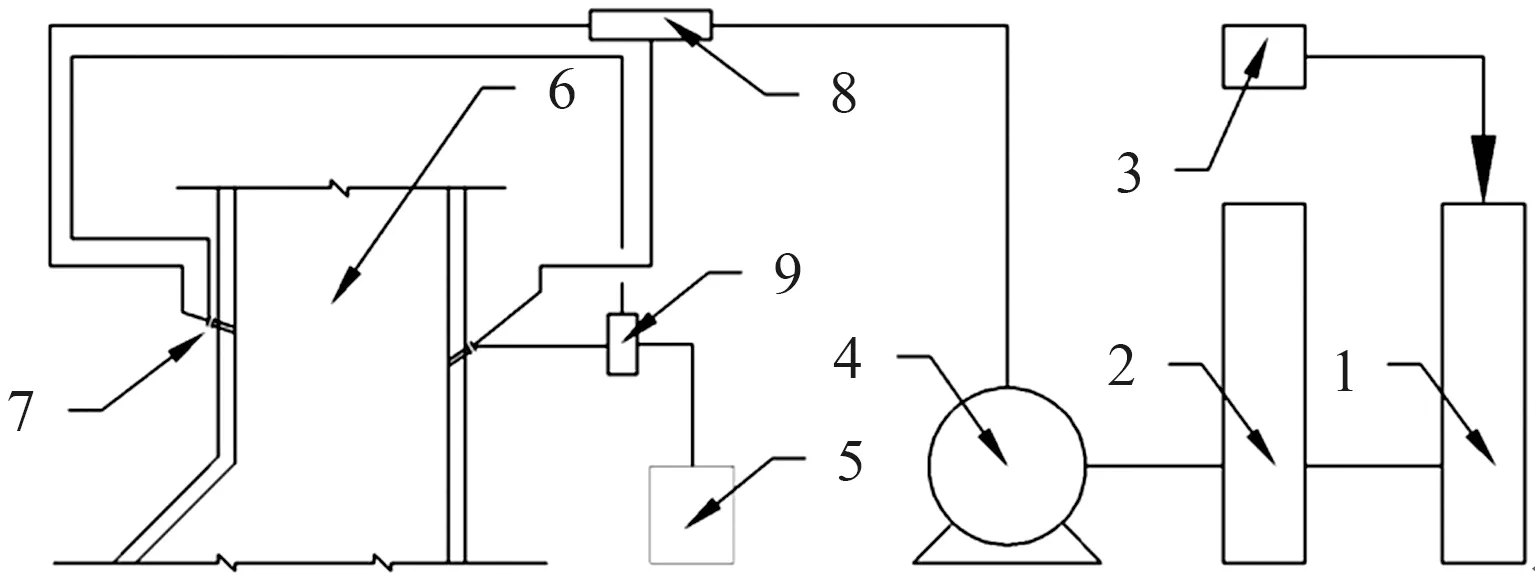

在满足或优于标准排放的要求下,为降低烟气净化的设备成本和运行成本,作者设计了SNCR-烟气再循环系统,如图3所示。

1.还原剂罐;2.还原剂输送泵;3.混合输送风机;4.蒸汽空预器;5.还原剂接入装置;6.喷枪;7.静态混合器;8.压缩空气模块;9.流量计;10.调节风门;11.阀门。

SNCR-烟气再循环系统主要由还原剂罐、还原剂输送泵、调节阀、流量计、混合输送风机、静态混合器、混合气喷枪、还原剂接入器等结构组成。处于还原剂罐的还原剂溶液在还原剂输送泵的推送下,经输液管进入还原剂接入器,还原剂溶液在还原剂接入器里均匀分布后被喷入到烟气再循环抽气管道,从烟气引风机后抽出的洁净烟气与还原剂均匀混合后在混合输送风机的作用下经静态混合器进入混合器喷枪,混合器喷枪将混合气喷入到焚烧炉炉膛。

本系统将还原剂溶液与烟气再循环抽出的洁净烟气提前预混合,会使喷入到炉膛中的混合气与炉膛烟气混合充分均匀,起到还原剂能与烟气的NOX充分接触和反应的作用;它省去了SNCR系统中的压缩空气和除盐水输送工艺,减少了软水储存单元、软水输送泵单元、安全喷淋等结构和设备,减少了SNCR工艺的复杂性,收到工艺简单实用脱氮效率又高的效果。

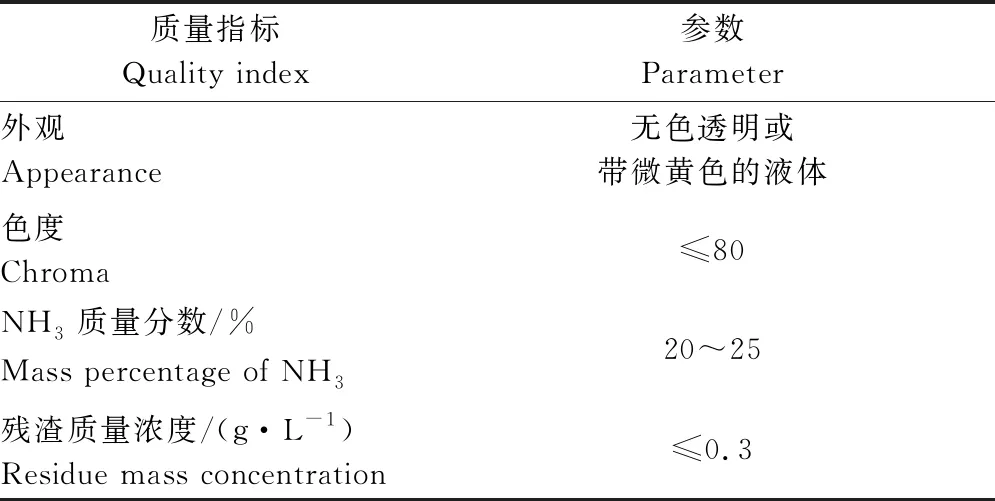

2.2 还原剂接接入装置的设计

在SNCR-烟气再循环系统中,还原剂接入装置完成还原剂溶液与洁净烟气的混合。还原剂接入装置主要由6个还原剂溶液喷头组成(图4)。还原剂溶液喷头方向与烟气流动方向设置为15°夹角,这样可以减少洁净烟气对还原剂溶液喷头的摩擦,延长还原剂溶液喷头寿命;也尽可能避免还原剂溶雾滴与洁净烟气管道内壁接触面积较大而造成对其的腐蚀;同时,减小还原剂溶液对洁净烟气流动方向上的阻力,使得烟气轴向流动的波动较小。

1.假想圆;2.还原剂溶液喷头;3.洁净烟气管道;4.烟气流动方向。1.Imaginary circle;2.Spray gun of reducing agent solution;3.Clean flue gas duct;4.Flue gas flow direction.

为增强还原剂溶液净化烟气能力,在洁净烟气流动方向截面上,设置6个还原剂溶液喷头与烟气管道切线方向夹角分别为46°,还原剂溶液经过还原剂溶液喷头喷出时,能在喷射截面的近处形成一个圆,并在烟气流动方向截面上螺旋式扩散,使其有更强的扰动和混合能力,可以使还原剂雾滴与烟气混合充分均匀。通过还原剂溶液喷头夹角的特殊设置,使得洁净烟气与还原剂溶液提前充分均匀混合。

2.2.1 还原剂溶液与洁净烟气流量的参数设计 通过还原剂与炉膛烟气的配比和烟气再循环与炉膛烟气的配比得出洁净烟气与还原剂溶液的关系,以单位垃圾燃料为准计算公式为:

V0=0.088 9(Car+0.375Sar)+0.265Har+0.008Nar×ɑN-0.033Oar

(1)

Vy=0.018 67Car+0.111Har+0.007Sar+0.008Nar+0.003 15Clar+(1.016 1α-0.21)V0+0.012 4W

(2)

VNO=1.016×β×Nar

(3)

VNH3=δ×VNO

(4)

VZ=γ×Vy

(5)

mh=VNH3/c

(6)

式中:Car为碳占燃料全部成分的百分比;Sar为硫占燃料全部成分的百分比;Har为氢占燃料全部成分的百分比;Oar为氧占燃料全部成分的百分比;Nar为氮占燃料全部成分的百分比;Clar为氯占燃料全部成分的百分比;W为水占燃料全部成分的百分比;V0为理论空气量,m3·kg-1;Vy为焚烧炉出口实际烟气量,m3·kg-1;VNH3为氨气供应量,m3·kg-1;VNO为一氧化氮生成量,m3·kg-1;β为NO生成率;δ为氨氮摩尔比;VZ为再循环抽气量,m3·kg-1;γ为循环倍率;c为氨气所占还原剂比;mh为还原剂溶液质量,kg。

2.2.2 还原剂溶液喷嘴的设计 为保证还原剂能够与洁净烟气充分接触又不能喷射到烟气管道内壁上,需要采用雾化性能高、分布均匀、渗透力强的喷射装置。该还原剂溶液喷嘴选择引射性喷射器,主要依据喷嘴的直径d、长度L以及溶液喷射速度V。其计算公式为:

(7)

F1=A[Bmn-C(m-1)(n-1)]

(8)

(9)

(10)

式中:F1为混合管与还原剂溶液喷嘴的最佳面积比;A为修正系数,取A=1;B为引射器内空气、还原剂溶液的沿程阻力;m为体积喷射比;n为重量喷射比;C为引射器内空气沿程流动阻力;ε为喷嘴喷头阻力系数,取ε=0.2;ΔPc为喷嘴内混合体压力增高值,Pa;ΔP烟为洁净烟气管道内溶液为空气混合物压力升高值,Pa;dA为扩张管的最粗直径,m;β为烧嘴的收缩角,取14°;T1、T2为烟气与溶液混合物混合温度、空气温度,K;α为引射器过量空气系数;选定参数后,依次带入上式,即可计算出喷嘴的直径、长度以及混合气体喷出的速度。

2.3 混合输送风机的设计

混合输送风机用于输送还原剂、水蒸气、空气和洁净烟气的混合气。它的选型应保证在生活垃圾正常焚烧状态下,满足烟气脱硝时还原剂持续均匀供应的需要。混合输送风机选型需依据混合气体量和全压降。由于风机理论计算和运行之间存在一定的差别,在选择混合输送风机时,需用储备系数来修正。主要由管道流量、压头及风机功率确定风机的选型。

(11)

Hj=β′2ΔH

(12)

(13)

Nd=N(1+KC)

(14)

式中:Qj为风机流量,m3·h-1;β1为风机风量系数;β2为风机压头裕量系数;V为粉体流量,m3·h-1;b0为当地大气压,Pa;H′为机入口截面处的负压,Pa;Hj为风机全压降,Pa;β2′为风机全压降修正系数;ΔH为风机全压,Pa;Ψ为风机的介质压缩修正系数;g为重力加速度,m·s-2;η为风机效率,%;Nd为通过混合气体时的功率,kW;N为通过净空气时的功率,kW;C为还原剂溶液质量浓度,kg·m-3;K为系数,当风机叶片为6时,K=1.2;当风机叶片为24时,K=0.7。将参数代入上述公式中即可计算出混合输送风机流量及压头。根据风机制造厂产品目录选择出混合输送风机类型。

3 SNCR-烟气再循环试验系统

3.1 试验物料

试验材料取自上述市县生活垃圾,工业分析和元素分析数据按表1样品均值取值;脱硝还原剂使用氨水溶液,氨水质量指标见表3。

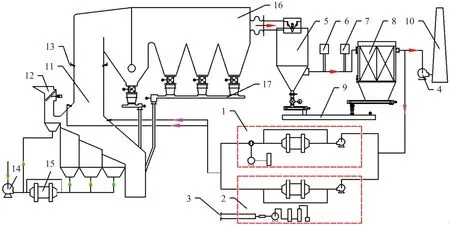

3.2 试验系统

试验系统采用上述某市生活垃圾焚烧发电工程,其日处理能力为1 000 t·d-1,模式为2×500 t·d-1的焚烧线,年运行时间不少于8 000 h。汽轮机发电机组为1×20 MW,焚烧炉膛在正常工况运行时过量空气系数为2.0,一次风机效率为75%。生活垃圾焚烧系统如图5所示。

表3 氨水溶液质量指标

垃圾在垃圾坑存放发酵后,通过垃圾吊车抓斗进入焚烧炉给料斗,经溜槽进入焚烧炉内燃烧。一次风空气采用蒸汽式空气预热器加热到220 ℃,从炉排下分段送风。烟气再循环风机从布袋除尘器后抽取的洁净烟气经蒸汽式空气预热器加热后从焚烧炉的前后拱喷入以加强烟气的扰动,使空气与烟气充分混合。一次风空气从垃圾储坑内抽取(可使垃圾储坑内压力维持在负压状态,防止臭气外逸)。被抽取的洁净烟气经喷枪加压后进入炉膛,使炉膛烟气产生强烈湍流,用于消除化学不完全燃烧损失,有利于飞灰颗粒的燃尽,一次风的空气量和再循环倍率可根据垃圾性质及其在焚烧炉内的实际燃烧情况通过风机变频器进行调节,以实现合理配风,保证垃圾的充分燃烧。当垃圾热值偏低、水分较高,炉膛出口烟气温度不能维持在850 ℃以上时,为保证炉温,用0号轻柴油作为辅助燃料,启动辅助燃烧器。垃圾在炉排上通过干燥、燃烧、燃尽3个区域,充分完全燃烧。垃圾燃烧产生的高温烟气经余热锅炉回收热能产生蒸气供汽轮发电机组发电。烟气冷却后进入烟气净化系统处理后通过烟囱排放至大气。

3.3 试验方法

该生活垃圾焚烧发电工程共有2条焚烧线,每条焚烧线处理量为20.83 t·h-1。

工况A为一条正常的焚烧线(SNCR系统与烟气再循环系统分开的);工况B为另一条焚烧线(SNCR-烟气再循环系统)。两者在焚烧炉进料量、一次风量、烟气净化设备和运行参数等保持相同的数值。

烟气停留时间测量:采用垃圾焚烧炉炉内烟气850 ℃条件下停留时间的实时测量方法,主要公式为:

t=ΔH/u=|Hmax-H850|/u

(15)

(16)

式中:t为烟气停留时间,s;u为炉膛烟气流速,m·s-1;ΔH为炉膛烟气温度最高点位置与炉膛烟气温850 ℃位置的竖直方向的差值,m;Hmax为炉膛烟气温度为最高点的位置,m;H850为炉膛烟气温度为850 ℃的位置,m;Qy为实际烟气流量,Nm3·s-1;F为炉膛截面积,m2;T为炉膛内实际烟气温度,℃;Tsj为炉膛内烟气设计温度,℃。

1.SNCR-烟气再循环系统;2.SNCR与烟气再循环分开系统;3.SNCR管道接头;4.引风机;5.脱硫塔;6.消石灰喷射装置;7.活性炭喷射装置;8.布袋除尘器;9.刮板输送机;10.烟囱;11.焚烧炉;12.进料斗;13.SNCR还原剂溶液喷头;14.一次风机;15.空气预热器;16.余热锅炉;17.飞灰输送机。

4 试验结果及投资成本分析

4.1 试验结果

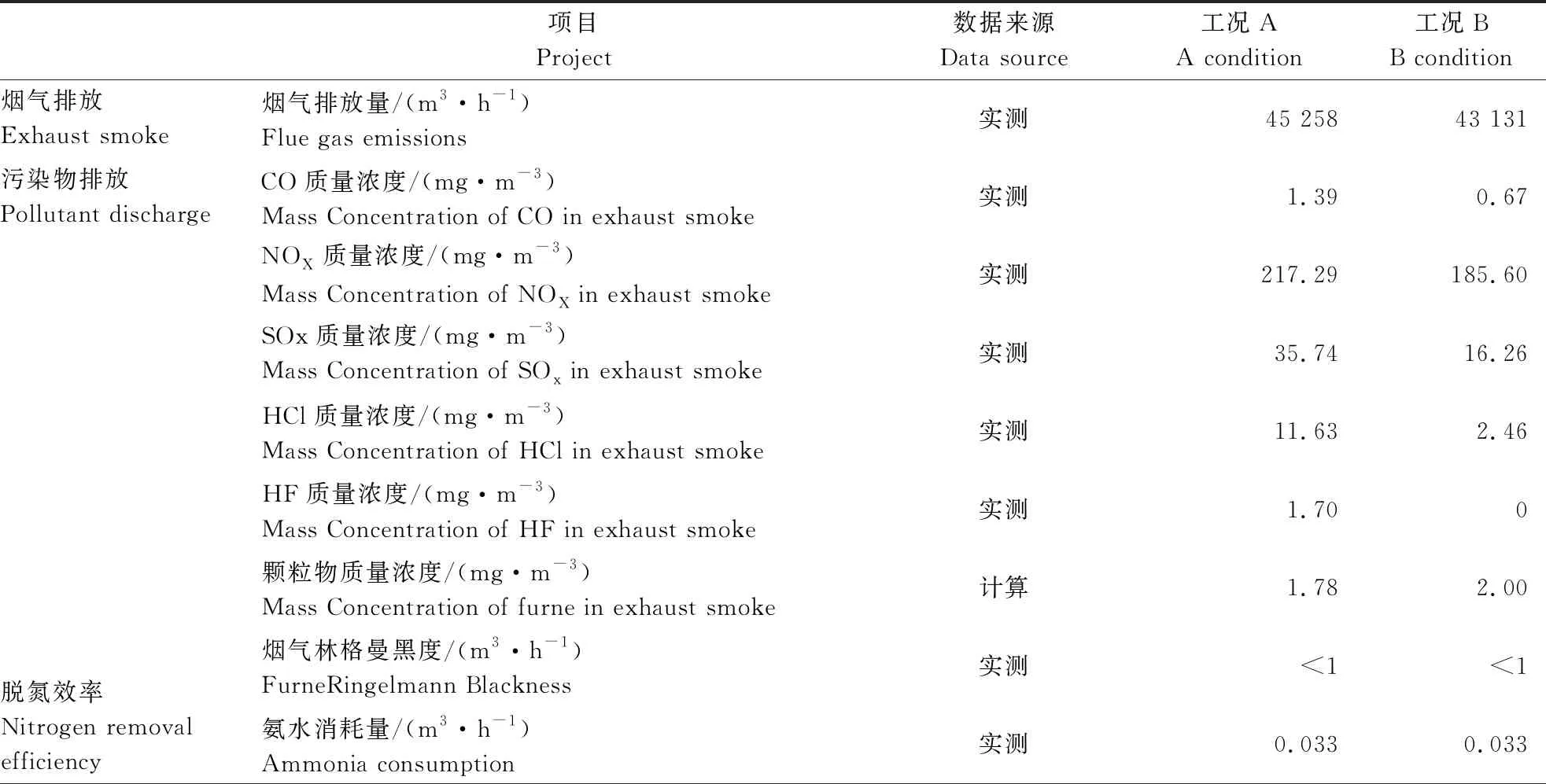

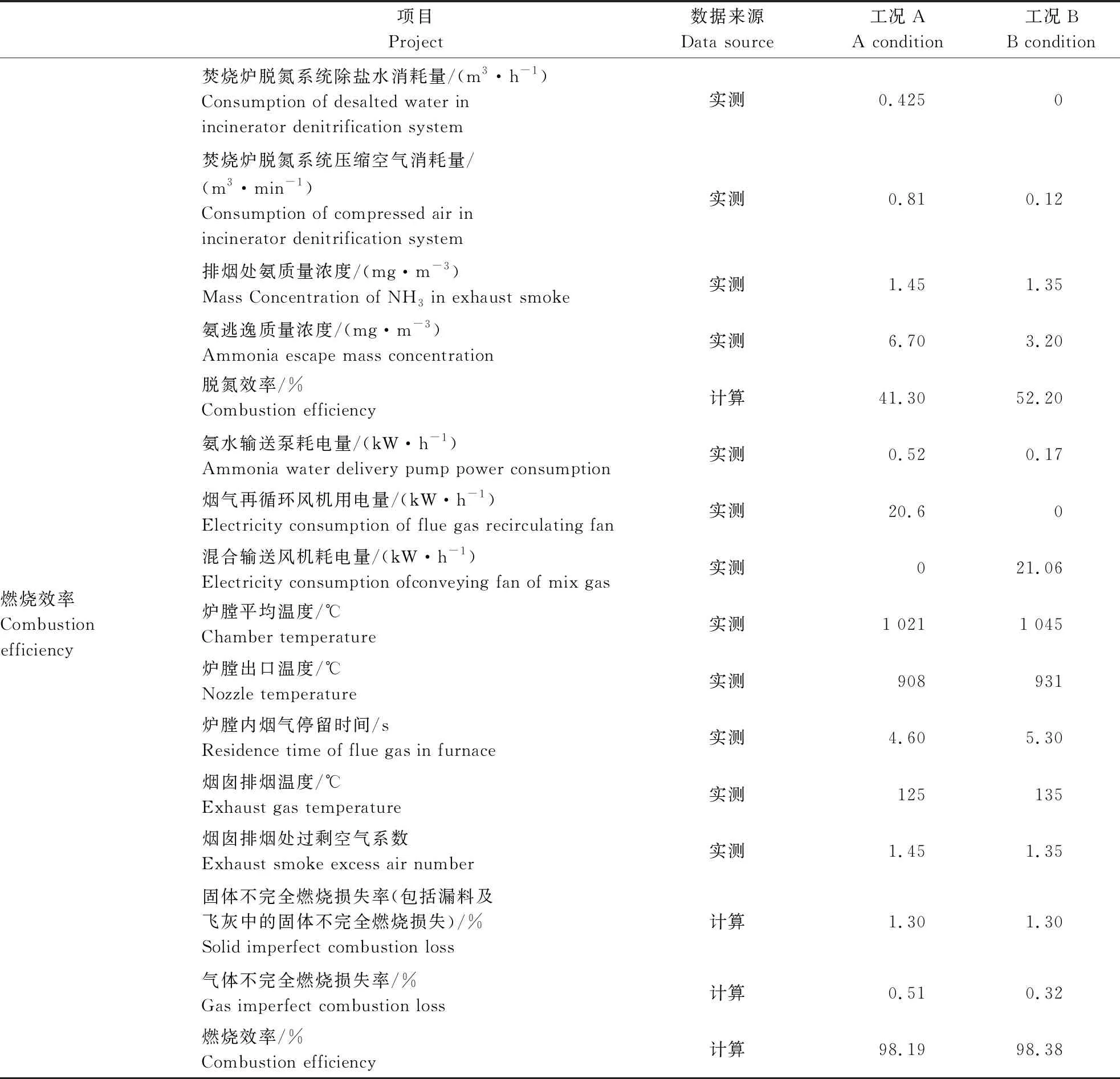

于2019年11月对生活垃圾焚烧工程进行热性能及环保指标试验。试验地点为某市生活垃圾焚烧发电厂,试验日焚烧线每天正常运行24 h,持续7 d。试验结果见表4。

表4 垃圾焚烧炉SNCR-烟气再循环试验结果

续表4 Continuing table 4

4.2 设备投资成本分析

该试验项目A工况下SNCR建设成本约为300万元, B工况下建设成本约为260万元,B工况较A工况节省约为13.3%,这是由于A、B工况的工艺主要差别在于SNCR喷枪数量减少和工艺管道简化,其中SNCR喷枪较为昂贵,一只价格为15万元左右。因此,B工况下的设备建设更为节约资源。

5 结论

(1)试验得出,工况B燃烧效率98.38%、炉膛平均温度为1 045 ℃、炉膛出口温度931 ℃、炉膛内烟气停留时间为5.3 s,满足生活垃圾充分完全焚烧、烟气在炉膛850 ℃区域内停留时间大于2 s,符合国家烟气排放标准GB 18485—2014,证明了该设计方法的正确性和科学性。

(2)工况B的NOX排放质量浓度为185.60 mg·m-3,脱氮效率为52.2%优于工况A的41.3%,同时氨的逃逸质量浓度3.2 mg·m-3远远小于工况A的6.7 mg·m-3;说明了氨气与氮氧化物接触面积大,混合均匀,反应充分完全。

(3)工况B的氨水输送泵耗电量比工况A低0.35 kW·h-1;这是由于工况B不需要除盐水氨水输送泵功率得到降低,同时SNCR-烟气再循环技术简化脱氮工艺减少了管道复杂性进而降低了管道阻力。使得烟气再循环-SNCR系统设备和运行成本得到良好的控制,具有较好的经济效益。