从废旧磷酸铁锂正极片中回收铁、锂

2020-12-29付中梦巩勤学刘勇奇

付中梦 巩勤学 王 杜 刘勇奇

(湖南邦普循环科技有限公司,长沙 410604)

随着我国动力电池工艺的完善和整车制造技术的提升,新能源汽车产销量持续攀升,到2020年我国电动汽车累计销售量将达到500万辆,受限于动力电池的使用寿命,动力电池的报废量也将同步增加[1]。VIKSTROM等[2]认为在未来电动汽车普遍化以后,将出现锂紧缺的情况,因此对废旧锂电池进行锂回收具有重要意义,既有利于环保,又可回收有价资源。

湿法冶金工艺是回收处理废旧锂电池简单且有效的方法[3-4]。湿法冶金工艺处理废旧锂离子电池主要包括放电、破碎、浸出、分离回收这几道工序,其中浸出工序是回收有价金属的关键。硫酸、盐酸和硝酸均可作为浸出剂浸出电池中的有价金属[5-8]。但采用盐酸浸出时,浸出过程中因有毒气体氯气会造成作业条件恶劣和严重污染环境。随着我国对环境要求的日益严格,使用盐酸浸出工艺的环境成本将越来越高。除此之外,生物浸出法回收废旧电池有价金属在国内虽然取得了一定进展[9-10],但生物浸出存在处理周期长、效率低等问题,该工艺需要进一步的优化。本文采用硫酸为浸出剂浸出废旧磷酸铁锂电池(LiFePO4)正极材料,探究硫酸浸出工艺的主要影响因素,为后续工段有价金属的回收提供参考。

1 实验

1.1 原料

原料废旧磷酸铁锂正极片粉取自湖南某电池回收企业,含Fe 25.6%、Li 3.5%,此外还含有杂质Cu和Al,其主要化学成分见表1。原料的XRD图谱如图1所示,可知实验原料所含主要物相为LiFePO4,且晶型良好。

表1 正极极片粉的主要金属元素含量Table 1 Content of main metal elements in positive electrode powder samples /%

图1 废旧正极极片粉的XRD图谱Fig.1 XRD pattern of the spent phosphate cathode

1.2 实验方法

首先,用天平称取一定量的废旧正极极片粉,加入烧杯内;然后,向烧杯中加入一定量预定浓度的硫酸溶液,调成矿浆;接下来,安装好热电偶和搅拌桨,调节实验所需温度和搅拌转速,在恒温水浴锅内恒温反应。反应达到实验预设时间后,进行固液分离。浸出液送分析,浸出渣置于干燥箱恒温烘干后称重、记录、送分析。Fe、Li浸出率按式(1)进行计算。

η=[1-(w2m2/w1m1)]×100%

(1)

式中:η—浸出率,%;w1—反应原料中Fe、Li的质量分数,%;m1—反应原料的质量,g;w2—渣中Fe、Li的质量分数,%;m2—浸出渣质量,g。

2 结果与讨论

2.1 初始硫酸浓度对正极极片粉浸出率的影响

固定实验条件:浸出温度85 ℃、液固比10、磷酸铁锂正极极片粉加入量100 g、搅拌转速300 r/min、反应时间4 h,初始硫酸浓度对磷酸铁锂正极极片粉浸出率的影响如图2所示。

图2 初始硫酸浓度对浸出率的影响Fig.2 Effects of initial sulfuric acid concentration on leaching rate

从图2可以看出,随着初始硫酸浓度的增大,磷酸铁锂正极极片粉中Fe、Li的浸出率在呈上升趋势,当初始硫酸浓度从100 g/L升高到300 g/L,Li的浸出率由69%升高至99%,Fe的浸出率由51%升高至98%。这是因为,初始硫酸浓度增加,反应体系内的H+浓度增加,溶液中的H+与LiFePO4的接触频率增加,浸出反应加快。

2.2 液固比对正极极片粉浸出率的影响

当体系温度为85 ℃、初始硫酸浓度300 g/L、磷酸铁锂正极片粉加入量为100 g、固定搅拌转速为300 r/min的情况下反应4 h,液固比对磷酸铁锂正极极片粉浸出率的影响如图3所示。

图3 液固比对浸出率的影响Fig.3 Effects of liquid solid ratio on leaching rate

由图3可知,随着液固比的增大,磷酸铁锂正极极片粉中Fe、Li的浸出率显著提高。液固比增大,硫酸总量增多,反应体系混合溶液黏度减小,固液两相接触效率提升。当液固比从4升高到10,Li的浸出率由80%升高至97%,Fe的浸出率由71%升高至98%;当液固比进一步从10升高到12,浸出率有小幅度的提升,但在实际生产中,液固比增大使得处理相同量物料的情况下,生产成本提高,因此液固比为10更加符合生产要求。

2.3 反应时间对正极极片粉浸出率的影响

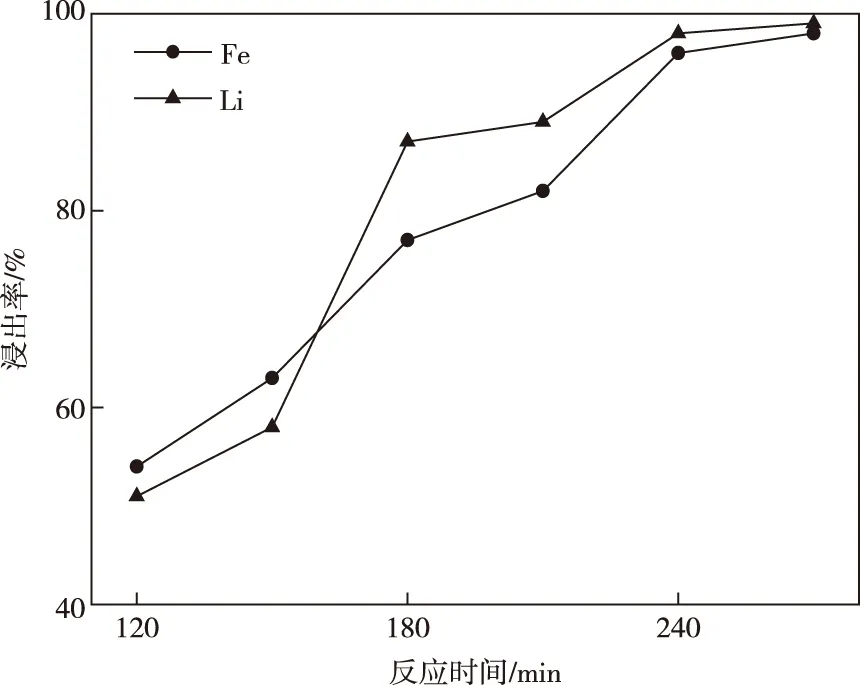

当体系温度为85 ℃、初始硫酸浓度300 g/L、磷酸铁锂正极极片粉加入量为100 g、固定搅拌转速为300 r/min的情况下,液固比10,反应时间对磷酸铁锂正极极片粉浸出率的影响如图4所示。

图4 反应时间对浸出率的影响Fig.4 Effects of reaction time on leaching rate

由图4可知,当反应时间为120 min时,磷酸铁锂正极极片粉中Fe、Li的浸出率均在60%以下,延长反应时间至180 min时,Li的浸出率能达到87%,再继续延长反应时间至240 min,Fe和Li的浸出率分别增至96%和98%。反应后期Fe、Li的浸出率增幅减小,是因为体系中H2SO4不断消耗导致H+浓度降低,反应推动力减小。

2.4 反应温度对正极极片粉浸出率的影响

当体系初始硫酸浓度为300 g/L、磷酸铁锂正极极片粉加入量为100 g、固定搅拌转速300 r/min、液固比10、反应时间240 min条件下,反应温度对磷酸铁锂正极极片粉浸出率的影响如图5所示。

图5 反应温度对浸出率的影响Fig.5 Effects of reaction temperature on leaching rate

由图5可知,反应温度对磷酸铁锂正极极片粉浸出率有较大影响。反应温度升高,使得分子热运动更加剧烈,一定反应时间内参加反应的分子数量增多。随着反应温度从45 ℃升高到75 ℃,Li的浸出率由65%升高至98%,Fe的浸出率由57%升高至99%。

2.5 综合条件实验

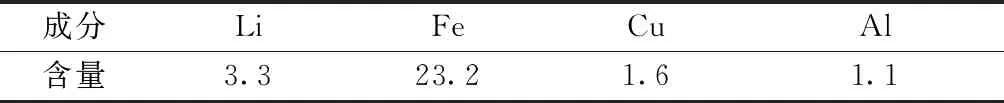

条件实验结果表明LiFePO4正极极片粉中的Fe、Li在H2SO4作用下被较大程度的浸出。通过前期单因素实验确定了初始硫酸浓度300 g/L、磷酸铁锂正极极片粉加入量为100 g、固定搅拌转速为300 r/min、液固比10、反应时间240 min的情况下能保持较高的浸出率,因此在该条件下进行了综合实验。结果表明在该条件下,Li和Fe的浸出率都达到了98%以上,对浸出液采用ICP-MS进行定性分析,各组分浓度见表2,Li和Fe的含量分别为3.3 g/L和23.2 g/L。浸出渣的XRD分析结果如图6所示,结果显示浸出渣的主要成分是碳,表明正极片中LiFePO4已经完全分解。

表2 浸出液主要金属元素成分Table 2 Main metals components in leaching solution /(g·L-1)

图6 浸出渣的XRD图谱Fig.6 XRD pattern of the leaching residue

3 结论

1)采用硫酸浸出废旧磷酸铁锂正极片,可以达到回收有价金属锂、铁的目的。

2)在最佳工艺条件:初始硫酸浓度300 g/L、磷酸铁锂正极极片粉加入量为100 g、固定搅拌转速为300 r/min、液固比10、反应时间240 min条件下,Li和Fe的浸出率均达到了98%以上。

3)浸出渣的XRD检测结果显示浸出渣的主要成分是碳,表明正极片中的LiFePO4在硫酸浸出条件下已经完全分解。