多工位级进冲模模具结构分析及优化关键技术研究

2020-12-28许景华

许景华

摘要:随着制造行业不断发展,企业对于制造成本与生产效率的重视程度日益增加。相比于传统冲模,级进模可以减少所需工人数量,降低制造成本,但级进模存在精度与质量问题。对此,本文基于汽车底梁加固件级进模,提出一种使用有限元模型控制模具重量的优化方法,促使模具重量减少13.22 %,变形量降低13.73 %。

关键词:冲模模具;结构分析;优化技术

中图分类号:TG385 文献标识码:A

在汽车工业不断发展的过程中,开始呈现出强度高、重量轻的发展趋势。这是政府和环保部门提出的要求,也是市场选择。虽然通过高强度材料能够有效减小汽车重量,但其制造难度也随之增加。开展高强度材料冲压活动时,冲模所承受的荷载情况较为复杂,为了有效提高模具强度,设计人员通常会对安全系数进行调整,然而这样会导致模具规格增加,影响精度,使生产成本增加,所以需要积极地进行优化[1]。

1 多工位级进冲压模具的结构分析

要想充分优化模具,应该认真分析模具结构,本文以汽车底梁加固件模具为例,展开详细研究。

1.1 下模结构分析

对于级进模下模模具,结构方面主要包括架立板、架上板、垫板、下模等部分。通过选择有限元建模方式进行分析,上下模具分析过程并无较大差异。但是,下模立板设计过程相对较为复杂,需要考虑大量工艺条件对其的影响,所以,本文选择下模模具进行有限元建模分析。

首先,网格划分。借助Hypermesh软件对立板、上板、垫板以及凹模展开网格划分,获得汽车梁底板的有限元网格分析模型。其次,设置材料参数。按照不同组件实际材质构建材料属性,同时向不同组件赋予相应材料属性[2]。再次,定义接触。先对接触面进行创建,然后进行接触关系设定。最后,构建约束与载荷。实施约束条件,对压力机台面的下表面自由度进行约束。载荷主要是由自身重力、映射工具形成的成形力与冲裁力构成。

在多工位级进冲压过程中,板料成形属于动态过程,在各个冲压时刻中,模具结构实际受力情况存在一定差异,但是,结构分析工作属于静态过程。如果分析所有冲压时刻,则会严重增加计算时间。所以,可以重点挑选受力较大工况开展结构分析工作,通过与压力机滑块4点的实际距离进行工况标定[3]:

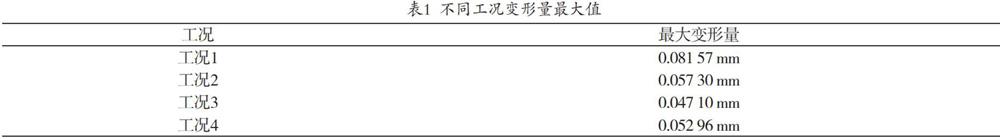

(1)与下死点相距8.0 mm,级进模开展2-3工位的冲裁半圆孔与外轮廓工序、12工位的落料切断工序;(2)与下死点相距7.4 mm,级进模开展1-3、6、11、12总计6个工位的冲裁工序冲压;(3)与下死点相距7.0 mm,级进模开展1-3、6、11、12总计6个工位的冲裁工序冲压;(4)与下死点相距0 mm,工位4、5、7、9、10工位中成形力达到最大值。提交给HyperWorks/Radioss软件进行运算,表1为不同工况中下模具变形量最大值。

通过表1能够发现,基于工况1条件,在第3工位的外轮廓冲裁位置的模具结构变形量达到最大数值,具体为0.816 mm;基于工况2条件,第2工位的外轮廓冲裁位置,模结构变形量达到最大值,具体为0.057 3 mm;基于工况3条件,第6工位的冲裁位置模具结构变形量达到最大值,具体为0.047 1 mm;基于工况4条件,第9工位的整形位置模具结构变形量达到最大值,具体为0.053 0 mm。由此可见,不同工况条件下产生的最大变形量各有不同,最大变形量受到工况条件、位置等影响。

1.2 上模结构分析

在传统汽车底梁多工件级进模的上模中,通过模架立板可对闭合高度进行调整,立板设计通常会根据设计人员进行布置,较为密集,使得材料成本不断增加。所以,在传统模架立板基础上进行拓扑优化,借助静力分析级进模上模结构,对其结构位移量情况进行深入分析,为其优化参数提供有益参考[4]。

底梁加固件的级进模上模结构有限元建模和下模结构并无较大差异,借助Hypermesh软件,对上模结构展开网格划分,构建边界条件与约束条件,进行接触关系定义以及材料参数设置,选取受力最大的4个工况,按照具体工况进行有限元模型构建。提交给HyperWorks/Radioss软件进行运算,表2为不同工况中上模具变形量最大值。

通过表2能够发现,基于工况1条件,第1工位的半圆孔冲裁凸模位置模具结构的变形量达到最大值,即0.008 1 mm;基于工况2条件,第6工位的冲孔凸模位置模具结构变形量达到最大值,即0.047 3 mm;基于工况3条件,第6工位的冲孔凸模位置模具结构变形量达到最大值,即0.041 0 m;基于工况4条件,第9工位的整形位置模具结构变形量达到最大值,即0.037 1 mm。由此可见,不同工况条件下产生的最大变形量各有不同,变形量受到工况条件和位置的影响。

2 某汽车底梁级进模具的结构优化

2.1 下模拓扑优化

对于拓扑优化手段,主要将材料分布情况作为优化目标,不断提高区域内材料分布合理性与科学性。构建拓扑优化的有限元模型过程中,上模结构与下模结构的拓扑优化并无较大差异。其优化建模涵盖4个部分:(1)设计工件,对拓扑优化进行定义;(2)进行约束条件设置;(3)进行载荷分析初步定义;(4)进行优化参数设置,本文主要选择下模具进行拓扑优化的建模过程。

拓扑优化定义:将优化目标选为立板结构,并设计可设计空间,从两侧排出成形废料,在末端落料位置将成品排出,同时进行排料间隙預留,宽度需要超出10 mm,通过预留空间为安装氮气弹簧提供保障,确保可设计空间能够得到有效保持。

约束条件设置:使用拓扑优化的过程中需要对优化结果加工型进行深入分析。若是无法通过现有工艺进行制造或加工成本较高,则优化结果的应用价值较低。对于拓扑优化,借助HyperWorks/OptiStruct软件进行工艺约束条件设置,进而实现对零件加工性考虑,例如拔模约束、模式组以及其他约束条件。对于立板的设计空间,其有限元网格尺寸是15 mm,成员尺寸最大值是120 mm,最小值是60 mm,z轴正方向为拔模方向。

载荷分析步定义:将上述下模结构的特征向有限元模型中进行载荷映射,同时对其相应载荷状态和冲床下台面实际约束进行组合,建立基于拓扑优化条件的载荷分析部,进而建立基于拓扑优化下的边界条件。

优化参数的设置:将优化之前的模具结构分析数据作为基础,对优化参数展开科学设置。通过立板的可设计空间对下模立板进行替换,并通过有限元模式进行网格划分,同时,选择上述下模结构分析中的数据进行设置,借助HyperWorks/Radioss软件对不同工况下的模具结构进行分析。

在优化之前,第3工位的外轮廓冲裁刃口位置下模结构变形量达到最大值0.071 8 mm。通过传统级进模中结构分析数据可以发现,结构变形量的最大值是0.081 6 mm。两者相比,优化前的变形量最大值更小,表明根据传统方法进行级进模下模结构设计的刚度更加突出。所以,对下模结构展开拓扑优化的过程中,应该以原有刚度为前提,对结构重量进行控制。对于拓扑优化,若是将目标函数选为体积,则设计改变的敏感较低,所以在下模结构进行拓扑优化的过程中,目标函数选为体积。

下模结构优化阐述一般是设置目标函数与优化相应。在立板的可设计空间中可以进行体积分数相应定义,类型设定成Volunmefrac。根据工况划分结果,进行位移相应定义(数量4个),选择传统级进模下模节点位移最大值作为位移约束实际上限值。选择可设计空间中的体积分数为目标函数,保证各个约束条件得到满足,促使可设计空间的体积分数达到最小值,并设定成拓扑优化目标函数。

通过HyperView将分析数据文件夹中的.mvw文件打開,即能够处理拓扑优化的具体结果。对阈值滑块进行调节,即可以对各个单元密度条件下的材料分布情况进行查看。

2.2 上模拓扑优化

上模结构的拓扑建模和下模结构拓扑建模并无较大差异,涵盖参数优化、载荷分析不定义、约束条件设置以及设计空间四部分。开展上模架立板可设计空间设计工作室,需要对导柱与氮气弹簧安装空间进行充分考虑,对可设计空间进行充分保持。

将上模结构优化前的分析数据作为参考,合理设置优化参数。对于传统级进模架立板,通过上模架立板的可设计空间进行替代,并分析上模结构,选择和1.2中上模结构相同参数设置以及便捷条件。对于4个工况条件优化之前,第6工位的冲孔工序冲裁凸模位置上模结构变形量达到最大值0.047 30 mm。通过1.2上模结构的分析数据能够发现,上模结构变形量最大值是0.473 3 mm。优化前变形量最大值和原结构之间并无较大差异,所以,对上模结构展开拓扑优化的过程中,同样以保证原有刚度不受损情况下,将控制结构重量作为主要目标。

上模立板中,可设计空间的网格规格是15 mm,成员尺寸最大值是120 mm,成员尺寸最小值是60 mm,z轴正方向为拔模方向。根据工况划分结果,进行位移相应定义(数量4个),选择传统级进模下模节点位移最大值作为位移约束实际上限值。选择可设计空间中的体积分数为目标函数,借助HyperWorks/OptiStruct软件,迭代求解上模拓扑模型。

2.3 级进模模具优化再设计

拓扑优化属于概念性方法,借助得到给定区域内的材料分布最优方法,获得理论层面的结构设计方案。其能够减少设计人员在经验方面的依赖程度,为多工位级进模提供全新设计想法。所以,应该以级进模结构分析数据为基础,结合拓扑优化情况,并将优化所获得的最优分布方法作为重要依据,合理地设计上模与下模的架立板结构,进而获得相应优化结构。在设计过程中需要遵循相应原则:第一,与迭代计算所获材料分布最优方式相符;第二,保证再设计结构的完整性;第三,遵循便于加工与等效简化原则。

在HyperWorks软件中,Ossmooth单元能够根据单元密度结构进行封闭等值曲面构建,并对原边界条件进行自动保留。借助Ossmooth单元能够把超出某个单元密度值的几何模型采用*.Iges格式进行储存,进而向UG软件输入拓扑结果展开再设计工作。比如在下模架立板优化中,借助Ossmooth单元进行单元密度超出0.10模型构建,通过*.Iges格式进行保存,同时向UG软件进行输入,见图1。

结合相应再设计原则,将材料分布的最优方法作为重要依据,同时对叉车货叉工作空间以及下模架立板安装进行充分考虑,合理再设计架立板结构。

3 优化性能分析

以下模结构为例,出于对实际加工过程中成本问题和安装便捷性的考虑,立板贯穿结构通常会保持一致。所以,本文以超出0.10单元密度为基础开展模具再设计工作。在传统设计方法中架立板结构为11条,而图1中仅有9条,借助UG软件测量,再设计的立板重量是1 120.22 kg,体积是0.141 8 m3,整体结构与传统设计结构相比降低13.22 %。基于不同工况条件,优化结构和原结构的具体变形量情况如表3所示。

通过表3可以发现,与原结构的变形量相比,优化结构之后,在所有工况条件下的变形量均有所下降,尤其是在工况4条件下,变形量下降最大,达到13.73 %。由此可见,上述的结构优化措施可行,且工况4相应条件设置,有利于优化效果的提升。

4 结语

本文通过构建有限元模型方式分析多工位级进模具结构,同时通过拓扑优化方法进行优化。在保证使用便捷的基础上,有效降低模具重量,为处理汽车生产过程中高强度材料和模具设计中的质量、强度问题提供有力参考,为提高模具加工效率以及降低生产成本等方面提供了全新思路。

(责任编辑:张 琼)

参考文献:

[1]王二冬,徐晓,夏琴香,等.某汽车底梁加固件多工位级进模设计[J].锻压技术,2015(12):87-91.

[2]李永.加强筋多工位级进模具设计[J].模具技术,2019(2):20-23+28.

[3]夏琴香,姚小春,张得良,等.单侧载体多工位级进冲模模具结构偏载分析[J].锻压技术,2017(6):132-139.

[4]罗颖渊,袁小江,张学良,等.插套多工位级进模具设计[J].锻压装备与制造技术,2019(2):99-101.