相控阵超声检测技术在某乙烯装置预脱甲烷塔制造过程中的应用

2020-12-28丁宏波赵世彬

丁宏波 赵世彬

摘要:传统无损检测方式存在效率低、辐射伤害大、检测期间需停止生产作业且不环保等问题。相控阵超声检测技术(PAUT)具有缺陷检测精度高、效率高、检测可靠性好、环保、对生产环境影响微弱等优点。文中举例说明了相控阵检测技术在某乙烯装置预脱甲烷塔制造过程中的应用,另外对相控阵检测工艺进行了分析并与传统无损检测方式进行了对比。

关键词:相控阵超声检测;预脱甲烷塔

前言:近年来,石油化工行业安全生产形式愈发严峻,石油化工项目建设的质量安全问题显得格外重要。无损检测作为石化项目设备制造的重要环节,直接关系到石化设备的质量、使用寿命和安全。传统的射线检测方法效率低,射线辐射伤害、安全隐患大、不环保等问题已经成为行业通病。目前,相控阵超声检测技术不断发展,已经逐渐从医疗、军事、核工业等领域转向应用于无损检测领域。

1 相控阵超声检测技术(PAUT)简介

相控阵超声检测是根据设定的延迟法则激发相控阵各独立压电晶片(阵元),合成声束并实现声束的移动、偏转和聚焦等功能,再按一定的延迟法则接收超声信号并以图像形式显示被检对象内部状态的超声检测技术。晶片单元是组成相控阵超声检测探头设备阵列中的独立单元。

2 相控阵超声检测技术的基本原理

相控阵超声检测扫查类型主要有线性扫查、扇形扫查、动态深度聚焦。阵列中晶片单元数量和聚焦法则的选取,对应不同的扫查方式,即可对不同形式的焊接接头内部进行扫查。

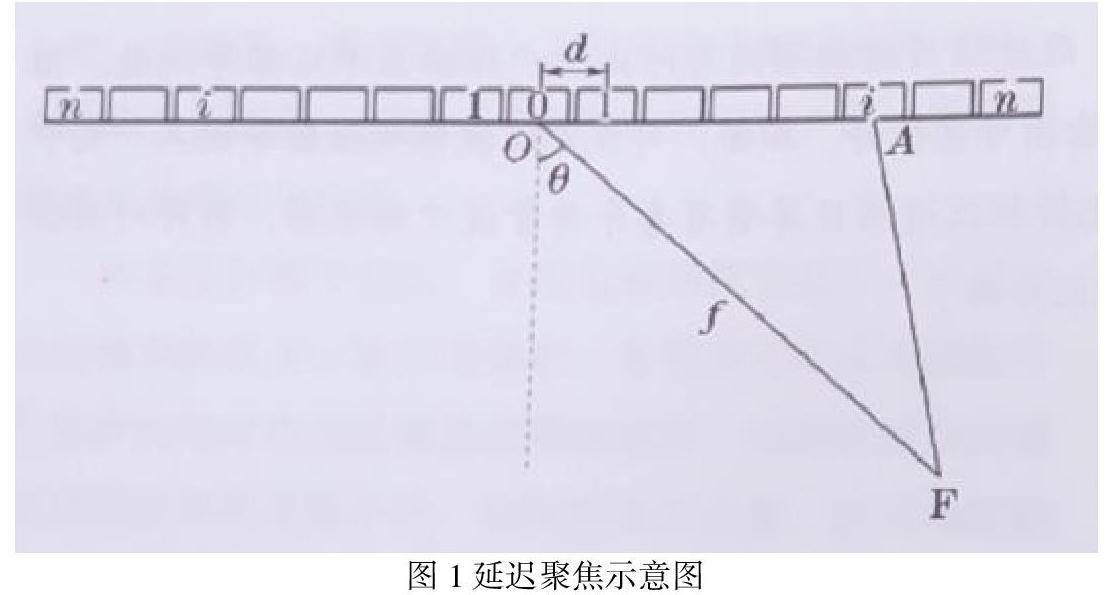

通过软件系统单独控制相控阵探头中每个晶片的激发时间,控制产生声束的角度、聚焦位置和焦点尺寸,再通过线性扫描和扇形扫描,进行缺陷的查找、记录,从而确定缺陷的定位。其中,聚焦焦点的尺寸取决于所用晶片的大小和数量,聚焦原理图参见图

图中,d未相邻晶片单元的间距,θ为偏转角,F为聚焦点,f为中心晶片单元到聚焦点的距离。由三角函数关系可得:

OA=id,OF=f

AF2=(OA)2+(OF)2 -2OA·OFsinθ

=(id)2+(f)2 -2idsinθ

因此,第i个晶片单元相对于中心阵元的延时值为:

Ti=f/c{1-[1+(id/f)2-2idsinθ/f]1/2}

其中,c为声速;

根据计算可得到的延时数值,按计算式中得到的聚焦法则激发相控阵各晶片单元,是的发射出的超声波通过叠加行程一个新的波阵面,在效果上相当于改变换能器的空间排列方式,达到超声波声束偏转和特定位置聚焦的目的。反射波束在接收过程中,按特定的聚焦法则对接收的信号进行合成,再将合成的结果以图像的形式直观显现,这就实现了超声波声束的动态聚焦,从而展现缺陷位置的尺寸和深度定位。

2.1 相控阵超声检测技术的适用范围

相控阵超声检测技术适用于:简单形状部件 (板、管、圆柱体等)、复杂形状部件(叶片、多台阶轴、螺柱等)、小径薄壁管对接接头、一般板、管对接接头、正交角接接头、非正交角接接头、粗晶材料及异种钢焊接接头、长输管道对接接头(多通道分区聚焦技术)以及其他适用情况。

2.2 相控阵超声检测技术特点及局限

可实时实现彩色成像,立体展示缺陷位置便于缺陷的发现和判断;

可实现线性扫查、扇形扫查和动态深度对焦,同时具备宽波束、多焦点的特性,检测速度快,效率高;

适用范围广,基本可覆盖工件壁厚4-200mm的焊接接头检测;

检测灵活性好,可实现其他常规检测技术不能实现的功能,如对设备、管道复杂位置的检测,对特殊结构工件的检测等;

容易检测出不同形式、不同深度的缺陷,缺陷检出率高,定量、定位准确率高;

扫查装置操作简单,便于作业人员操作和维护;

检测结果直观,受人为因素影响小,检测影像数据资料便于存储和调取;

可在任意时段实施,对作业环境要求低,可极大提高无损检测效率;

对生产现场和作业人员无危害,安全环保。

檢测薄壁和复杂结构工件时需要和对象建模和声场仿真紧密结合,对工艺制订和检测实施者以及检测设备的要求均较高;

实际操作与工艺一致性要求高,一般宜配合使用机械扫查装置。

2.3 相控阵超声(PAUT)与射线(RT)相比较的技术特点

(1)相对射线检测,相控阵超声检测对危害性面积型缺陷(裂纹、未熔合、未焊透)检出率高,对非危害性的小尺寸体积型缺陷(气孔、夹渣)检出率略低。有利于消除重大安全隐患并减少不必要的返修工作,提高特种设备本质安全。

(2)相对射线检测无法提供缺陷的深度和自身高度信息,相控阵超声检测可精确测定缺陷的深度及自身高度尺寸,对缺陷的判定更全面。

(3)射线检测以底片影像的方式直观显示材料内部缺陷投影状态,相控阵超声检测以检测图谱的方式显示材料内部缺陷存在状态,均具有类似直观可记录特点。

(4)射线检测的主要优点之一在于缺陷定性较为直观准确,相控阵超声检测以声场的方式显示缺陷状态,缺陷的定性准确度与检测工艺及技术人员水平有较大关联性,通过优化检测工艺并辅以经验丰富的检测技术人员可提升至与射线检测相近水平。

(5)设备制造过程中采用相控阵超声检测,因其安全无辐射,不需要隔离或防护,可以与附近区域同时开展各项工作,有效保障设备制造进度,提升效率。

3 预脱甲烷塔概况

预脱甲烷塔进料为高压脱丙烷塔回流罐液相和碳三洗涤塔釜液,压力3.15MPa,釜温14.2℃,顶温-42.4℃,材质为S30408,属于Ⅲ类压力容器,自下而上,直径依次缩小,分别为?5000×31600、?3200×3600、?1800×7350,中间有锥体过渡段。壁厚自下而上分别为78mm、80mm、78mm、52mm、32mm。

由于不带加速器的RT探厚最大为80mm,该塔下段及锥体壁厚为78mm,因此,采用常规RT难以达到好的探伤效果。

根据比对结果,采用PAUT+UT+PT综合检测工艺可有效检出超标缺陷,未发现缺陷漏检情况。

塔中段真实焊缝验证,也取得了相同结果。

本次检测范围自塔中段至下段?3200×78mm、?4034×80mm、?5000×78mm范围。纵缝(代号A8-A25)自中段下筒节至下段最末端共计18节,51道缝;环缝18道(代号B8-B25),检测方式为PAUT内外壁沿线扫查和内外壁锯齿扫查,检测区域为焊缝加两侧热影响区各10mm,状态为检测区域表面打磨平整。器材选用:HS PA20-Fe型便携式实用型多功能相控阵超声波半自动扫查检测仪,双晶面阵探头MA2.5-4X8X-3X2.7-D26,激发晶片数量为32个。楔块型号SD26-55L(18.9。),耦合剂为水。基准灵敏度为?2×40-6dB,沿线及锯齿扫查灵敏度为?2×40-6dB,横向缺陷扫查灵敏度为?2×40-12dB,扫查速度为20mm/S。

共计发现缺陷53处,含消除缺陷后复测共计进行扫查423次,全部合格。

辅以UT进行检测,消除缺陷,共计扫查127次,发现缺陷55处,整改后复测合格。

结束语:通过对相控阵超声检测技术在某乙烯装置预脱甲烷塔制造过程中的应用,并与常用无损检测方式的对比分析,可见相控阵超声检测技术可以应用于大型厚壁设备的无损检测,具有可靠性好,检测效率高,检测结果直观可视,受客观环境因素影响小,操作灵活,安全性高等优势。

相控阵超声检测技术辅以常规超声检测及表面无损检测,不仅可以保证检测的准确性,还能大幅提高检测效率,加快设备制造进度。此外,相控阵超声检测技术安全性高,对生产及作业人员无影响,符合安全要求。

另希望总局能尽快将NB/T47013《承压设备无损检测》新版尽快发布,以便更好的将此技术进行推广应用。