基于SolidWorks与ANSYS瓦楞辊流固耦合分析研究

2020-12-28侯智慧张广文伦新凯

侯智慧,张广文,伦新凯

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

瓦楞机加工成形瓦楞纸的过程中,瓦楞辊是最关键的部位[1],尤其是与瓦楞纸之间接触的辊体[2-4]决定着瓦楞纸的质量,因此,提高瓦楞辊的质量可以提高整个瓦楞机的工作性能,也可以促进整个包装行业的发展。瓦楞辊受到的载荷比较多,既受到上瓦楞辊的接触压力,又受到190 ℃的蒸汽载荷,并且瓦楞辊内部受到1.2 MPa的压强。通入高温蒸汽的目的是使瓦楞纸快速成型,提高瓦楞生产线的工作效率。瓦楞辊的表面与瓦楞纸表面直接接触,瓦楞辊表面的精度决定着瓦楞纸的精度。一般瓦楞机按照速度的不同分成三类,即高速瓦楞机、中高速瓦楞机和低速瓦楞机。高速瓦楞机的速度可达到80 r/min~180 r/min,中高速瓦楞机的速度为30 r/min~80 r/min,低速瓦楞机的速度低于30 r/min[5]。本文基于有限元理论对瓦楞辊模型进行热-结构耦合分析,得到瓦楞辊的温度和热变形,并确定热应力和变形的集中部位,为后续的瓦楞辊结构设计和优化提供可靠的依据。

1 瓦楞机的工作原理

图1为真空吸附单面瓦楞机成型原理。原纸沿下预热辊导入并被加热蒸发掉一部分水分后,经压力辊后加热通过涂胶辊,使原纸涂上胶液糊化粘液,在压力辊与下瓦楞辊接近处由压力辊施压将其与成型的瓦楞芯纸压合粘贴在一起;芯纸沿上预热辊导入被加热蒸发掉一部分水分并获得塑性变形能力,由上瓦楞辊提供压力,在上、下瓦楞辊楞齿作用下滚压形成瓦楞状纸;成型的瓦楞纸在附罩内高压空气的作用下吸附贴合于下瓦楞辊表面并被进一步加热定型,在此过程中由涂胶辊将胶液涂于瓦楞楞峰,胶液在下瓦楞辊热力作用下糊化,此时涂胶后成型的瓦楞芯纸随下瓦楞辊到达与压力辊接近处与面纸粘合形成单面瓦楞纸板,成型的单面瓦楞纸板导出。芯纸成型及贴合过程如图2所示。

1-下预热辊;2-压力辊;3-下瓦楞辊;4-涂胶辊;5-匀胶辊;6-上瓦楞辊;7-上预热辊

图2 芯纸成型及贴合过程

2 瓦楞辊的受力分析

根据瓦楞纸的生产制造要求,瓦楞辊辊体受上、下瓦楞辊啮合产生的线性均布载荷F=19.6 kN,瓦楞辊自身重力G=9 kN,瓦楞辊在旋转时,受到的阻力矩M=640 N·m。瓦楞辊具体受力情况如图3所示。工作时在瓦楞辊内部通入温度T=463.15 K、压强p=1.2 MPa的水蒸气,因此瓦楞辊还受到温度载荷T和压强p。

图3 瓦楞辊受力分析

3 瓦楞辊有限元模型

瓦楞辊辊体的长度为1 500 mm,内径为270 mm,外径为315 mm,壁厚为45 mm,两端有100 mm用来安装瓦楞辊的左右轴头。利用SolidWorks建立的瓦楞辊辊体模型如图4所示。

图4 瓦楞辊辊体模型

4 瓦楞辊流体分析

4.1 网格划分

在瓦楞辊内部流体区域采用Sweep Method的网格划分方式[6],将两个端面分别设置为源面和目标面,流体区域设置为膨胀层,得到瓦楞辊内部流体网格如图5所示。以Sweep Method这种方式划分网格,得到的网格全部为六面体网格,同样的尺寸,六面体网格比四面体网格数量少,计算时间短。为网格做无关性检验,得到流体网格的节点数为262 589,单元数量为255 000,网格质量均大于0.2,满足求解器的计算要求。

图5 瓦楞辊内部流体网格 图6 瓦楞辊内部流体温度云图 图7 瓦楞辊内部流体温度变化曲线

4.2 求解器设置

在Fluent模块设置流体域的参数,流体的材料为463.15 K的水蒸气,压力为1.2 MPa。流体域的边界条件为:速度入口,速度为10 m/s;出口为压力出口;壁面为110 ℃的耦合壁面。

4.3 结果分析

设瓦楞辊的长度方向中间位置为坐标原点,分析得到的瓦楞辊内部流体温度云图和温度变化曲线如图6、图7所示,速度云图和速度变化曲线如图8、图9所示。瓦楞辊内部流体温度最大可达到463.1 K,最小为408.6 K,在蒸汽进入瓦楞辊内部时温度下降较小;内部流体的速度最高为10.6 m/s,最低为10 m/s,在传递过程中随着流体温度的不断降低,速度不断增大。

图8 瓦楞辊内部流体速度云图 图9 瓦楞辊内部流体速度变化曲线 图10 导入ANSYS Workbench中的辊体

5 瓦楞辊结构分析

5.1 有限元建模及模型导入

通过SolidWorks软件建立瓦楞辊的三维模型,将其另存为x-t的通用格式,导入ANSYS Workbench中,如图10所示。

5.2 材料属性的定义及网格划分

瓦楞辊辊体的材料为35CrMo,其弹性模量为2.07×1011Pa、泊松比为0.3、密度为7 800 kg/m3、热膨胀率为1.3×10-5℃-1、导热系数为168 W/(m·K)。瓦楞辊的材料属性在Engineering Date中定义。辊体的网格采用自动生成的网格划分方式,划分后的网格如图11所示。得到的网格节点数为95 012,网格单元为54 498,网格质量大部分在0.5以上,最小为0.13,最多的集中在0.75,满足静力学的计算要求。

图11 辊体网格划分

5.3 施加约束和载荷

瓦楞辊左端为固定铰支,右端为滑动铰支,因此瓦楞辊左端对UX、UY、UZ进行约束,瓦楞辊右端对UX、UY进行约束。

根据瓦楞辊的受力情况,首先通过LoadsForce对瓦楞辊施加线性均布载荷19.6 kN,再通过LoadsMoment施加力矩640 N·m,然后通过Inertial对瓦楞辊设置旋转速度5 m/s和重力加速度9.8 m/s2。

5.4 结果分析

瓦楞辊辊体的分析结果如图12所示。瓦楞辊辊体的最大变形在中间部分,最大变形量为0.022 593 mm,最大应变为5.252 8×10-5,最小应变为1.586 1×10-7,最大应力为10.169 MPa,最小应力为0.021 6 MPa。

图12 瓦楞辊辊体的分析结果

6 瓦楞辊热-结构耦合分析

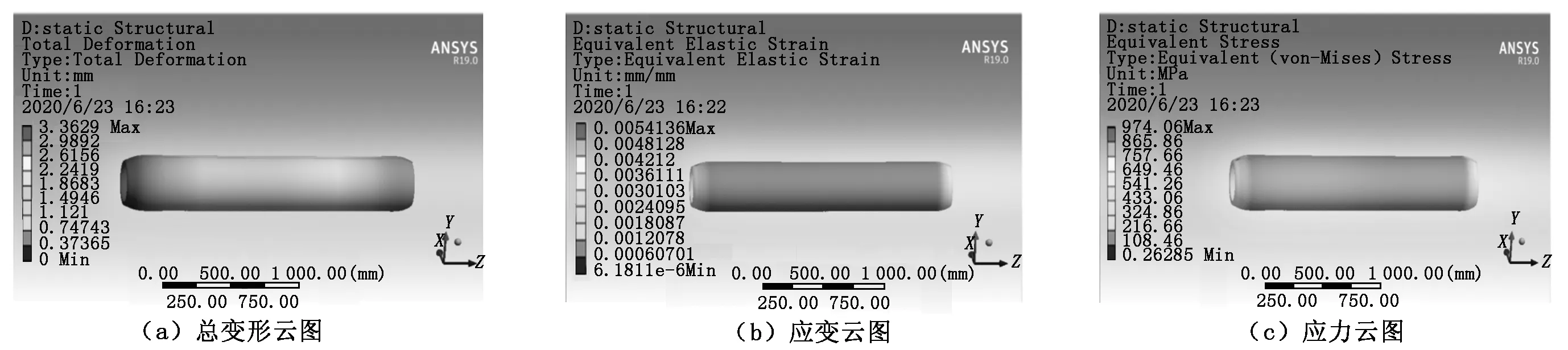

通过将ANSYS中的Fluent模块和Static Structural模块连接在一起进行热-结构耦合分析,将Fluent计算出的流体温度载荷通过Imported Load传递到静力学结构中,耦合分析结果如图13所示。瓦楞辊变形最大的部分在瓦楞辊的右端,最大变形量为3.362 9 mm,最大应变为5.413 6×10-3,最小应变为6.181 1×10-6,最大应力为974.06 MPa,最小应力为0.262 85 MPa。

图13 瓦楞辊辊体耦合分析结果

7 结论

通过以上分析可知,只考虑结构时,瓦楞辊的最大变形量为0.022 593 mm,加上温度载荷和压力载荷之后,最大变形量为3.362 9 mm,而且位置也从原来的中间位置变为瓦楞辊的右端。因此,只进行瓦楞辊的流体分析或结构分析,分析结果误差较大。将瓦楞辊内部流体和结构作耦合分析,结果更加符合实际情况,有利于对瓦楞辊的优化,为后续的瓦楞辊研究人员提供理论依据。