真空电子束熔炼制备超高纯钽锭工艺研究

2020-12-28任志东白掌军李树荣张学林

任志东,白掌军,李树荣,张学林

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.国家钽铌特种金属工程材料工程技术研究中心,宁夏石嘴山 753000;3.稀有金属特种材料国家重点实验室,宁夏石嘴山 753000)

金属Ta在微电子、平面显示器、耐腐蚀行业等方面都得到了十分广泛的应用,但是很多应用环境下,其纯度必须达到4N5甚至以上的水平。作为一种稀有难熔金属,Ta的冶炼与纯化是非常重要而且困难的过程。

真空电子束(EB)熔炼是在高真空环境中,阴极在高压电场的作用下被加热而发射出电子,采用电场和磁场聚集电子束,使其轰击结晶器内的底锭和物料的冶金方法。被激发出的电子束在轰击金属炉料时,所失去的动能转变成热能从而熔化炉料,并自下而上缓慢形成铸锭。在Ta的各种精炼方法中,真空电子束熔炼是目前效果最好的提纯方法[1],它可以使杂质从熔体表面甚至内部挥发,可有效去除几乎全部气体元素(如 C、N、O、H)、低熔点金属元素(如 Mg、Al)和大部分的高熔点金属(如 Fe、Ni、Ti),以及V、Cr等对人体有害的元素。

1 设备选择与除杂规律

试验设备选用冷等静压机、高温真空烧结炉、真空电子束熔炼炉(EB炉)、车床等,其中EB炉为本试验的关键设备。

1.1 熔炼方式与熔炼参数

本研究使用的EB炉为远聚焦双枪真空电子束熔炼炉,其基本熔炼方式如图1所示,设备的主要性能参数见表1。一般情况下分为水平熔炼和垂直熔炼两个步骤。

图1 真空电子束炉熔炼示意图

1.2 真空电子束熔炼除杂规律

金属的挥发过程是原子从熔体内向边界迁移,再由液相扩散到液气界面,并由原子转变成气体分子,最后脱离界面扩散到气相中去。研究表明,当温度确定时,真空度与饱和蒸气压是决定金属挥发的主要因素。

表1 EB炉主要性能参数

根据热力学原理[2],在同一温度下饱和蒸气压高于Ta的金属几乎都可以挥发除去。在真空熔炼过程中,由于不断抽气,使饱和蒸气压较高的杂质蒸气不断地被抽出去,从而起到精炼除杂的作用,但基体金属也会出现挥发损失;饱和蒸气压与熔炼温度存在一定的函数关系,二者决定了金属蒸发的速率。因此,确定合适的熔炼功率、真空度和熔化速率是真空电子束熔炼超高纯Ta的关键。

2 原料准备

2.1 原料选择与准备

原料选用某公司自产高纯Ta粉,Ta粉中Nb、W、Mo均小于1μg/g,达到使用要求,高纯 Ta粉分析结果见表2。实践表明,减少工序过程可以有效避免物料的二次沾污,因此不对粉末进行降氧、酸洗等处理,直接等静压成型并烧结。

表2 高纯Ta粉分析结果 μg/g

2.2 冷等静压成型

成型条件:选择内径为60 mm的塑胶包套装粉;压力范围160~200 MPa,保压8 min。压坯质量要求:压坯无明显大小头现象,压坯保持完整无断裂且垂直度较好。

2.3 原料烧结

从便于清理炉膛和提高其使用寿命考虑,设计完成了一体化石墨保温套方案,并应用于Ta棒烧结的高温真空设备,特点是采用石墨纤维与石墨板的复合成型,提高了保温层的抗氧化性能。为了提高烧结的致密化,便于后续的电子束熔炼,大幅延长低温阶段保温时间,使内部杂质与气体充分释放。依据制定的烧结工艺流程,分阶段升温及保温,温度控制从室温至2 000℃之间,试放气量≤2 Pa/5 min。

3 高纯Ta的电子束熔炼及其均匀化

为保证熔炼铸锭的表面质量,对电子束熔炼扫描工艺进行研究,确保电子束能量合理地分配到电极和熔池上。保持熔池温度均匀和电极与熔池的物料平衡,使熔池较浅,晶粒尺寸小而均匀。熔炼各个时期的功率对铸锭质量的一致性非常重要,确定合理的功率变化,可提高铸锭质量及减少铸锭顶部的缩孔、疏松组织。

3.1 熔炼工艺制定与优化

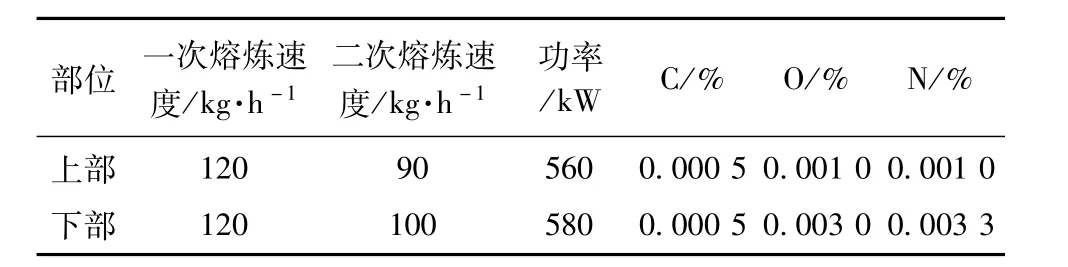

熔速对铸锭杂质去除有直接影响。不同的熔炼速度条件下铸锭对应的气体杂质具有一定的差别,且熔炼速度越快则杂质含量越高。因此确定铸锭的二次熔炼速度不应超出100 kg/h,工艺与结果见表3。根据铸锭上下的宏观金相分析,电子束熔炼的铸锭宏观晶粒粗大,其符合电子束熔炼铸锭的特点。

表3 不同熔炼速度条件下气体杂质的分析结果

熔炼工艺的制定需要与原料中杂质元素的含量相匹配[3],通过调整电子束运行轨迹和冷却强度等工艺参数,重点改变电子束炉的熔炼过程中熔池的能量分布,并通过改变电子束扫描在熔池中的停留时间,加大熔池的温度梯度,从而产生较强的对流。优化真空电子束熔炼工艺,使得熔池中的间隙元素及低熔点金属元素可以充分扩散挥发,降低铸锭中杂质元素,提高铸锭的质量,具体的熔炼工艺见表4。

表4 高纯钽锭两次熔炼工艺

3.2 拉锭工艺研究

电极通过皮尔洛(Pillion)运动方式来拉锭,电极杆以120 mm/min的速度上下运动,通过控制其上下运动时间来控制拉锭速率。在保证拉锭速度与熔化速度相适应的同时,研究合适的拉锭工艺能够保证熔炼过程的平稳和整根铸锭熔炼工艺一致,减少人为手动操作,有效控制铸锭表面质量,都有利于避免产生内部缺陷,保证铸锭的化学成分和组织均匀一致性。

4 熔炼试验

在一次熔炼3N5至4N Ta锭的基础上再次进行超高纯Ta锭的熔炼,H、N、O等间隙杂质元素在金属Ta中有很宽的溶解区间,但在高温高真空下分解挥发除率很高。如TaN在高温时分解形成N2,由于TaO/Ta的饱和蒸气压比值较大,在高温高真空条件下,钽以低价化合物TaO的形式挥发,因此钽中O的去除较易,但以损失基体金属为代价;Al、Fe、Ni、Si等元素易与钽生成金属间化合物,由于高温下蒸气压与挥发速率的巨大差异,以原子态形式挥发去除,也以低价氧化物的形式(FeO、Al2O、SiO等)去除[3];Nb、W、Mo等高熔点金属,和钽生成几乎完全的固溶体,可以原子态去除,但其难度最大。

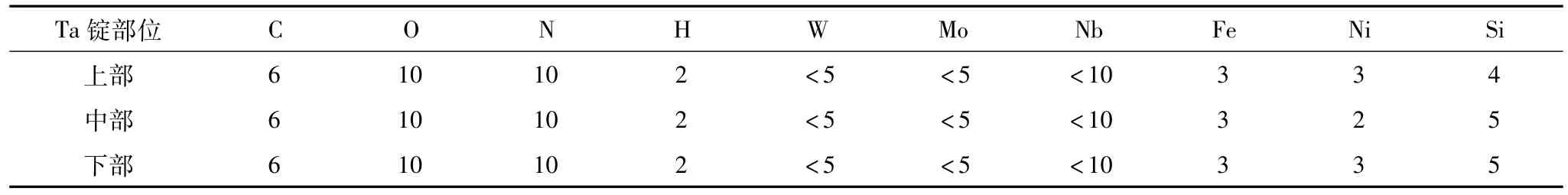

从铸锭的GDMS分析结果来看,除高熔点金属外,多次熔炼后其它金属杂质已到了分析的下线,铸锭总体纯度完全达5N以上,Ta含量大于99.999%,Ta锭不同部位分析结果见表5。对铸锭进行了超声波探伤检查,探伤结果表明,采用电子束熔炼的高纯钽锭内部组织致密、基本无缺陷,满足电子行业、医疗行业对超高纯钽的加工使用要求。

表5 Ta铸锭不同部位的分析结果 μg/g

5 总 结

1.电子束熔炼可以有效去除原料中Fe、Ti、Al、K、Na等杂质,尤其对于O、N、H等间隙杂质元素的去除率较高,铸锭的各项性能可以满足用户后续加工的要求,生产的高纯钽锭完全满足电子行业、医疗行业的用料要求,其纯度可达99.999%以上。

2.由于电子束熔炼的熔池温度高、过热度大、维持液态的时间较长,因此钽铸锭晶粒粗大,其晶向不可预测和控制,使用时需要进一步压力加工进行晶粒的破碎细化。

3.在保证原料的一致性的基础上,通过电子束熔炼方式可以制备成分相对均匀的高纯铸锭,从不同位置的GDMS分析结果得到了验证。