贵冶85 t冶金吊车电气故障处理及技术创新

2020-12-28黄引群

黄引群

(江西铜业集团公司贵溪冶炼厂,江西贵溪 335424)

贵溪冶炼厂新30万t熔炼系统各主要生产工序之间的铜水及物料运输等任务由三台85 t冶金包子吊车来完成,85 t冶金吊车是整个冶炼工序中的重要核心设备,一旦出现故障,将影响整个熔炼车间生产。

由于受国外装备设计、现场粉尘环境、振动大、频繁运转等因素影响,该吊车自2007年7月投产以来,吊车运行状况一直不顺,设备故障率较高,而且存在很多安全问题,如果一旦发生部分故障将造成厂房内部人员和设备安全隐患。为了解决这三台吊行车的问题,使其能满足安全生产的需求,该厂坚持以自主管理、技术提高为手段,一直对吊车故障高的问题进行技术攻关,解决设备使用过程中的各种故障,提高设备运转率。

1 85 t冶金吊车使用工况与工作流程分析

1.1 使用工况分析

85 t冶金吊车的使用工况较恶劣,尤其是大量的粉尘和腐蚀性气体、高强度频繁运行等因素,造成行车故障率一直居高不下。而这些工况受制于生产工艺的设计和特点,一直无法改变,因此只能通过不断的改进,使吊车适用于铜冶炼工况。

1.2 工作流程

85 t冶金吊车的使用操作工序是:启动主回路供电→操作主副卷空钩→起吊铜水包子→开动大、小车运行机构→指定位置→挂副钩机构→主、副钩机构同时下降→铜包降到炉口位置→操作主副卷把铜水倒出→上升主、副卷提升铜包到规定位置→大、小车行驶→行车行驶至等待位置。整改操作过程频繁启动,在微调位置中需要频繁点动,依靠经验才能快速操作。

2 85 t冶金吊车的主要组成结构及驱动原理

85 t冶金吊车主要由大车行走机构、小车行走机构、主卷扬机构、副卷扬机构、5 t电磁铁葫芦、安全制动器、制动器、电气控制柜(PLC和继电器控制)、极限和保护限位等组成,通过大车行走机构完成沿厂房轨道的横向移动,通过小车行走机构完成沿行车轨道的纵向移动,通过主卷完成吊运物体的提升,通过副卷完成铜水的倒运。吊车有独立的驾驶舱和操作台,用于完成对行车的各种操作和驾驶。

大车横行装置的组成有:滚动车轮、变频电机连接减速机、变频器、制动器、极限限位、测距仪等。其中4台32 kW电机,4台电机分别由2台75 kW的变频器驱动,每台变频器单独驱动同一侧的2台电机,变频器可实现冗余控制,即一台变频器故障的情况下,仍可短时控制行车行走,但运行速度减半。

小车行走装置的组成有:滚动车轮、4台变频电机连减速机、2台37 kW变频器、制动器、移动电缆及支架、极限限位等。

主钩装置的组成有:2台75 kW变频电机连接减速机、2台90 kW变频器、电液制动装置、紧急安全制动器、卷筒装置、钢丝绳、极限限位等。主钩驱动具有冗余设计,如果只有一台变频器运行,速度减半;主钩卷筒端设有1套紧急安全制动器。

副卷装置的组成有:1台75 kW变频电机连接减速机、1台90 kW变频器、电液制动装置、卷筒、钢丝绳、极限限位等。

安装在行车梁上的5 t电磁铁式葫芦,可沿着小车运行方向运行,也可上下升降,主要用于破碎冰铜包壳、粗铜包壳和平时检修[1]。

85 t冶金吊车电气控制系统的主要控制功能通过西门子S7-400系列PLC编程实现;保护系统主要有超速保护、慢速位置限位、极限位置限位、速度编码器、称重超载保护器等[2]。

3 85 t冶金吊车常见故障处理方法

3.1 大车行走经常出现紧急制动故障

出现此故障时,变频器报故障代码F56(发电边电流极限故障),首先对变频器外部进行处理,通过检查电机阻值和电缆是否损坏,再到变频器制动电阻检查,没有发现异常现象;再检查变频器参数的极限电流参数 P3.4.1.7,并重新设置变频器参数(P3.2.1.8)力矩限制,(P3.4.1.9)控制方式,(P3.4.1.21.1)力矩限制功能,(P3.4.2.2.5)停止DC频率,(P3.4.2.2.8)制动停止频率,设置完成后还对变频器做了优化(开环自学习重新做)。但是变频器使用2 d后,紧急制动依然出现;最后大车变频器减速时间由7.5 s设置到10.5 s后,此类故障解决。此类故障处理说明变频器硬件劣化,变频器需要返厂大修。

变频器硬件劣化的主要原因是环境中带有腐蚀性气体和导电性粉尘,另外,行车是频繁间歇性运行的设备,变频器本体温度波动较大,会加剧变频器的老化。应根据变频器的劣化趋势,在使用3~5 a后更换新变频器或对变频器进行返厂大修。

3.2 主、副卷变频器装置故障

主卷副卷电机均由变频器装置实现调速,如果变频器出现问题,则可能导致电机工作不正常。此时,首先应根据变频器操作面板上的故障代码进行分析判断,通过故障代码查找故障原因。常见的变频器代码含义有:电压波动、电压缺相、负载过流等。导致这些故障的常见原因有:变频器外部控制回路线路故障、变频器供电电源端子松动、滑触线或集电器故障(导致电压波动)、电机或动力电缆短路、变频器整流或逆变模块故障、变频器主控板故障、变频器风扇故障等。由于行车使用环境中含较多具有导电性粉尘、腐蚀性气体,同时行车整体机构频繁动作、振动大等原因,极易导致变频器出现各种故障。因此,需定期对变频器进行清灰、清洗,定期保养等工作。

3.3 主、副钩运行一致故障

出现此故障时,应检查操作手柄调速电位器是否同步输出调速信号、3台变频器装置是否有故障报警、控制回路和变频器输出回路是否正常、制动器是否打开正常等。最常见的原因是操作手柄调速电位器出现松动,导致变频器接收到的给定速度信号出现偏差。这主要是因为行车手柄动作过于频繁,且每次操作时的振动会导致电位器出现松动造成的。因此,需定期对点位器固定端子进行紧固,如1个月一次紧固端子,2 a一次更换固定螺栓等。

3.4 控制继电器触点粘接故障

控制继电器触点粘接故障产生的原因有:(1)行车工作环境具有强腐蚀性烟气和粉尘;(2)行车操作时,由于操作不当导致操作过于频繁;(3)控制继电器触点控制的交流接触器线圈剩磁过高,导致继电器在下一次接通时产生瞬间大电流或打火现象。后2条故障共同发生是导致继电器触点故障的主要原因。出现中间继电器触点故障时,故障原因比较难查找,原因有:中间继电器数量较多,每台共有50多个;故障现象具有间歇性特点,存在较大的隐蔽性,导致故障原因查找难度大大增加。目前的解决方法是每个月定期更换一批中间继电器,其它改进措施是进行电气设备技术创新。

3.5 行车电气元件松动或电缆接线端子松动故障

由于行车频繁作业,且振动较大,容易使电气元器件(尤其是限位)及电缆接线端子松动,轻则使行车工作异常,重则导致设备烧毁或损坏,甚至造成重大安全事故。因此行车的安装必须严格按照规范施工,并且定期仔细检查并紧固电气元器件及电缆接线端子。

3.6 3#行车大车行走半速故障

3#行车大车行走半速故障出现,变频器无任何故障,每次重启电源大车行走10 s后,总出现半速。通过使用电脑监控PLC程序发现电气房门限位动作,导致半速故障,最终发现限位碰铁变形,更换后恢复。

4 85 t冶金吊车电气设备优化及技术创新

4.1 “紧急制动器系统”技术优化

冶金吊车主卷的正常抱闸失效或者减速机输入、输出轴断时,主卷挂铜水将自由落体洒落地面,这时超速控制器系统检测卷筒速度超速,发出信号给紧急制动器抱死,保护铜包中的铜水不洒落,但是一直以来传统超速保护装置反应慢,无法达到保护目的。

通过不断的摸索发现,导致传统超速保护装置反应慢的主要原因有:超速保护器响应慢;超速保护动作值设置偏大(超速30%);制动器间隙不稳定。

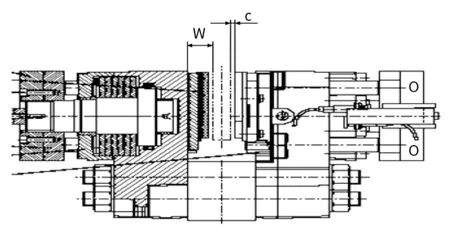

为了实现超速保护装置的快速响应,增加设备的可靠性,该厂选择了进口倍加福超速保护器替代原有保护器,新的超速保护器检测准确而且响应快;将超速保护器保护值重新设置,由超速30%改为10%发出超速信号;加强紧急制动器维护,定期更换,对制动器定期调整,制动器间隙c值控制在0.5 mm(制动器间隙c值示意图,如图1所示)。

通过优化后,大大提高了当超速保护动作后,紧急制动器动作的灵敏度和响应时间,铜包中的铜水不再洒落。

图1 制动器间隙c示意图

4.2 “行车状态监控及报警系统”技术创新

传统行车没有行车状态显示功能,对于行车的检测及故障检测,只能依靠经验,无法全面掌握行车的运行状态及隐患;当行车出现故障时,处理故障的时间依赖于技术员的经验及故障处理水平,故障处理效率较低,时间较长。

为了解决上述问题,该厂通过不断地总结和探索,通过技术创新,开发出一套行之有效的行车状态监控及报警系统,该技术能使行车操作人员一目了然地了解行车运行状态及故障报警,同时对电气人员进行行车的点检、预防性维修及处理电气故障有极大的帮助。

“行车状态监控及报警系统”技术实施的方法是:在行车控制室原有西门子触摸屏重新编程,并通过Profibus DP总线与行车电气室现有的西门子S7-400PLC通讯。通过西门子WinCC flexible软件在触摸屏上制作适用于该85 t冶金吊车电控系统的人机界面,并结合对S7-400PLC程序的编程优化,使触摸屏能通过对S7-400PLC的数据进行采集,最终实现“详细记录并显示行车使用过程中的设备过程数据和故障报警”的功能。如对以下设备的显示、报警及记录:变频器开关状态;DP通讯网络情况、主钩高度值、行车动作异常现象,继电器或接触器工作状态;限位状态指示灯;相关安全及连锁条件指示等。

4.3 控制继电器性能优化

对于控制继电器触点故障的问题,投产初期的解决办法是定期每个月更换继电器。但如果要从技术手段上解决这个问题,就必须消除交流接触器线圈的剩磁,为此应在交流接触器线圈的接线端子上并联阻容吸收器,从而消耗剩余电压的方法来解决。在交流接触器上使用阻容吸收器以后,对应的控制继电器动作时打火现象明显改善,控制触点的寿命大大增加,从此不需每月定期更换继电器,仅需在触点出现较明显的黑色现象时更换即可。

5 结 语

目前,该熔炼85 t冶金吊车经过10年来的改进和在日常工作中的精心维护,85 t冶金吊车故障率已降低很多,但故障还是时有发生。由于这是芬兰科尼公司在铜冶炼行业设计最早的几台车,对铜冶炼行业作业与恶劣环境考虑不足,相比于电解国外进口的同类型行车,该行车无论是在安全系数还是在故障率方面都有较大差距,但由于行车在生产中的重要性和安全性,继续对行车设备的优化、改进和加强点检维护工作,仍是今后工作中的重点。