基于电参数的油井动液面监测方法

2020-12-28刘沛津孙艺阁

刘沛津, 孙艺阁, 孙 昱

(1.西安建筑科技大学机电工程学院, 西安 710055; 2.西安建筑科技大学理学院, 西安 710055)

随着石油开采过程中油藏能量日益衰减,“泵空”等现象日益增多,造成巨大的经济和机械损失。油井的动液面是反映地层供液能力的一个重要指标,是油田确定合理沉没度、判断油井工作制度与地层能量匹配情况的重要依据,因此实时监测动液面位置是油田节能生产关键因素之一[1]。

基于示功图的油井动液面软测量方法是油井动液面实时在线监测的主要方法[2-4],但在应用过程中也显示出其不足之处:不能全面反映系统工况,数据获取成本较高,可靠性有待进一步提高[5]。而抽油电机参数的实时测量方便易得,精度较高,转矩和转速能够跟随负载的变化而变化,动态性能良好。充分利用电参数的电功图监测方法被用于油井生产的工况监测与实时评价系统[6]。电功图法是以曲柄角位移为横坐标,以电机输出功率为纵坐标,形成电功图曲线,或者以悬点位移为横坐标,以电机输出功率为纵坐标形成电功图曲线[7]。结合油梁式抽油机系统的特点,目前的电功图曲线存在的主要问题是:电功率的准确获得是关键,功率分析仪的精度决定了分析的可靠性;其次由于抽油系统中平衡块的储能作用,削弱了抽油机上下冲程时电机侧的功率变化,实际生产中并不像悬点载荷那样在上下冲程时差异显著,实际应用中精度受到不同程度的影响。

充分利用电参数获取的优势和可靠性,直接利用抽油电机电压、电流参数分析其三相电功率,基于分布参数的电机模型,考虑铁芯等损耗,获取电机输出电功率,减少二次仪器投入环节,提高功率获取精度,并根据封闭系统能量守恒理论,提出将冲程周期能量指标引入功图分析中,以提高电功率图形的分析精度。以此为基础,将改进的电功图引入油井动液面的在线监测,通过某油田工程的现场试验,验证了方法的有效性。

1 电参数监测油井动液面的可行性分析

在微观层面上,井下动液面位置信息是在上冲程固定阀开启后,经由井下抽油杆柱这根传导线传递到驴头悬点,并最终反映在悬点载荷信息中。用载荷测量仪监测载荷就像用磅秤测量重物,磅秤的最大量程要超过重物的最大重量,因此对于重物的细微变化反应不灵敏。电机转矩具有平衡作用就像天平测量,天平两边托盘分别为砝码与载荷,电机转矩可以视为天平指针,载荷部分即使有微小变化,转矩作为指针也可以明显反映。

电能是油梁式抽油机的主要动力源,平衡块在下冲程储存能量,上冲程释放能量,消弱了上下冲程电机功率的波动,基于封闭系统理论,抽油机在一个冲程内所需能量应等于抽油电机提供的能量。因此电机能量变化包含着系统运行情况、工况信息及能量匹配的特征信息,电机输出能量的变化是系统能量变化的映射。反映到悬点处,这个能量可以直接表示载荷变化情况。因此,基于方法监测油井动液面是可行的。

2 抽油电机-游梁悬点载荷系统动力学及功率模型

2.1 考虑铁损的抽油电机动力学及功率模型

抽油电机的铁损是真实存在的,它对电机性能,特别是效率影响较大。因此建立充分考虑异步电机运行时铁损影响因素,建立更为接近其真实物理行为又兼具工程可实现的模型。

考虑铁损的电机状态模型为

(1)

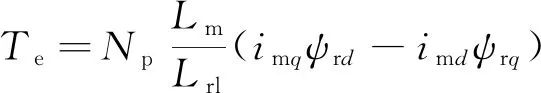

电磁转矩方程为

(2)

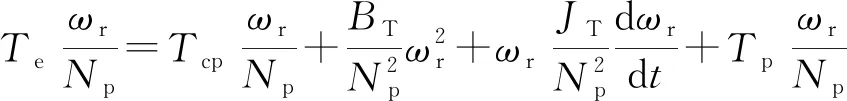

机械运动方程为

(3)

式中:usd、usq为d、q轴定子电压,V;Rs、Rr为定、转子电阻,Ω;RFe为铁损等效电阻,Ω;Ls、Lr为定、转子电感,H;Lsl、Lrl为定、转子漏感,H;Lm为互感;isd、isq为d、q轴定子电流,A;ird、irq为d、q轴转子电流,A;imd、imq为d、q轴励磁电流,A;idFe、iqFe为d、q轴铁损等效绕组电流,A;ψsd、ψsq为d、q轴定子磁链,Wb;ψrd、ψrq为d、q轴转子磁链,Wb;ψmd、ψmq为d、q轴主磁链,Wb;ω1为同步转速,rad/s;ωr为转子的电气角速度,rad/s;s为转差率;Te、TL为电磁转矩和负载转矩,N·m;Np为极对数;J为转动惯量,kg·m2。

由此可建立电机功率模型为

iTL(ωr)i=ωsLmisT(irM+irT)-Pe

(4)

式(4)中:(ωr)i=ωsLmisT(irM+irT)为同步旋转磁场磁势能功率;Pe为电机输出机构功率;T为冲程周期;E为冲程周期能量,kW;iT为假设量,便于与i相乘得到方阵;L为电感,H;ωs为定子角速度,rad/s;irM为励磁电流,A;isM为M轴转子电流, A;isT为T轴转子电流, A。

进一步得到电机传动轴功率模型为

(5)

(6)

2.2 机械传动动力学及功率模型

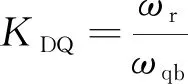

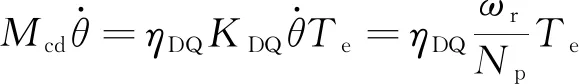

曲柄传动模型为

(7)

电机轴到曲柄轴损耗为

(8)

当ΔPmc<0时,表示系统进入发电工况。

曲柄功率方程为

(9)

2.3 悬点载荷动力学及功率模型

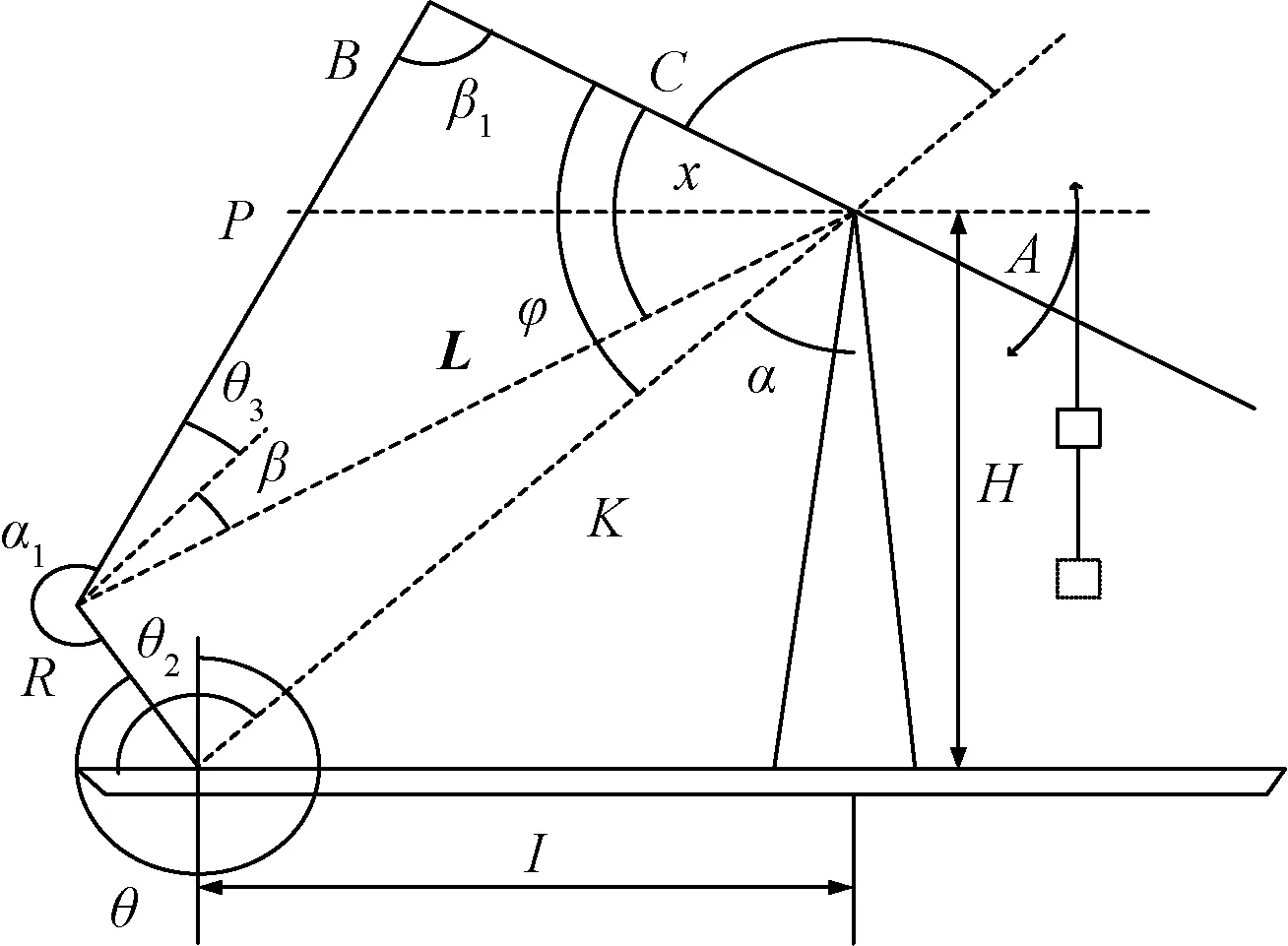

图1 四连杆结构简图Fig.1 Schematic diagram of four-link structure

四连杆结构如图1所示,R为曲柄半径,m;P为连杆长度,m;C为油梁后臂长度,m;A为游梁前臂长度,m;K为基杆长度,m;I为基杆在水平方向的投影长度,m;曲柄参考θ2从12点钟位置作为起点,以顺时针方向为正方向;连杆参考角θ3,游梁参考角θ4均以基杆的方向为参考,以逆时针方向为正方向,°;β1为连杆与油梁后臂的夹角,°;β为连杆与油梁中心点夹角减去连杆参考角的部分,°;φ为油梁中心点与曲柄中点的夹角,°;L为油梁中心点与连杆下端点的距离,m;α为油梁中心点垂直方向与曲柄中心的夹角,°;α1为连杆与曲柄的外夹角,°;H为油梁中心点的垂直高度,m;驴头悬点运动方向取垂直向上为正。

以基杆K方向为参考的四连杆矢量方程为

Rejθ2+Pejθ3=K+Cejθ4

(10)

悬点位移为

u*(t)=A(φmax-φ)

(11)

曲柄轴至驴头损耗为

Pch=Ω1Mcd-vaPRL

(12)

式(12)中:PRL为悬点载荷。

悬点功率:

(13)

曲柄到悬点功率损耗:

(14)

3 基于电参数的动液面监测方法

3.1 动液面监测方法

根据式(1)~式(14)功率模型,由抽油电机侧的三相电压、电流可获得电机输出电功率与预选点载荷的映射关系,由电机输出电功率与悬点位移形成的电功图曲线则可反演悬点示功图,在此基础上,可借鉴成熟的示功图动液面软测量方法参看文献[8-11]实现油井动液面的在线监测。具体流程如图2所示。

3.2 仿真分析

根据已建立的基于电功图监测动液面模型,利用LabVIEW软件进行仿真分析,验证本文方法的准确性,仿真系统基本参数如表1所示。

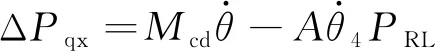

基于电参数获取电功率和通过不同精度测试仪获取的电功率曲线分别如图3、图4所示。

图4为使用F型高精度功率测量仪和I型普通功率测量仪测试电功率曲线。与本文方法获取电功率(图3)对比,可以观察到本文方法获取电功率曲线形状趋势以及上下冲程功率极值点的大小与高精度功率分析仪测取结果极为接近,采用本文方法即可省去高精度分析仪昂贵的购置费用及维修保养费。

u为电机侧采集的电压信号图2 动液面监测流程图Fig.2 Flow chart of dynamic level monitoring

表1 抽油机仿真系统基本参数

基于电参数获取的电功图和通过不同精度测试仪绘制的电功图分别如图5、图6所示。

为了进一步提高动液面的监测精度,利用冲程周期能量指标的变化作为修正因子,加速电功图与示功图的映射匹配过程,将冲程周期能量指标引入功图分析中,有效提高了电功图监测的精度。通过对比基于本文方法、I型普通功率分析仪、F型高精度功率分析仪分别获取电功图,结果表明本文方法与F型高精度功率分析仪计算绘制的电功图的图形特征一致,并且图形拟合度更高。

图3 基于电参数获取的电功率曲线Fig.3 Electric power curve based on electric parameters

图4 两种不同精度功率分析仪测试电功率Fig.4 Two different precision power analyzers to test the electric power

图5 基于电参数获取的电功图Fig.5 Electric power graph obtained based on the electric parameters

图6 基于不同精度功率分析仪获取的电功图Fig.6 Electric power graph obtained based on different precision power analyzers

在现场回声法实测动液面高度为270 m时,分别使用高精度F型、普通I型功率分析仪及本文方法获取电功率计算的动液面结果如表2所示。

表2表明,使用F型高精度功率分析仪计算的动液面高度为267 m,使用I型普通功率分析仪计算的动液面高度为251 m,获取电功率方法计算动液面高度为260 m,与现场回声法实测动液面高度相对误差分别为1%、7%、3%。本文方法计算的动液面数据接近于高精度功率分析仪计算结果,且与现场实测误差小,满足油井现场生产需求。

表2 不同精度功率分析仪及本文方法计算结果对比分析

3.3 实验数据对比分析

通过某采油厂现场4口油井通过本文方法、示功图法与现场回声法实测动液面高度的相对误差如表3所示。

从表3可知,现场4口油井分别通过示功图法、分析三相电功率法计算动液面高度,现场回声法实测动液面高度的相对误差。本文方法与现场回声法实测误差分别为2.8%、3%、2.6%、3.3%,相比示功图法具有更高的精度,为油井生产提供了有效动液面监测手段。

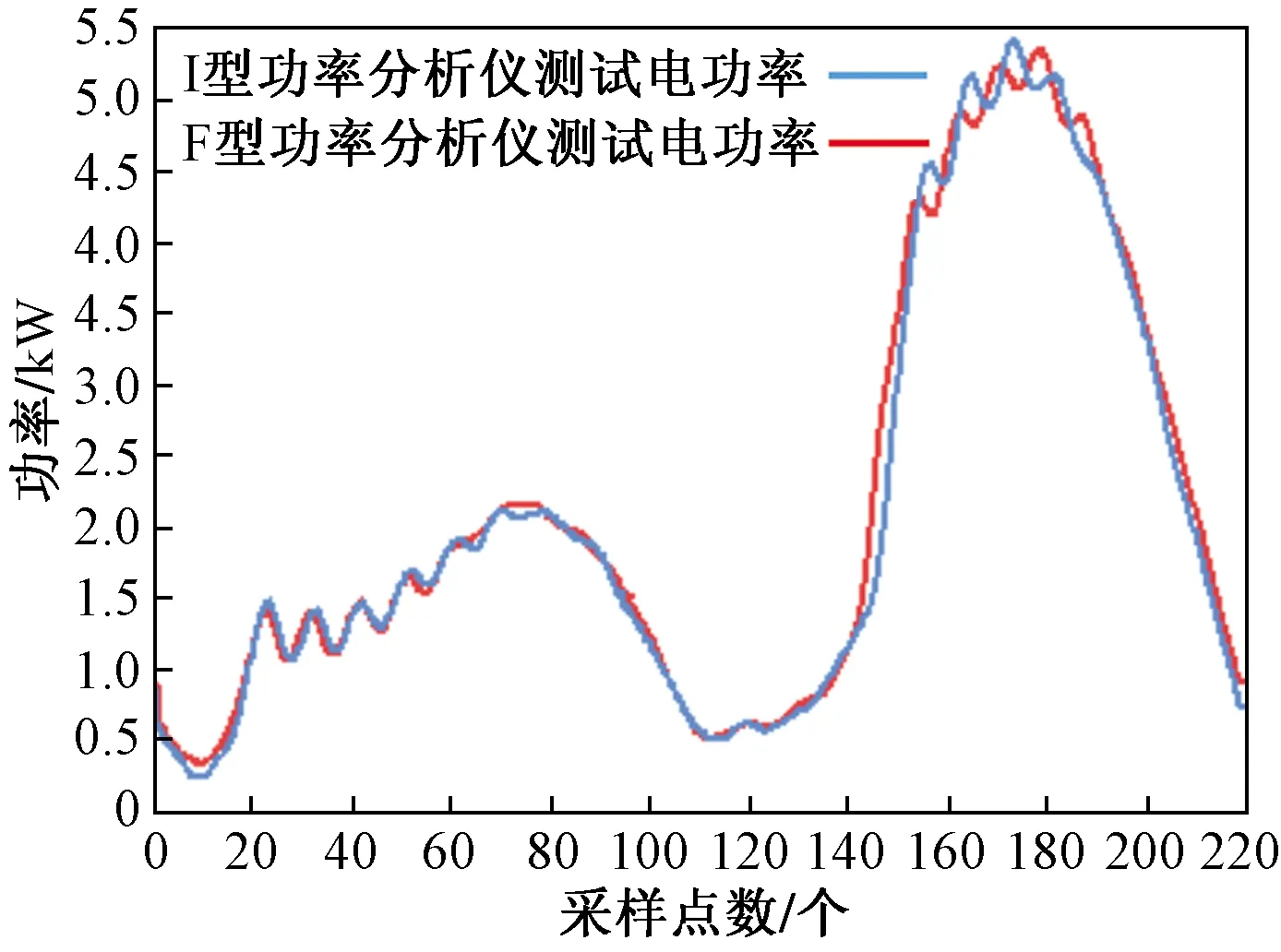

连续监测某37井、某39井、某40井、某41井,在实测动液面高度变化量不大时,通过本文方法得到电功图变化趋势分别如图7~图10所示。

表3 不同方法计算结果对比分析

图7 某37井在动液面为278、309、340 m时电功图变化对比Fig.7 Comparison chart of changes in electric power graph of a 37 well when the moving liquid surface is 278, 309, and 340 m

图8 某39井在动液面为190、195、203 m时,电功图变化对比Fig.8 Comparison of the changes in the electric power graph of a 39 well with a moving liquid surface of 190, 195 and 203 m

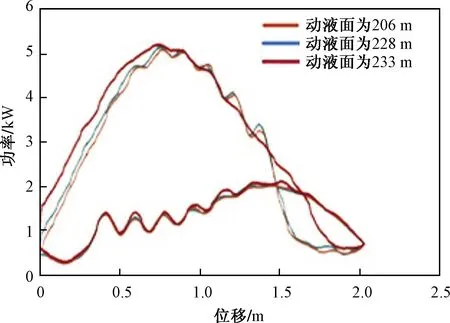

图9 某40井在动液面为206、228、233 m时,电功图变化对比Fig.9 Comparison chart of changes in the electric power graph of a 40 well with a moving liquid surface of 206, 228 and 233 m

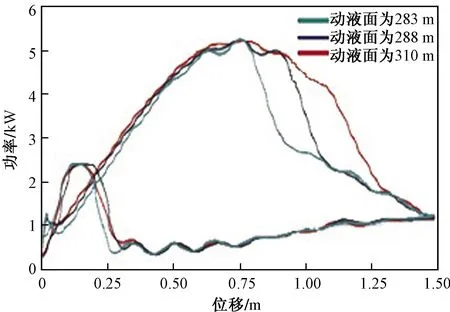

图10 某41井在动液面为283、288、310 m时,电功图变化对比Fig.10 Comparison chart of changes in electric power graph of a 41 well with dynamic liquid surface of 283, 288 and 310 m

通过图7~图10对比,验证了在动液面变化量不大时,因电参数的放大作用而使电功图有明显变化,在高分辨率下易于发现动液面趋势变化,为动液面预测提供有效技术手段。

4 结论

基于游梁式抽油机的动力系统动力学及功率模型,得到以下结论。

(1)利用电机侧电压电流分析电功率,根据封闭系统能量守恒理论,将冲程周期能量指标引入功图分析中,有效提高了电功率图形的分析精度。

(2)通过实验结果表明,通过本文方法可以替代使用费用高昂的第三方功率分析仪,并且通过高分辨率的电参数变化可以明显反映微小改变的动液面,为实时监测高精度的动液面数据提供了有效方法。