液环泵泵轴及锁紧环腐蚀失效分析

2020-12-28马红杰

马红杰

(中国石油独山子石化分公司研究院,新疆独山子833699)

液环泵作为一种抽真空和输送气体介质的设备,被广泛应用于石油化工行业。其工作原理为:在工作前偏心安装的叶轮处于静止状态,工作液(形成液环的液体)存于泵腔的底部,当叶轮运动时,由于离心力的作用,工作液在泵体内形成一个液环。液环内表面与叶轮轮毂间形成的空间被叶轮叶片分割成若干个小腔体。叶轮每转一圈,小腔体的容积先是逐渐增大形成真空,从吸气口吸入气体,随后小腔体容积再逐渐缩小,气体被压缩并由排气口排出。随着气体的排出,同时一部分液体也被夹带排出,因此必须在吸入口补充一定量的液体,使液环保持恒定的体积[1-2]。由于工作液能够带走气体热量,起到冷却的作用,因此,液环泵的热力学过程近似为等温过程,特别适用于输送易燃易爆或温度升高容易发生反应的气体介质[3-5]。

某石化公司聚苯乙烯装置抽真空系统液环泵在运行过程中发生异常,装置紧急切出检查,发现液环泵的泵轴、隔板和锁紧环等构件均出现了不同程度的腐蚀失效,其中泵轴和锁紧环因腐蚀严重必须更换,隔板需进行研磨修复方可使用。该液环泵为两级叶轮,泵内主要构件为泵轴、叶轮及锁紧环,材质均为0Cr18Ni9(304)奥氏体不锈钢,介质为空气、苯乙烯和乙苯(含有少量氯化物、硫化物)等混合气体,设计温度71℃,设计压力500 kPa。对液环泵的泵轴和锁紧环的腐蚀构件进行了化学成分分析、金相组织分析、微观腐蚀形貌分析和腐蚀介质检测,确定了液环泵的腐蚀失效原因,提出了防护建议。

1 液环泵失效综合分析

1.1 液环泵失效后的宏观检查

液环泵拆开后检查发现,一二级叶轮表面有一层致密、光亮的银白色覆盖膜,未见明显腐蚀痕迹,叶轮轮毂侧面较为粗糙;一二级叶轮隔板表面有少量的点蚀坑,且局部有指甲盖大小的表面金属脱落。锁紧环表面的腐蚀形貌见图1。

图1 锁紧环表面的点蚀形貌

由图1可见,锁紧环表面粗糙,整体有腐蚀减薄迹象,不锈钢的金属色已消失,表面布满蜂窝状的点蚀坑,坑内未发现腐蚀产物。在低倍显微镜下观察发现:锁紧环表面有明显的流体冲刷痕迹,方向与泵内流体流动方向一致。

泵轴表面的整体及局部腐蚀相貌见图2和图3。

图2 泵轴表面的局部(b区)腐蚀形貌

图3 泵轴表面的整体腐蚀形貌

由图2和图3可以看出:泵轴表面整体光亮干净,泵轴a区有少量的点蚀坑,点蚀坑内残存少量的黑色腐蚀产物;泵轴b区主要为安装二级叶轮的部位,泵轴表面有明显的冲刷痕迹,方向与泵内流体流动方向一致;隔板与二级叶轮之间的轴肩被腐蚀掉,成为了光滑的倒角,其上有一个椭圆形的腐蚀坑,坑内较光滑;泵轴c区有少量的点蚀坑,点蚀坑内残存少量的黑色腐蚀产物。

从泵轴和锁紧环的宏观检查结果来看,其腐蚀破环形式为冲刷腐蚀和点蚀。

1.2 液环泵化学成分分析

采用光谱仪对泵轴及锁紧环材质进行化学成分分析,分析结果见表1。由表1可知,泵轴中Cr元素含量低于304不锈钢Cr含量的标准值,其他各元素含量均符合要求;锁紧环中C元素含量高于304不锈钢C含量的标准值,Cr元素含量低于304不锈钢Cr含量标准值,其他各元素含量均符合要求(Ni质量分数在允许误差范围 ±0.1%内)。因此,泵轴和锁紧环的化学成分C和Cr均不符合0Cr18Ni9不锈钢化学成分的标准要求。

表1 泵轴和锁紧环的化学成分 w,%

1.3 失效液环泵金相组织分析

泵轴试样金相组织见图4和图5。

图4 泵轴横截面的金相组织

图5 泵轴纵截面的金相组织

由图4可见,泵轴的金相组织为单一相奥氏体组织,可以判断泵轴交货前进行了固溶处理。在距泵轴表面大约0.5~0.6 mm区域内的奥氏体晶粒内有许多滑移线(可能是冷加工过程中形成或是转动过程中受外力形成),表明固溶处理效果不好。此外,泵轴金相组织中晶界有大量的碳化物析出,增加了晶间腐蚀敏感性,泵轴已发生敏化。由图5可见,泵轴表面有大量的腐蚀坑,腐蚀坑处晶间腐蚀明显,且腐蚀坑内有晶粒脱落现象,其余金相组织特征与横截面相同。

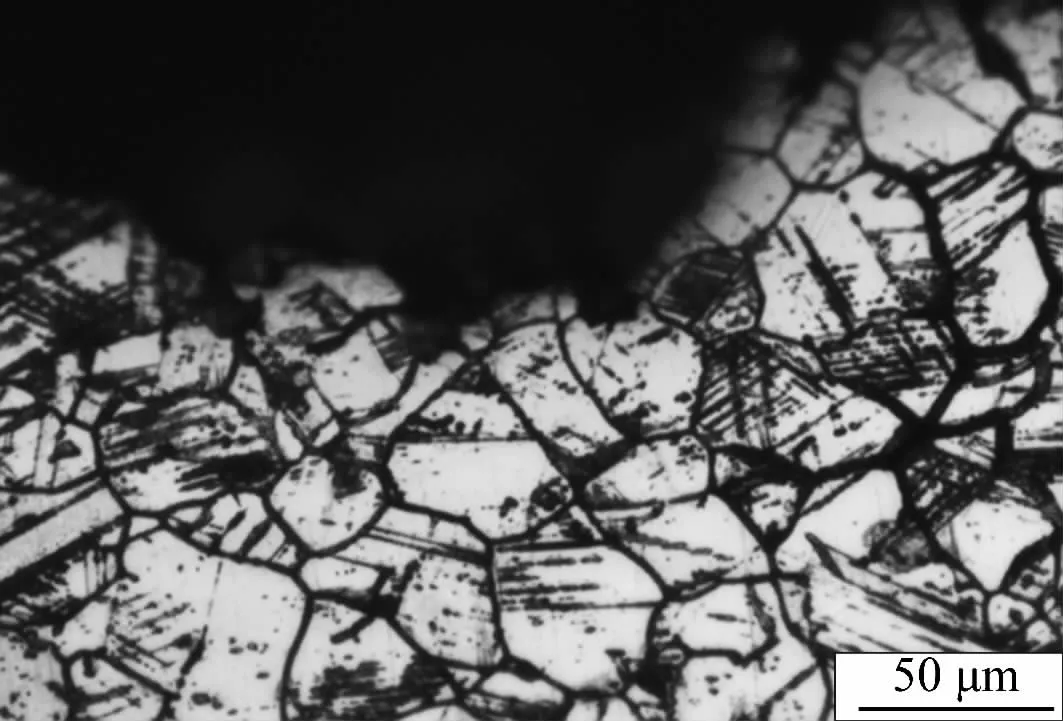

锁紧环横截面的金相组织见图6。由图6可见,锁紧环为单一相奥氏体,锁紧环表面有大量的腐蚀坑,腐蚀坑部位晶间腐蚀明显,且腐蚀坑内有晶粒发生脱落。晶界处有碳化物析出,金属敏化现象严重,增加了晶间腐蚀的倾向。在晶粒上明显可见许多滑移线,表明锁紧环虽经过了固溶处理,但处理效果不佳,残余应力没有完全消除。

图6 锁紧环横截面金相组织图

采用金相显微硬度计,对泵轴、锁紧环的显微组织硬度进行测试:泵轴硬度184.8 HV;锁紧环硬度163.6 HV,均符合0Cr18Ni9奥氏体不锈钢的硬度要求。

1.4 泵轴的微观形貌及腐蚀产物能谱分析

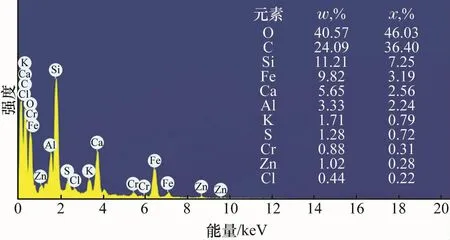

泵轴的微观形貌及腐蚀产物能谱分析结果见图7和图8。由图7可知:泵轴表面部分腐蚀坑内积聚大量亮白色的腐蚀产物,且腐蚀坑内晶粒已发生晶间腐蚀开裂,与金相组织中的晶间腐蚀现象相吻合。由图8可知:腐蚀产物中除了金属基体元素和物料本身元素外,还含有O,S和Cl等腐蚀性元素。

1.5 腐蚀介质分析

液环泵的输送介质为含有空气、苯乙烯和乙苯的混合气体,该混合气体经液环泵排气口进入气液分离器,分离出的冷凝液进入换热器冷却,冷却后再进入液环泵作为工作液的补充。取该冷凝液进行腐蚀介质分析,结果见表2。由表2可知,冷凝液pH值偏低,最小值仅为1.78,呈强酸性,且腐蚀性较强。冷凝液中含有大量腐蚀性介质氯离子,其质量浓度最高为2 194.41 mg/L。

图7 泵轴表面的微观腐蚀形貌

图8 腐蚀产物能谱分析

表2 液环泵冷凝液中腐蚀介质分析结果

2 腐蚀影响因素

2.1 腐蚀介质的来源

某公司聚苯乙烯装置引进国外工艺技术,采用本体连续法聚合工艺,生产不同牌号的抗冲级聚苯乙烯(HIPS)及通用级聚苯乙烯(GPPS)。为了提升产品性能,生产过程中加入了一些含有氯化物和硫化物的助剂,这些助剂在后续的工艺流程中,遇到水发生水解,生成含有HCl和H2S的酸性腐蚀溶液,从而导致与其接触的设备及管道发生严重的酸腐蚀。根据装置的生产工艺流程,助剂水解产生的腐蚀介质随同物料一起进入液环泵,而进入液环泵的物料中除含有苯乙烯和乙苯外,还含有空气,因此,液环泵的输送介质中含有HCl,H2S和O2等多种腐蚀介质,在其共同作用下液环泵短期内便因发生严重腐蚀而失效。

液环泵中确实存在腐蚀介质HCl,H2S和O2,这从腐蚀产物能谱分析和腐蚀介质分析中都已得到证实,且腐蚀介质主要来源于装置生产过程中加入的含有氯化物、硫化物的助剂以及物料中带入的空气。

2.2 工作液的影响

由液环泵的工作原理可知,液环泵在工作中需要注入工作液形成液环,进而实现抽真空作用。液环泵的输送介质空气、苯乙烯和乙苯中还含有腐蚀介质O2,HCl和H2S,这些气相介质经液环泵及气液分离器冷凝后,其中的腐蚀介质HCl和H2S就会溶于凝结水中,形成含有HCl和H2S的凝液,而液环泵以其输送介质的凝液(即空气、苯乙烯和乙苯冷凝后的液相)作为工作液,因此,工作液是造成液环泵发生点蚀和晶间腐蚀的主要腐蚀介质。

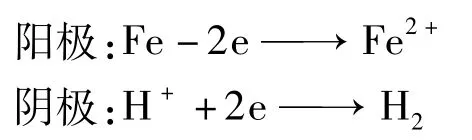

从液环泵腐蚀介质分析结果可知:凝液(即工作液)的pH值明显偏低,均小于5.0,凝液呈酸性,pH值最小仅为1.78,表明该凝液为明显的强酸性腐蚀溶液;此外,凝液中氯离子的质量浓度高达2 194.41 mg/L,从而增加了奥氏体不锈钢液环泵内构件点蚀及应力腐蚀开裂的风险,而氧的存在则对点蚀和应力腐蚀开裂起到了促进作用[6-7]。在凝液 HCl+H2S+H2O的腐蚀体系中,HCl的腐蚀占主导作用,其电化学腐蚀反应方程式如下:

2.3 材质的影响

泵轴的材质为304奥氏体不锈钢,其化学成分中Cr元素质量分数的标准值为18%~20%,Cr元素是影响不锈钢耐蚀性能的决定性元素,钢中加入12%以上的Cr元素可以明显改善钢的耐蚀性能,如要更好地提升钢的耐蚀性能,Cr元素质量分数应达到或超过18%~20%,甚至更高。但腐蚀失效泵轴和锁紧环的化学成分中Cr元素质量分数仅为16.8%,明显低于标准值,导致其耐蚀性能下降,其点蚀和晶间腐蚀的敏感性增加。

除了泵轴和锁紧环化学成分中的Cr元素含量低于标准值外,锁紧环中的C元素质量分数却明显高于标准上限值0.08%,高达0.14%。碳是不锈钢敏化的关键性元素,对金属晶间腐蚀影响较大,不锈钢中碳质量分数小于0.08%时,碳化物的析出量较少;但是当其大于0.08%时,碳化物析出量将迅速增加[8-9]。泵轴和锁紧环金相组织分析结果表明,其晶界上有大量碳化物析出(其受热过程中可能在敏化温度区停留时间较长),造成晶间贫铬,使不锈钢发生晶间腐蚀的倾向增加,从而增加了不锈钢的晶间腐蚀速率[10]。

泵轴和锁紧环在凝液的HCl+H2S+H2O腐蚀环境中,由于自身化学成分不符合标准要求,其耐蚀性元素Cr含量低于标准值,而元素C含量大于标准值,这是导致液环泵泵轴和锁紧环发生点蚀和晶间腐蚀的主要影响因素。

3 腐蚀原因

液环泵在工作过程中接触含有HCl和H2S等腐蚀介质的工作液,由于工作液呈强酸性、腐蚀介质氯离子含量偏高,腐蚀性较强,从而导致液环泵的泵轴、锁紧环等奥氏体不锈钢构件表面发生了严重的点蚀。泵轴、锁紧环等不锈钢构件的化学成分中Cr元素含量低于标准值,使其抗点蚀性能下降,对于液环泵的HCl+H2S+H2O腐蚀环境而言,更是加重了泵轴、锁紧环等不锈钢构件的点蚀,导致其短期内出现大量的点蚀坑。

液环泵在运行过程中,含有腐蚀介质的流动的凝液与高速运转的泵轴及锁紧环接触后,对其表面造成严重的冲刷腐蚀。由于与二级叶轮相配合的泵轴轴肩部位呈直角结构,轴肩部位易存在机加工缺陷(毛刺、划痕等),这些因素都有可能导致轴肩部位成为腐蚀优先发生的活性区,因而腐蚀较其他部位严重,被冲刷腐蚀成光滑的倒角形貌。

从泵轴、锁紧环的金相分析结果知,金属晶界上有大量碳化物析出,敏化现象严重,致使晶界出现贫铬现象。当该金属处于HCl+H2S+H2O的电化学腐蚀环境中时,晶界部位由于贫铬,电化学反应活性上升,电位降低,成为电化学腐蚀反应的阳极而被腐蚀,晶粒部位则成为电化学腐蚀反应的阴极区域,受到保护,在金属表面形成了一种“大阴级、小阳级”的电化学腐蚀反应体系。一方面泵轴和锁紧环金属的晶界上析出了大量的碳化物,增加了晶间腐蚀的敏感性;另一方面,介质腐蚀性强增加了晶间腐蚀速率,在上述两方面影响因素的促进下,金属发生了严重的晶间腐蚀,而且随着晶间腐蚀的持续,晶粒间的结合力下降,并沿晶界处发生开裂,导致局部晶粒发生脱落。

4 结论及建议

(1)液环泵泵轴及锁紧环的腐蚀失效是点蚀、冲刷腐蚀和晶间腐蚀三种腐蚀形式共同作用的结果,液环泵工作液中含有的HCl,H2S和O2等腐蚀介质为各种腐蚀的发生提供了典型的腐蚀环境。

(2)Cr元素含量偏低、晶界有大量碳化物析出和工作液腐蚀性较强是导致液环泵泵轴及锁紧环出现点蚀及晶间腐蚀的主要影响因素。

(3)建议泵轴及锁紧环材质建议升级为316L,该材质具有良好的抗点蚀和耐晶间腐蚀的能力,且必须对新更换泵轴及锁紧环材质进行成分、金相和硬度分析,要求各项指标符合标准要求。建议采取液环泵的工作液中注无盐水或有机胺的工艺防护措施,目的在于稀释或中和工作液中的腐蚀介质。定期进行监测腐蚀介质,将其腐蚀介质含量控制在可接受范围内。