高含硫气井解堵用连续油管的腐蚀及防护

2020-12-28董琴刚

董琴刚

(中国石油化工股份有限公司中原油田分公司石油工程技术研究院,河南濮阳457001)

普光气田是国内目前最大的海相整装碳酸盐岩气田,2009年10月投产,至今已有开发气井51口。与常规气田相比,普光气田具有含硫高、埋藏深、钻遇储层厚和投产井段长等特点[1]。普光高含硫生产井设计采用VAM TOP气密封管柱,射孔井段上部放入永久式封隔器,并在环空灌注缓蚀剂,确保气井长期安全生产,从安全和易操作性考虑均不宜采用动管柱方式进行井筒作业。自从2011年开展生产测井以来,发现大部分气井存在井筒堵塞,导致测试仪器中途遇阻,无法下至目的层段,同时也引起井筒压力降损失增大,气井产能无法充分发挥,给气田长期稳产带来不利影响。

1 连续油管解堵中存在腐蚀问题

1.1 连续油管解堵工艺

普光气田自从2011年开展生产测井以来,发现大部分气井存在井筒堵塞。在充分分析堵塞物来源、成分及堵塞形式的基础上,采用以盐酸为主的酸液进行连续油管解堵作业,不动管柱即可实现解除普光气田气井井筒堵塞问题[2]。普光气田所用连续油管主要有两种:HS-90和QT900,在使用前进行了抗硫化物应力腐蚀试验,证明抗硫腐蚀性能良好,同时在酸液中添加高温缓蚀剂降低腐蚀速率,经过强度校核计算,能够满足设计处理深度要求。

1.2 连续油管的腐蚀断裂

在现场解堵应用过程中,连续油管发生严重腐蚀,在P101-3井解堵施工过程中,连续油管发生了断裂,且内外壁都有明显腐蚀,外壁腐蚀远高于内壁,外径减少超过2 mm(见图1)。

2 连续油管断裂原因及机理分析

2.1 断口失效分析

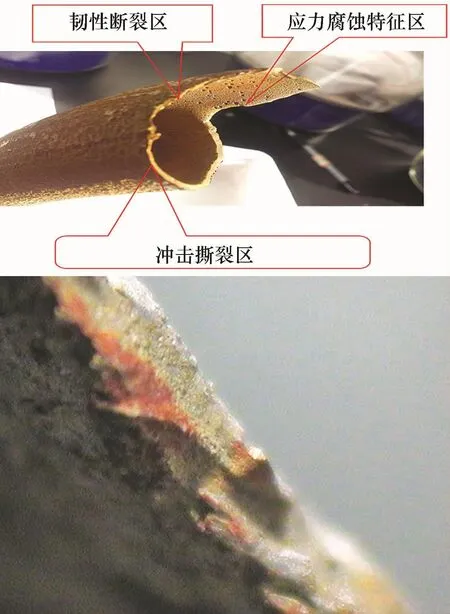

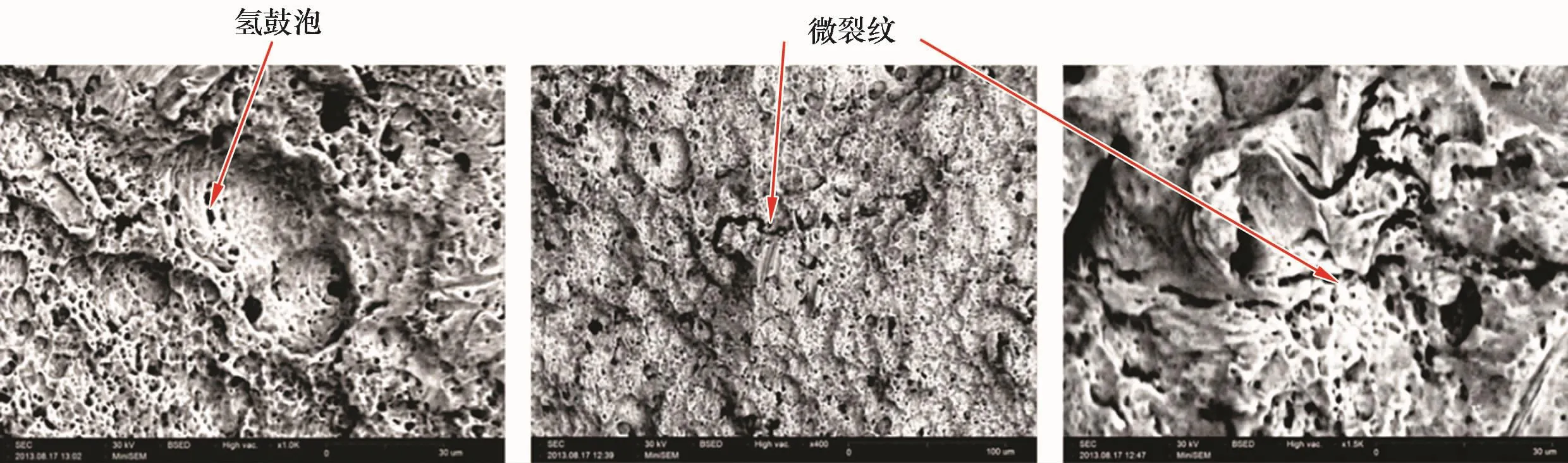

对某口井连续油管断口进行失效分析,发现断口具有多种断裂特征,中延轴方向断口具有应力腐蚀特征。韧性断口附近有明显的塑性剪切唇,断口呈杯锥状结构,为典型的韧性断口(见图2)。冲击剪切断口呈45°角开裂,表面多空洞,为冲击剪切断口(见图3)。轴向宏观断口具有明显的二次裂纹特征(见图4)。微观断口具有氢鼓泡和氢致微裂纹,为明显的应力导向氢致开裂型应力腐蚀断口(见图5)。

图2 韧性断口形貌

图3 冲击剪切断口形貌

图4 应力导向氢致开裂断口二次裂纹

图5 应力腐蚀断口微观形貌

2.2 模拟工况应力腐蚀评价试验

采用NACE相关标准中规定的C形环法进行试验,根据下列公式计算相应C形环的挠度值:

D=πd(d-t)S/4tE

式中:D——试件横穿螺栓孔的挠度,mm;

d——试件的外径,mm;

t——试件厚度,mm;

S——要求的外层构造应力,MPa;

E——弹性模量,MPa。

C形环试件应用拧紧螺栓装置施加应力到计算的挠度,测量精确到0.025 mm。同时应保证试件、紧固件以及试验容器绝缘效果。试件应清洗并放入试验容器,试验容器应装上脱氧试验溶液并密封。然后根据试验压力增加各气体分压,模拟实际工况条件:总压15 MPa,H2S分压为4 MPa,CO2分压为2.5 MPa。试验温度40℃,试验周期30天,试验应力为90%屈服强度,溶液为现场产出水。试验结果表明两种材质的试样均未发生开裂。

2.3 腐蚀断裂机理及原因

鲜宁等[3]认为在非酸性环境下,连续油管的腐蚀主要是电化学腐蚀,酸化液和储层液是影响电化学腐蚀的主要因素。在酸性环境下,连续油管也存在电化学腐蚀,其电化学腐蚀与非酸性环境类似,此外,腐蚀失效原因还增加了H2S引起的开裂。

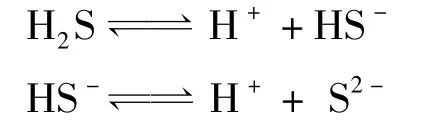

连续油管在酸性环境下的腐蚀更为复杂,H2S和CO2只有溶于水才具腐蚀性,硫化氢溶于水便立即发生电离,使水具有酸性,离解反应为:

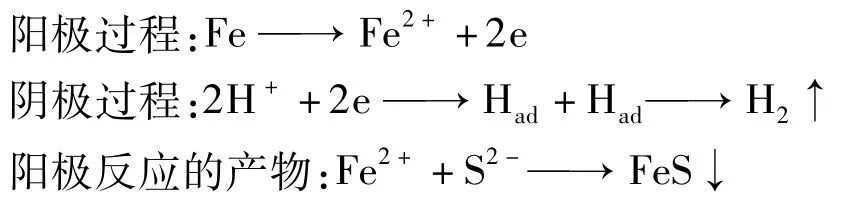

电离的氢离子是强去极化剂,极易在阴极夺取电子,促进阳极铁溶解反应而导致钢铁的全面腐蚀,阳极反应生成的硫化铁腐蚀产物,通常是一种有缺陷的结构,它与钢铁表面的黏结力差,易脱落、易氧化,且电位较正,作为阴极与连续油管形成一个活性的微电池,对基体继续进行腐蚀。

除了电化学腐蚀外,还包括H2S导致的开裂。在酸性环境下,H2S与油管材料发生化学反应,产生氢原子,H2S能“毒化”金属表面,阻止氢原子结合成氢分子,使金属表面氢原子浓度升高,加速氢原子向金属内部扩散溶解,形成H2S损伤,破坏基体的连续性,导致材料性能下降。在解堵施工中,要求较高的排量,以提供足够的液体流速,对堵塞物施加足够的冲击力。连续油管外部环空保持一定的返速,保证携带堵塞物返出井筒,因此连续油管柱内始终充满新鲜的酸洗液。外壁环空是携带有硫化氢和二氧化碳的酸洗液,在与酸液接触的油管壁,腐蚀作用不可避免。现场起出的连续油管外壁明显比内壁腐蚀轻,表明连续油管在不含硫化氢和二氧化碳的酸洗液中腐蚀较轻,在含有的情况下腐蚀较严重[4]。

连续油管绕导向拱和卷轴进行起下井时会遭受弯曲和拉直,由于导向拱和卷轴的半径均小于连续油管的最小弯曲半径,因此在起下井过程中连续油管会发生塑性应变。在周期性塑性应变与H2S“毒化”的协同作用下,连续油管材料性能退化,塑性降低,更易发生脆性开裂。

试验认为:QT900及HS-90钢具有一定的抗硫腐蚀性能,断裂的主要原因是连续油管壁厚减薄严重,导致部分薄弱位置应力集中(超过临界应力),从而诱发应力腐蚀开裂。

3 防腐对策研究

不管是硫化氢腐蚀还是二氧化碳的腐蚀,对于连续油管的腐蚀而言,其基本的防腐方式主要有以下几种:选用耐蚀管材、涂刷防腐蚀涂层、控制腐蚀介质和使用缓蚀剂等[5]。

3.1 耐蚀管材

目前在油气田应用的抗硫化氢和二氧化碳腐蚀钢材,多数都含有Cr,在工况恶劣的高含硫气田甚至直接选用镍基管材(比如普光气田)。通常使用的经济型耐蚀钢材有1Cr,9Cr和13Cr等,其中13Cr马氏体不锈钢的使用量最大。耐蚀管材的连续油管在国内还没有成熟产品,处于研究阶段,且由于油气田成本的控制、作业费用的减少也限制了耐蚀管材连续油管的研发和使用。

3.2 表面涂镀渗层

表面涂镀渗层主要的技术包括:耐蚀合金、内衬聚合物技术、渗氮、镀层(电镀或化学镀)和环氧酚醛涂层,其中环氧酚醛涂层应用广泛,涂镀渗层要求厚薄均匀,且整体涂镀层表面100%无针孔,但连续油管普遍尺寸较小,不宜涂镀施工,同时连续油管绕导向拱和卷轴进行起下井时会遭受弯曲和拉直,涂镀层易开裂破损,形成“小阳极大阴极”加剧腐蚀。

3.3 控制腐蚀介质

酸化解堵施工中,气井井筒内的硫化氢、二氧化碳含量和产出水是一定的,是较难改变的,控制腐蚀介质的方法只有降低酸洗液的腐蚀性,即降低酸洗液的酸液用量,但为了保证解堵施工的效果和效率,酸洗液必须保持一定的浓度。

3.4 缓蚀剂保护

通过腐蚀试验和现场连续油管断裂的腐蚀形貌分析,认为只要能够有效降低连续油管的硫化氢和二氧化碳的电化学腐蚀速率,QT900及HS-90是可以满足现场施工要求的,因此,为保证施工安全,必须有效降低连续油管的腐蚀,选择缓蚀性能好的高温酸化缓蚀剂是关键。

3.4.1 模拟试验条件及方案设计

试验执行石油行业相关标准以及美国腐蚀工程师协会标准RP 0775—2005《油田生产中腐蚀挂片的准备和安装以及试验数据的分析》,同时根据普光气田酸洗施工的工况环境,制定试验方案。试验介质主要成分按照现场施工酸洗液的配方12%HCl+2%醋酸+1.5%铁稳剂+1%高效起泡剂+5%缓蚀剂,测试时间24 h,试验材质选用QT-900和HS-90两种材质钢样,硫化氢分压3 MPa,二氧化碳分压2 MPa,普光气田的井深在6 000 m以内,考虑温度梯度和评价结果的安全性,以及后期酸化解堵的需要,将试验温度设定为130℃,以极端的腐蚀环境作为酸化缓蚀剂评价筛选的基础。

3.4.2 缓蚀剂筛选

通过技术交流,与国内外厂家和高校研究中心联系,获取14个高温酸化缓蚀剂样品,先在同样的工况下进行不含硫模拟试验,在130℃无硫环境下发现只有采用14号缓蚀剂后材料的腐蚀速率可以接近标准规定的20 g/(m2·h)。

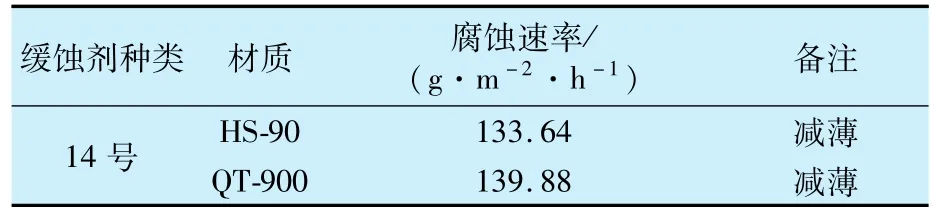

对于筛选出的14号缓蚀剂进行有硫化氢和二氧化碳分压模拟状态下的试验,试验结果见表1。由表1可以看出,14号缓蚀剂在含硫工况下缓蚀效果不明显。目前在用的缓蚀剂在含硫条件下都大于 20 g/(m2·h)标准。

表1 含硫工况下的腐蚀速率

3.4.3 自主研发缓蚀剂

为解决连续油管的腐蚀问题,在筛选的缓蚀剂未能满足要求的情况下,开展了研究攻关,进行自主研发缓蚀剂。研发思路如下:

(1)充分考虑腐蚀环境:管道外壁腐蚀介质可能为气、液共存的两相流;含盐酸、H2S和CO2等高温高压环境,强酸性条件。

(2)充分考虑缓蚀剂的类型、作用机理及适应性等,以多组分有机吸附型缓蚀剂为主剂,以微量增效剂为助剂进行复配。

(3)复配的缓蚀剂能在钢铁表面形成一层连续的吸附膜,降低酸性介质中的H+接近金属表面的概率或减少表面活性,增加电化学反应阻力,使腐蚀速率降低。

(4)利用HOMO和 LUMO理论,优化配方。复配的缓蚀剂中各组分(大分子、小分子)极性基团中心原子的未共用电子对和金属形成配价键而竞争吸附,形成多中心吸附点,而各组分中非极性基团的链长短搭配,使得吸附膜更致密[6]。

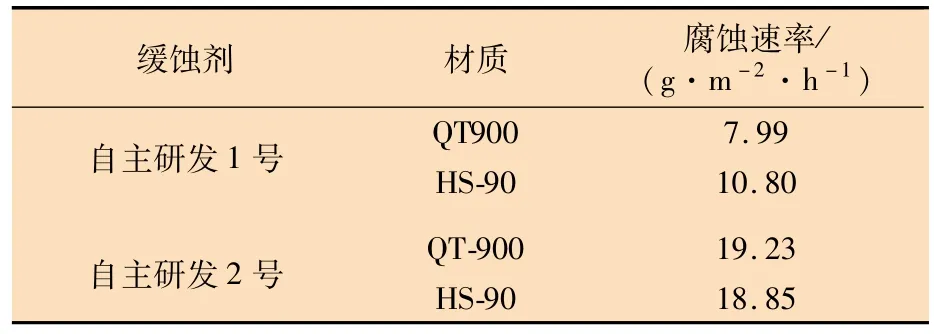

现有缓蚀剂在硫化氢、二氧化碳和高温酸液并存的腐蚀介质中吸附性、成膜性差,易结焦、缓蚀效果差,含有低沸点、易挥发且剧毒物质丙炔醇组分等,鉴于此种情况,提供一种胺类衍生物缓蚀剂。通过分析局部腐蚀机理及硫化氢条件下腐蚀严重加剧原因[7],调整了缓蚀剂配方,防止发生局部腐蚀及硫化氢对于缓蚀剂膜的破坏。经过多次试验后,研发出一种包含胺类衍生物,将最外层均有未成键电子对的氮、氧、硫元素集中到一种化合物上,使其在金属表面产生多吸附中心,使其吸附更牢固,控制金属腐蚀;选取高沸点的炔醇类缓蚀剂,保证了高温下炔醇类缓蚀剂组分在金属表面的紧密吸附,综合表面活性剂、低分子醇与点蚀抑制剂的优势,实现缓蚀剂在金属表面吸附的紧密性并抑制点蚀,且该缓蚀剂环境影响小。试验结果见表2。从表2可以看出,所复配缓蚀剂可以使得连续油管的腐蚀速率在含硫条件下小于 20 g/(m2·h)。

表2 在自研2号缓蚀剂下的腐蚀速率

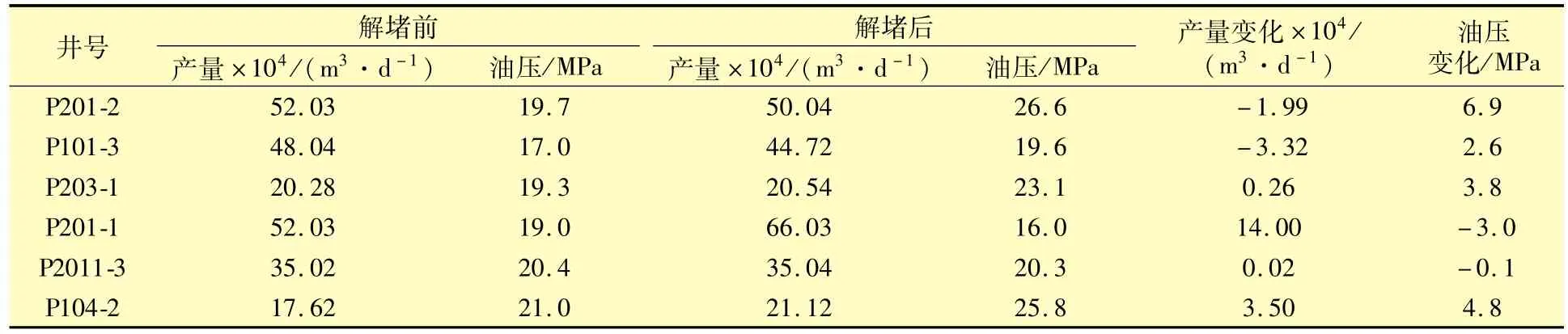

4 现场应用

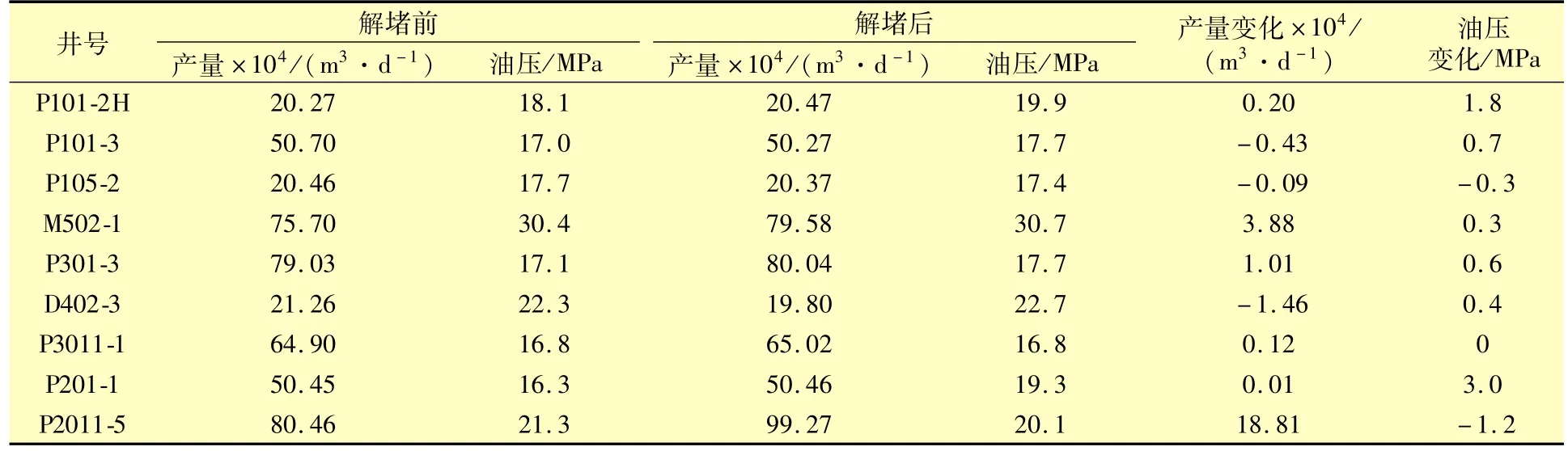

通过高含硫气井井筒连续油管解堵技术,使用酸化解堵液的配方12%HCl+2%醋酸+1.5%铁稳剂+1%高效起泡剂+3%缓蚀剂(自主研发复配缓蚀剂)满足了普光气田气井井筒解堵的需要。目前普光气田累计实施连续油管井筒解堵20井次,酸化解堵施工中未出现连续油管腐蚀穿孔和断裂等安全事故,作业施工顺利进行,有效地解除了井筒堵塞物,疏通了酸性气体产出油管通道,气井生产压力差明显降低,产能得到了有效释放。解堵前后增产效果见表3。

表3 解堵前后增产效果统计

续表3

5 结 论

(1)通过失效分析表明P103-1连续油管微观断口具有氢鼓泡和氢致微裂纹,为氢致开裂型应力腐蚀断口。

(2)通过试验认为连续油管具有一定的抗硫性能,断裂的主要原因是连续油管减薄严重,导致部分薄弱位置应力集中超过临界应力,从而诱发应力腐蚀开裂。

(3)选择缓蚀性能好的高温酸化缓蚀剂是防止连续油管电化学腐蚀的关键,自主研发的一种复配缓蚀剂,在普光高含硫化氢、二氧化碳和高温酸化的环境下腐蚀速率能控制在20 g/(m2·h)以下。