普光气田高含水期集输系统防腐蚀技术研究及应用

2020-12-28吴敏

吴 敏

(中国石油化工股份有限公司中原油田普光分公司,四川达州635000)

普光气田属典型高含硫化氢天然气田,集输系统选用湿气加热保温混输工艺,因此对防腐蚀技术要求较高,集输系统采用了“抗硫管材+缓蚀剂+阴极保护 +智能清管”立体防腐蚀技术[1]。井口采出的天然气在集气站内经加热、节流、分离、计量后外输,采用“加热保温+注缓蚀剂+水合物抑制剂”工艺经支线进入集气干线,最后输送至总站。站外集输管线外防腐采用“防腐保温层+阴极保护”技术,内防腐采用“缓蚀剂连续加注+缓蚀剂批处理涂膜”技术,从而减缓恶劣工况下介质对设备和管道的腐蚀[2]。气田产出水由投产初期的CaCl2水型逐渐转变为NaHCO3水型。

1 高含水期对腐蚀的影响

(1)气井产出水水型由凝析水转变为地层水,腐蚀速率随之增加。

对气田产出水投产以来变化情况进行统计分析,结果表明:pH值呈逐渐升高的趋势,由酸性变为碱性(pH值由5升高至9);通过对比气井产出水中各项离子浓度,碳酸氢根离子浓度与pH值变化呈正比,且变化趋势一致,是pH值升高的主要原因。同时通过腐蚀挂片历史监测数据对比分析,随着气井产水量增加,腐蚀速率明显增加,并持续超过0.076 mm/a的控制标准。

(2)高含水期缓蚀剂性能降低,腐蚀速率增大。

随着产出水pH值升高,缓蚀剂缓蚀性能下降。在体积分数为1 000μL/L的条件下,CaCl2水型腐蚀能够得到有效抑制,但NaHCO3水型腐蚀超标。

2 缓蚀剂加注浓度调整

2.1 电化学法模拟试验

采用极化电阻法对腐蚀速率进行评价。利用腐蚀电流与极化曲线在腐蚀电位附近的斜率成反比关系,通过极化电流密度与极化电位,推导出自然腐蚀电流密度方程和Tafel常数,从而拟合曲线求出平均腐蚀速率[3]。

在电化学测试三电极体系中工作电极为L360试样,辅助电极为石墨棒,参比电极为饱和甘汞电极(SCE)。试验在石英玻璃电解池中进行,使用某公司生产的Reference 600型电化学工作站,并用自制可控温不锈钢屏蔽箱进行屏蔽,试验温度为50℃。极化曲线测试范围为-1.0~-0.3 V,扫描速率为2 mV/s。

2.1.1 试验设计

(1)试验方法

通过对不同水型(氯化钙或碳酸氢钠)的溶液进行动电位扫描测试,拟合计算平均腐蚀速率来总结其规律。

(2)试验材料

器材:烧杯、玻璃棒、0.5 mL移液管、50 mL量筒、250 mL量筒、牛角药勺等;

仪器:电化学工作站,pH计;

药剂:氢氧化钠、盐酸等。

(3)试验步骤

①配液:根据气田前期产出水物性,在实验室内配制氯化钙水型模拟溶液(见表1),碳酸氢钠水型采用P103-1井现场产出水,配制成18组溶液(见表2)。

②电极准备:L360QS材质标准电极(面积为1 cm2、厚度大于2 mm)分别用360号、600号和800号砂纸打磨,然后用蒸馏水冲洗,再用无水乙醇擦拭,备用。

③电解池准备:将配好的溶液倒入电解池;连接好相应的电极,且电化学工作站与电脑通过USB接口相连,打开电化学工作站待开路电位稳定后开始测试。

④电化学测试:按仪器操作规程,设置好相关参数后进行动电位扫描。

⑤试验完毕后,清理好现场,再进行拟合计算平均腐蚀速率。

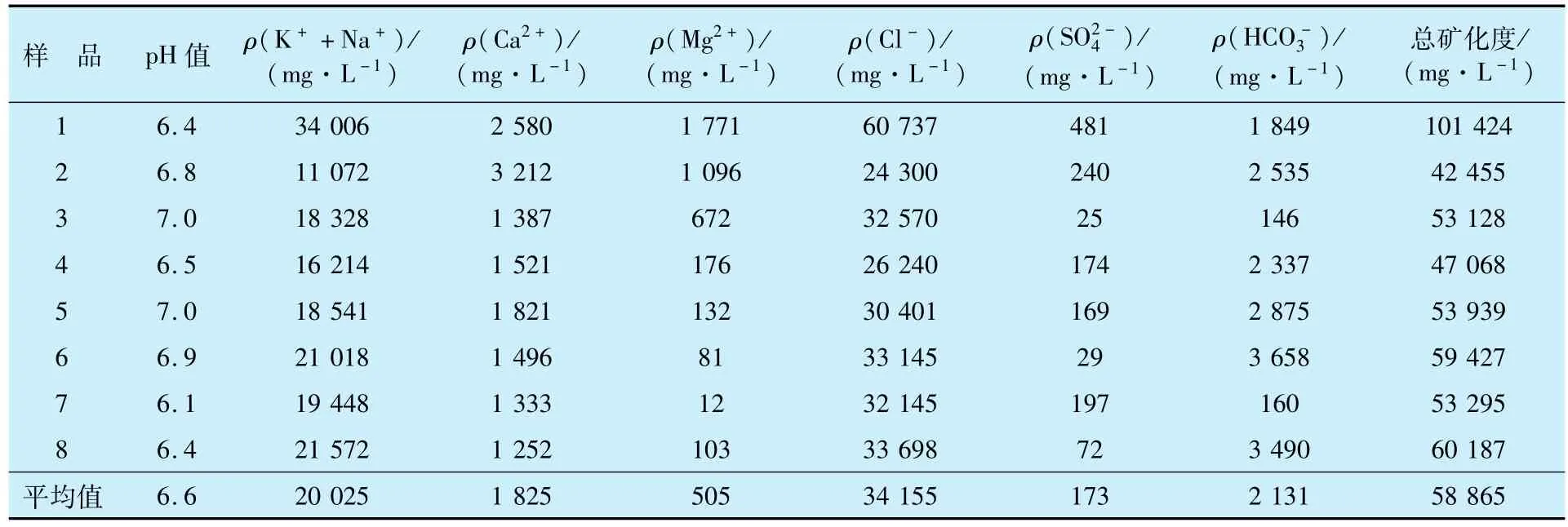

表1 氯化钙水型溶液模拟液配置

表2 电化学正交试验溶液配置

2.1.2 试验结果

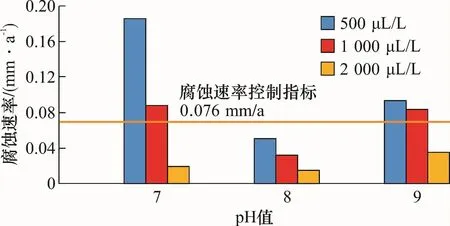

(1)氯化钙水型

溶液中缓蚀剂(CI-1204)的体积分数为1 000 μL/L时,在pH值分别为5,6和7的条件下,平均腐蚀速率均低于0.076 mm/a(见图1)。

图1 氯化钙溶液平均腐蚀速率

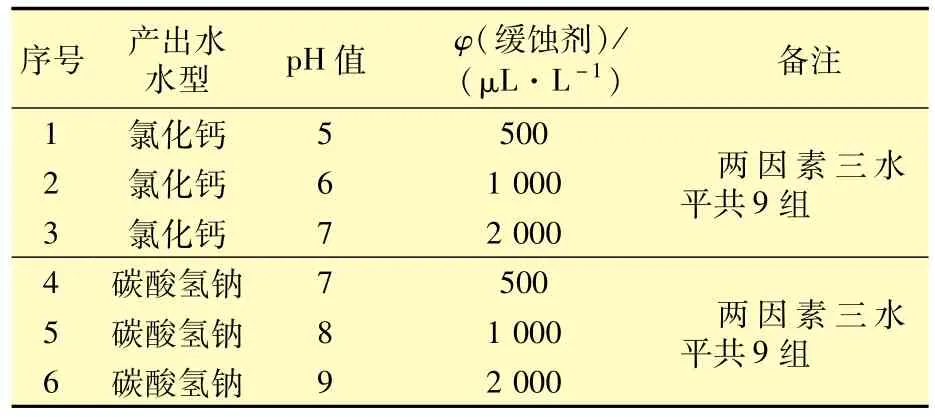

(2)碳酸氢钠水型

溶液中CI-1204的体积分数为2 000μL/L时,在pH值分别为7,8和9的条件下,平均腐蚀速率均低于0.076 mm/a(见图2)。

图2 碳酸氢钠溶液平均腐蚀速率

2.2 高压釜模拟试验

2.2.1 氯化钙水型

溶液中 CI-1204的体积分数为1 000μL/L时,在pH值分别为5,6和7的条件下,腐蚀速率受控,平均腐蚀速率均低于0.076 mm/a。趋势与电化学结果一致(见图3)。

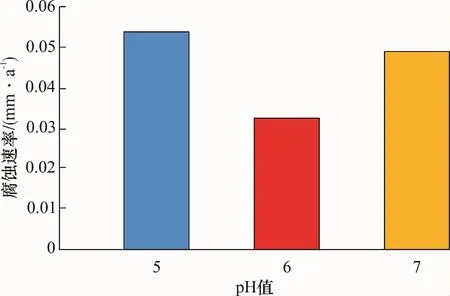

2.2.2 碳酸氢钠水型

溶液中 CI-1204的体积分数为1 000μL/L时,在pH值分别为8,9的条件下,腐蚀速率超标,远高于 0.076 mm/a的控制标准(见图4)。

图3 氯化钙条件下腐蚀速率对比

图4 碳酸氢钠条件下腐蚀速率对比

CI-1204缓蚀剂自身pH值为4.0~5.0,其主要组分咪唑啉类在偏碱性NaHCO3水型条件下易水解开环,生成产物为长链烷基酰胺,导致缓蚀剂在金属表面的吸附、覆盖作用减弱,缓蚀性能降低。

2.3 缓蚀剂加注浓度优化

由于水型、pH值改变后,碳酸氢钠水型在缓蚀剂体积分数为1 000μL/L时腐蚀速率严重超标,需要对缓蚀剂加注浓度进行优化[4],试验选用P103-1井产出水,缓蚀剂选用体积分数分别为2 000,3 000和4 000μL/L三种。

2.3.1 试验设计

试验条件:P103-1产出水1.5 L+CI-1204缓蚀剂体积分数分别为2 000,3 000和4 000μL/L;

挂片:L360QS挂片(液相8片);

压力:H2S1.5 MPa,CO21 MPa,N25.5 MPa;

时间:168 h;

速度:300 r/min;

温度:40℃。

2.3.2 讨 论

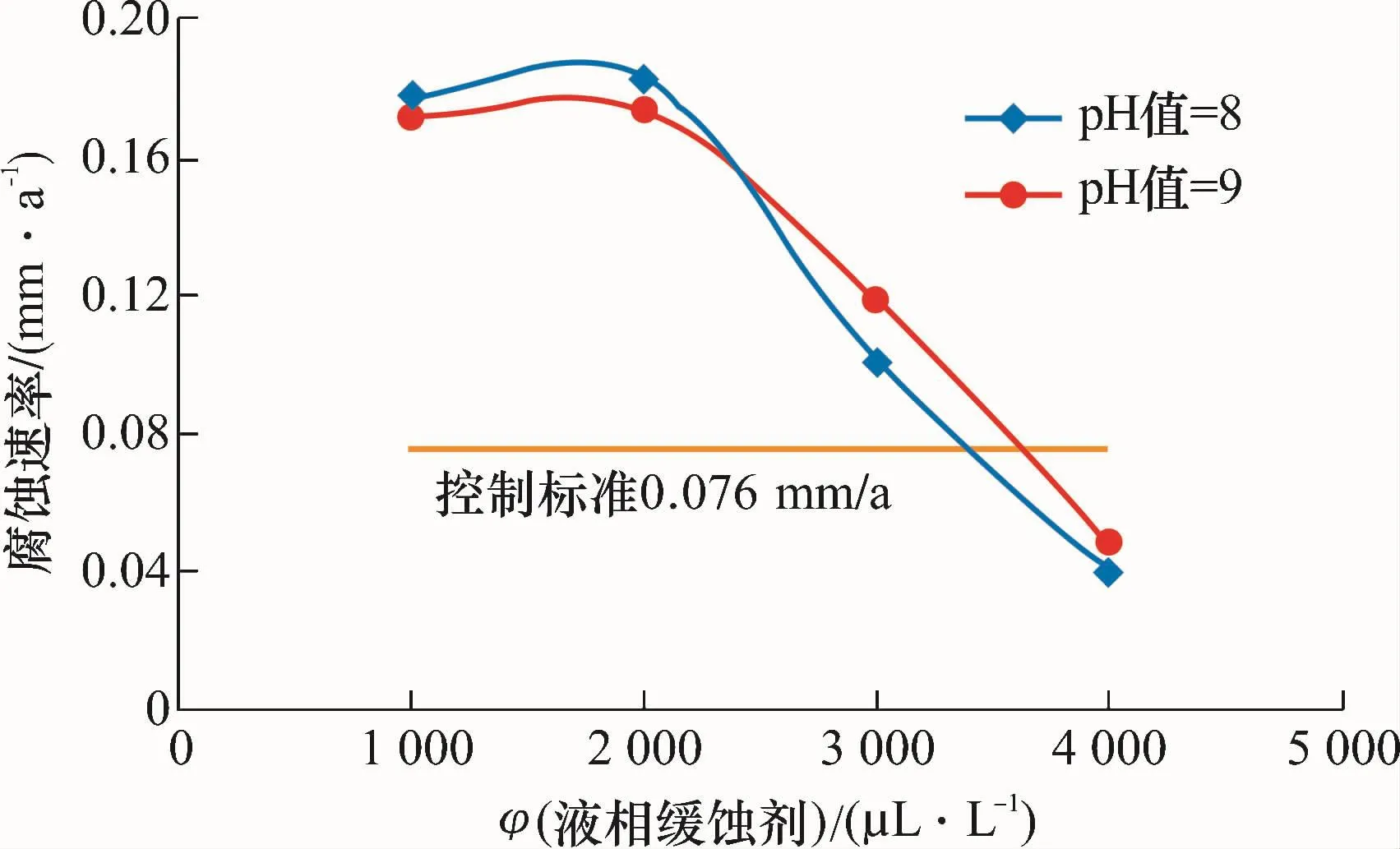

通过模拟现场生产工况,连续加注水溶型缓蚀剂体积分数提高到4 000μL/L,pH值为8和9时,试样的平均腐蚀速率均低于0.076 mm/a标准要求(见图5)。所以水溶型缓蚀剂在碳酸氢钠水环境下最优理论加注体积分数为4 000μL/L。

图5 不同缓蚀剂加注量下腐蚀速率对比

3 缓蚀剂连续加注量理论判断标准

3.1 理论依据

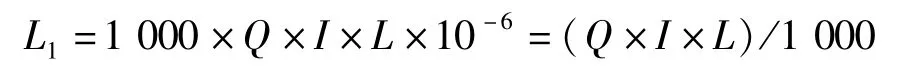

以产出液为基准计算加热炉进口缓蚀剂加注量:

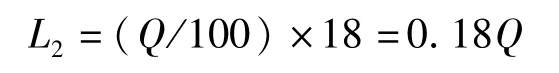

依据产气量、加注浓度18 nL/L计算加热炉进口缓蚀剂加注量:

式中:Q表示日产气量,10 000 m3;I表示液气比,1∶10 000;L表示液相理论缓蚀剂加注浓度,μL/L;L1表示以产出液为基准时缓蚀剂加注量,L;L2表示以产气量为基准时缓蚀剂加注量,L。

3.2 判断标准

(1)CaCl2水型缓蚀剂加注量理论判断

当L1<L2时,即 I≤0.18时,应以产气量为基准加注缓蚀剂;

当L1>L2时,即 I>0.18时,应以产液量为基准加注缓蚀剂。

(2)NaHCO3水型缓蚀剂加注量理论判断

当L1<L2时,即I≤0.045时,应以产气量为基准加注缓蚀剂;

当L1>L2时,即I>0.045时,应以产液量为基准加注缓蚀剂。

4 工艺优化

(1)新增井口分水工艺

产水气井井口新增气水分离工艺,产水全部外输至污水处理站处理,从而降低系统内水量,降低缓蚀剂投加总量,控制液相腐蚀。

(2)去盲端,优化旁通

从工艺上消除不必要的盲端管段和旁通流程,消除积液死区工艺,减少局部腐蚀。

(3)优化积液管段

积液管采用偏心大小头设计,优化变径方式。间歇运行工艺增加吹扫环节,避免积液停留,预防腐蚀发生。

5 结 论

气田高含水期产出水呈现产水量大、pH值高和矿化度高等特点,集输系统腐蚀速率也超过相关标准要求,通过对高含水期集输系统不同水型、不同缓蚀剂浓度条件下腐蚀速率的模拟,建立了缓蚀剂加注判断标准,优化了缓蚀剂加注浓度,有效地控制了内腐蚀速率。

该技术已在普光气田现场试验及应用,局部超标部位腐蚀速率均已低于0.076 mm/a的标准要求,保障了集输系统的安全、平稳运行。