基于高低压控制的无阻高频脉冲电源的设计*

2020-12-28刘雨兰

刘雨兰

(江苏信息职业技术学院智能工程学院,江苏无锡 214153)

0 引言

目前,电火花数控线切割机床普遍使用的高频电源是有阻脉冲电源[1]。该电源结构简易,经济实用,但由于采用电阻作为限流元件,在电极丝间歇放电的过程中,约75%的能量都被电阻消耗[2-5],电源损耗严重,利用率非常低。为了降低能耗,提高放电能量利用率,世界很多国家竞相深入研究无阻脉冲电源,其中日本与瑞士两国研究成果较好,其效率大于70%[6-8]。我国也早已研究开发该脉冲电源,市场多家开发的该电源已上市,但稳定性较差,故障率偏高,实际生产水平仍然参差不齐。至此,本文利用高低压回路技术,取长补短,高压有阻回路击穿性能强、引弧好,低压无阻回路引弧能力差,实现一种无阻高频脉冲电源的设计,解决了高精度与高速度加工的矛盾,同时能显著提高原有机床的电能利用率。

1 电源的拓扑结构

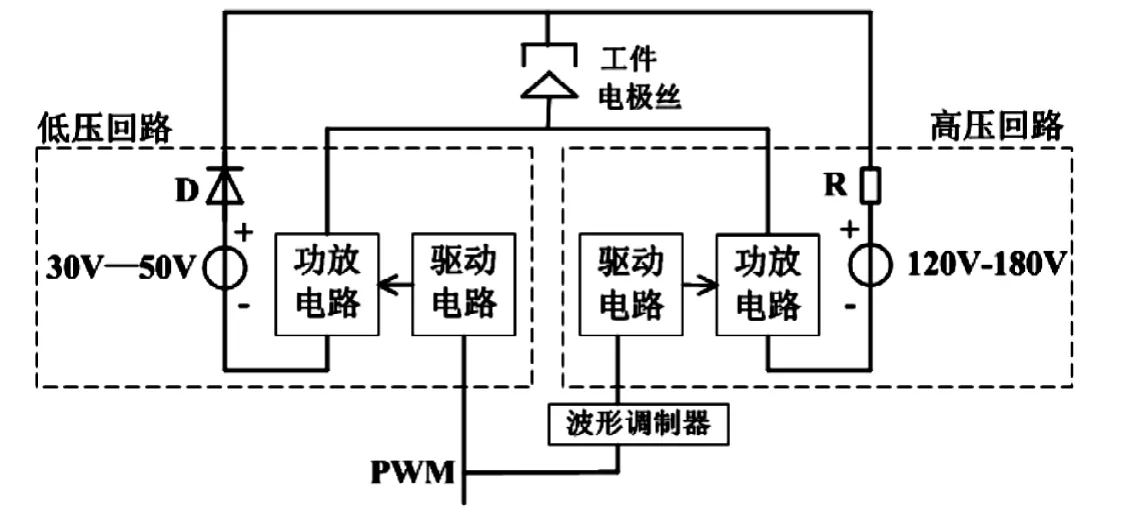

高电压介质击穿能力强,低电压击穿能力相应要低一些,因此,引入了与加工电脉冲频率相等的高压脉冲,其双电源无阻高频脉冲电源的拓扑结构见图1,低压回路30V~50V,高压回路120V~180V,两个电路并联,给电极丝(负极)与工件(正极)进行供电,使用二极管把高压回路与低压回路隔断。

工作时,高、低压回路由PWM进行控制,单片机发出的PWM脉冲信号分两路,一路直接控制低压回路前置驱动电路,另一路经波形调制器后控制高压回路前置驱动电路。通过在每个加工电脉冲(30V~50V)波形上附加一个小能量的高压脉冲(120V~180V,20W),高压回路使间隙先引燃击穿,低压回路放电蚀除材料,从而提高脉冲击穿的可靠性和稳定性,可使电源利用率达70%以上。

2 电路的设计

该无阻脉冲电源电路包括波形调制器、驱动电路、双脉冲功放电路。波形调制器由积分电路与NE555双稳整形电路构成,P WM 波经积分电路、N E5 55 双稳整形电路输出,通过双稳电路的微调,可使高压脉冲初始角作前后时间的微移,以实现不同材料和不同厚度加工,获得更优良的加工效果。

驱动电路采用芯片TLP250,电路简单,用来驱动大功率MOSFET栅极[9-10],其最大驱动能力达1.5A。并且驱动带光电隔离,保证了PWM电路与双脉冲功放电路的可靠隔离。

图1 无阻脉冲电源电路的拓扑结构示意图

双脉冲功放电路见图2,由高压回路的功放电路与低压回路的功放电路组成,主要器件大功率场效应管选用IRF250,高压回路采用2路并联,驱动信号IN1同时控制通断,以提供足够的功率。低压回路图中有2路并联,实际使用时为6路并联,其驱动信号IN2、IN3、IN4、IN5、IN6、IN7工作时可根据实际加工零件确定其通断,从而实现不同的加工电流。电路中用2个电源给高压有阻回路与低压无阻回路分别供电,120V~150V高压经限流电阻R201,与30V~50V电压经二极管D201电路直接并联去工件正+,所有回路的MOS管输出端直接并联去钼丝负-,实现真正的双脉冲高低压波形切割。

3 加工测试

该无阻脉冲电源在实际的数控线切割机床上加工,得到了如下测试结果。如图3所示,高、低压脉冲电源频率为1KHz,在高、低压脉冲电源频率不变的状态下,低压脉冲通过小占空比可实现小电流低功耗的精度切割加工。

如图4所示,高、低压脉冲电源频率为1KHz,在高、低压脉冲电源频率不变的状态下,通过低压脉冲电源占空比的扩展,可现实大功率高速度加工要求。

如图5所示,当脉冲电源频率超过4K时,随着频率的上升,其切割效率下降,丝损率上升。当频率大于15K~20K时,放电状态异常并出现拉弧甚至出现烧丝问题,同时加工性能很弱。试验检测中发现当脉冲电源频率设置在该频率区间内进行二次加工切割时,具有较高的表面光泽度和成形精度。

图2 双脉冲功放电路

图3 高、低压电源波形图(1KHz,占空比10%)

图4 高、低压电源波形图(1KHz,占空比40%)

由此可见,该无阻脉冲电源在多刀切割加工工艺中,第一刀脉冲电源频率为0.5K~1.1K较好,第二刀脉冲电源频率设置可大于15K~20K切割加工较好,需要表面光洁度要求高的,其脉冲电源频率可以相应提高,但不宜超过20K,以免造成烧丝和断丝问题。

图5 高、低压电源波形图(20KHz,占空比10%)

4 结论

本文设计的无阻脉冲电源实现了双脉冲波形切割加工,其加工效率和电源利用率是有阻脉冲电源无法实现的,这将会带来巨大的社会效益和市场效益,有着很好的市场应用前景,为电火花线切割加工的进一步发展开辟了一个新的局面。