基于虚拟装配技术的船舶制造现场可视化

2020-12-27富威郑志军龚军军徐芸洁

富威,郑志军,龚军军,徐芸洁

哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001

如今的中国已从昔日的有海无防,跻身到海上强国。中国船舶工业用了30 多年的时间,在一穷二白的基础上,建立了比较完整的船舶工业体系,又用了20 多年的时间,发展成为世界第三造船大国,2010 年以后,中国的造船总量开始超过韩国,成为世界第一造船大国。但是造船大国与造船强国之间仍然存在一定的差距,中国若要成为造船强国,就必须在船舶的设计与制造阶段突破传统的造船方式,学习先进的造船技术,提高造船质量,降低生产成本,缩短制造周期。与其他应用数字化程度较高的制造行业相比,船舶行业仍然具有较高的劳动密集型特点。若要完整地制造出一艘轮船,所涉及到的构件数量应在千万级别以上,船体分段的大部分装配工作,都是通过生产现场的装配人员完成[1]。

据调研显示,日韩等国家在船舶产品的生产过程中,会安排30%左右的人力从事与船体装配有关的工作;船体装配所需要的工时占船舶制造过程总工时的50%左右,装配成本占生产成本的40%左右。由此可见,船体分段的装配过程在船舶制造过程中占据着十分重要的环节,船体分段装配过程的改进和完善对于提高造船质量、缩短制造周期、降低生产成本具有重大的意义。

目前,我国造船厂针对船体分段制造过程所使用的设计工具和设计方法仍然比较落后,主要是通过设计人员根据自身的经验,对船体分段的制造过程进行设计。由于船体分段在制造过程中,涉及到的构件数量十分庞大、装配过程非常复杂,设计人员仅凭自己的工作经验和所学知识,很难在船体分段的设计阶段准确把握装配序列的可行性、施工过程的复杂性和施工空间的开阔性等影响生产进度的因素,从而使很多潜在的问题不能在设计阶段显现出来,只能在真实的制造过程中暴露出来,导致制造成本和制造时间具有不确定性[2-3]。在国外Murali 等[4]通过分析产品中各个零部件之间的约束方向,提出了基于约束分析理论的装配序列规划方法,该方法能够求出产品中各个零部件的装配优先关系,从而生成装配序列;Deepak 等[5]通过对产品的层次关系图进行研究,提出了运用软件计算的方法,解决了产品的装配序列规划问题;Kumar 等[6]在对多模型装配系统进行研究时,将可行的装配序列进行了重构,使用户能够指出干涉零件子集,从而设计出多模型重构装配系统,便于产品生成可行的装配序列。

国外对于虚拟装配技术的装配路径规划问题研究较早,如Soran 等[7]通过研究零部件拆卸方向时的角度,确定出产品零部件的装配路径;Ghandi 等[8]通过对零部件的拆卸类型进行分类研究,得出了根据拆卸类型生成的优化拆卸路径;Pan 等[9]提出的位姿空间法,实际上就是用空间中的一个点来代替运动部件的位姿,从而实现无碰撞的路径规划;Wei 等[10]提出的复杂环境下装配路径的辅助方法,能够得出零部件在简单结构中的平移运动路径规划;Samir 等[11]通过提出虚拟现实的近似捕捉概念,研发出了一种虚拟装配规划系统,当产品模型在该系统内进行装配时,零部件在靠近预设位置时,能够通过交互操作自动完成装配;Han 等[12]通过采用虚拟原型技术,设计出的虚拟原型飞机,包括了三百多万个基本的零部件,使设计人员和施工人员能够在该场景中自由穿行,查看任意零部件的装配路径及装配信息。

为了解决制造过程中所暴露的问题,施工人员不得不对问题产品进行返工处理,这样不仅会增加生产成本、降低工作效率,甚至会影响船体分段的整体质量。

1 船体分段的虚拟装配流程

虚拟装配过程主要是对装配过程中的每一步操作进行细化和分析,从而明确装配方案。将装配方案导入到虚拟环境内,模拟装配过程中所涉及到的零部件、装配工具和施工人员的运动情况,对零部件的装配序列进行规划,并对各个零部件之间或者零部件与装配工具之间是否存在干涉现象进行检测,从而评估装配方案的可行性。

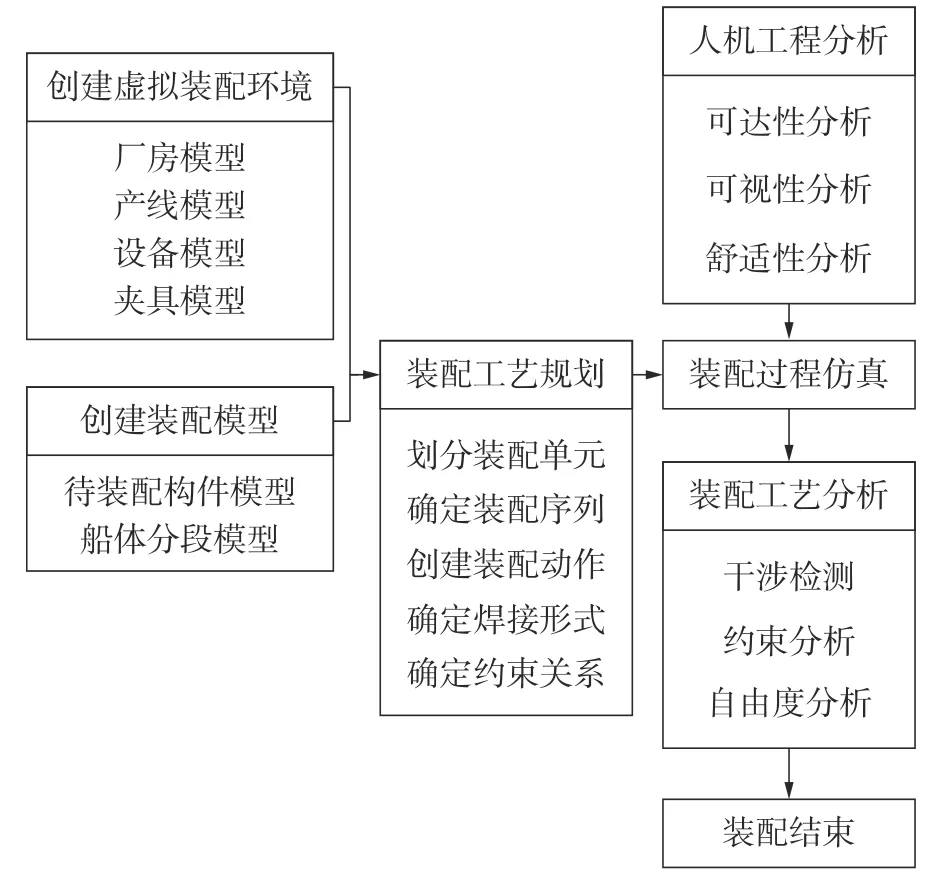

虚拟装配是通过对装配过程中的每一步操作进行分析与验证,从而对装配方案的可行性进行评估的过程。本文主要是基于DELMIA 仿真软件对虚拟装配技术进行研究的,船体分段的虚拟装配流程如图1 所示。

图1 船体分段的虚拟装配流程

1)创建装配模型

本文所研究的船体分段模型是使用CATIA三维设计软件建立的。在船体分段的设计阶段,设计人员会根据船体分段的特点进行待装配构件的建模,完成建模后,将其装配成船体分段模型,完成船体分段的三维模型建立[13]。

2)创建虚拟装配环境

创建虚拟装配环境的前提是要先完成对现场装配资源三维模型库的构建。现场装配资源的三维模型库主要包括厂房模型、产线模型、设备模型和夹具模型等。通过对船体分段三维模型和现场装配资源三维模型库的建立,可以在DELMIA仿真软件中将其导入,并创建出虚拟装配环境。

3)装配工艺规划

船体分段的装配工艺规划是虚拟装配过程中重要的部分之一,其任务主要是制定合理的船体分段装配流程。主要研究内容包括划分装配单元、确定装配序列、创建装配动作、确定焊接形式和确定约束关系等。

4)人机工程分析

目前船体分段的装配过程仍以手工装配为主,因此应考虑到装配过程的可达性、可视性和舒适性等因素对施工人员的影响。

5)装配工艺分析

船体分段在进行虚拟装配仿真的过程中,应通过装配工艺分析找出装配过程中存在的缺陷,及时对其进行修改,保证装配方案的可行性。常用的分析方法有干涉检测、约束分析和自由度分析等。

通过在DELMIA 仿真软件中对船体分段的装配过程进行虚拟装配分析,可以在船体分段进行真实装配前发现装配方案的漏洞,从而减少了因设计不合理等因素导致的返工现象,使装配效率显著提高。

2 现场可视化系统内容

分段装配图纸是在满足船东设计要求和船厂生产水平的前提下,设计出来的指导性工艺文件,其主要作用是指导生产现场的施工人员完成装配任务。通过对船体分段生产现场的实地调研,发现这种传统的分段装配图纸已经不能够满足现场施工人员的需求,主要体现在以下几方面:

1)传统的分段装配图纸只能对构件的主要尺寸进行标注,现场施工人员无法得知其他的尺寸信息,只能根据自身经验进行猜测或者与设计人员进行沟通获得,使装配工作的准确性和装配效率明显降低;

2)传统的分段装配图纸不能够清晰地表达出具体的装配过程要求,只能表达出装配结果的要求,对施工人员的指导性作用差;

3)传统的分段装配图纸所表达的装配信息比较混乱,直接表达出了整个分段的装配信息,没有按照具体的工位进行分类;

4)传统的分段装配图纸在进行修改时,会涉及到修改周期长、工作量大等问题,不便于操作。

针对上述不足,本文提出了基于虚拟装配技术的现场可视化系统,将设计部门与生产现场之间的信息进行无缝连接,使生产现场能够共享三维设计成果,指导施工人员完成生产工作。

现场可视化系统采用二维图纸、文字信息和虚拟动画3 种不同的信息形式对船体分段的制造过程进行表述,并指导生产工作。其中二维图纸主要表达构件尺寸、装配关系和连接形式等信息;文字信息主要对工艺信息进行阐述说明,并对装配过程进行辅助说明;虚拟动画主要为施工人员展示船体分段的制造过程、所需设备和操作方式等信息,指导具体的操作步骤。

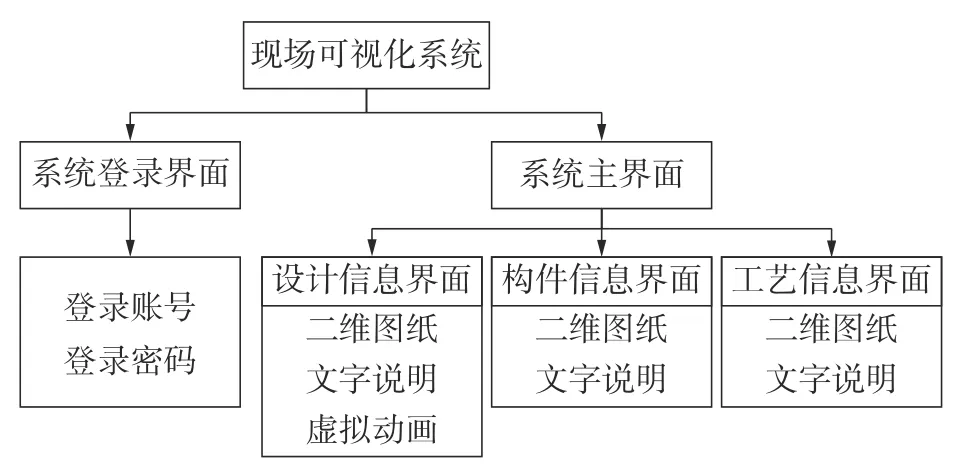

本文所提出的现场可视化系统的内容如图2所示,其中主要包括系统的登录界面和系统的主界面2 个部分。系统的登录界面应具有限制访问权限的作用,登录现场可视化系统时需要出示账号和密码,账号和密码只有生产现场的施工人员才能拥有,其他人员无法登录现场可视化系统进行操作。系统的主界面主要包括船体分段的基本信息、导航浏览窗口和模型图纸等内容。导航浏览窗口内主要包括生产设计信息、构件详细信息和装配工艺信息3 个部分,点击相应的名称即可进入相应的界面内部。其中生产设计信息界面内主要包括船体分段的装配图纸、制造过程的虚拟动画和典型工位的示范应用,典型工位的示范应用指的是组立加工工位、拼板焊接工位、底板焊接工位、底板检测工位、对口焊接工位和分段吊装工位等过程的工艺信息、装配图纸和虚拟动画,可以为施工人员展示具体的装配序列、装配路径和施工方式,使施工人员全面地了解制造任务,减少操作失误,提高生产效率。构件详细信息界面内可以根据船体分段的分解视图,在导航浏览窗口内进行查看相应构件的设计图纸及辅助说明文字等信息。装配工艺信息界面内可以查看船体分段的装配序列和各个构件在制造过程中的基本参数,并且还可以对这些基本参数进行修改和保存。施工人员能够在这种现场可视化系统内快速查看装配信息,提高工作效率。

图2 现场可视化系统内容

3 现场可视化系统的特点

现场可视化系统能够将复杂的船体分段制造过程清晰直观地展示出来,指导施工人员进行制造工作。现场可视化系统包含很多船体分段的制造信息,如分段构件的设计图纸、装配过程的构件顺序、制造过程的工艺信息、吊装过程的基本信息和虚拟动画等。现场可视化系统是连接设计人员与施工人员之间的重要工具,也是向生产现场传递信息的重要路径。现场可视化系统与传统的施工图纸相比,具有如下特点:

1)现场可视化系统是采用文字说明和虚拟动画相结合的方式,对装配工艺信息进行描述,能够使施工人员更直观、更易懂地了解制造过程,不会与设计人员的设计思想产生偏差;

2)现场可视化系统对典型的工位添加了装配资源列表和示范应用案例,向施工人员更直观地展示了制造过程中所用到的装配资源;

3)现场可视化系统是采用编制程序的方式提取装配信息,减少了重复输入的过程,提高了工作效率;

4)现场可视化系统是通过网络进行传输的,更新速度比传统方式快,减少了因信息更新不及时产生的装配错误情况。

4 现场可视化系统的实现过程

4.1 系统的编制流程

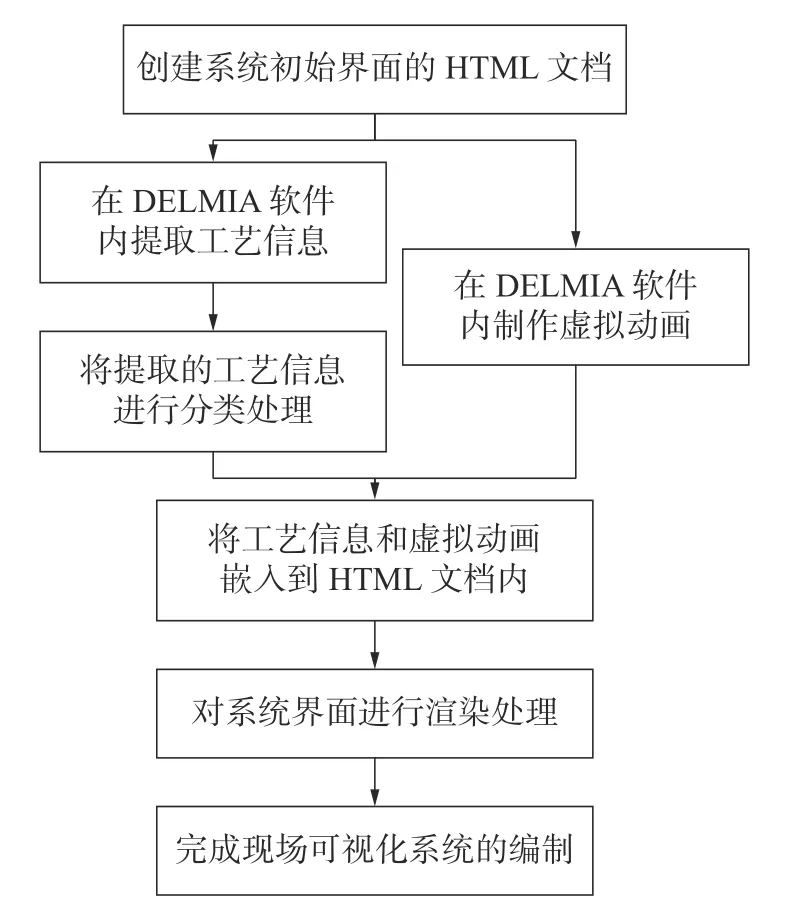

现场可视化系统的编制流程如图3 所示,首先应对系统的初始界面进行创建,初始界面主要采用HTML 语言进行编制。本文所研究的虚拟装配技术是在DELMIA 仿真软件内进行的,所以应在DELMIA 仿真软件内对制造过程中所涉及到的工艺信息进行提取,并按照系统界面的布局形式对其进行分类处理。根据制造过程中所涉及到的工位信息,在DELMIA 仿真软件内进行虚拟动画的制作。再将完成分类的工艺信息和虚拟动画嵌入到系统的初始界面后,对系统界面进行渲染处理,以满足施工人员的视觉要求。

图3 现场可视化系统的编制流程示意

4.2 工艺信息的提取

工艺信息是现场可视化系统内的重要内容,它能够对虚拟动画和施工图纸进行辅助的文字说明,帮助施工人员全面地理解船体分段的制造过程。本文所涉及到的工艺信息主要是在DELMIA仿真软件内的装配模型的产品结构树、工艺结构树和资源结构树等进行提取的。其中产品结构树可以提取出船体分段的基本信息,主要包括分段编号、分段名称等;工艺结构树可以提取出船体分段的工序信息,主要包括构件的装配顺序和装配方法等;资源结构树可以提取出船体分段制造过程中所涉及到的装配步骤和资源列表等信息。

4.3 虚拟动画的嵌入

虚拟动画能够清晰简洁地展现出分段模型和设备模型的装配顺序和运动路径,以动态直观的方式,向施工人员展示标准的制造过程及操作步骤,从而对生产现场的施工人员具有指导作用。船体分段的制造过程涉及到很多工位的协同配合才能完成,所以本文所提出的虚拟动画是精确到工位级别的,这能够详细地展示出各个工位内构件和设备的运动情况。

本文的虚拟动画是由装配信息模型在DELMIA仿真软件内,以装配序列和运动路径为依据,通过虚拟装配技术对船体分段的制造过程进行验证后,生成的制造仿真视频文件。将虚拟动画嵌入到现场可视化系统内时,采用html 语言中的object 标签进行编制,这样施工人员就能够根据工位的划分,查看到各个工位的虚拟动画,如图4所示。

图4 嵌入虚拟动画的流程示意

5 现场可视化系统的应用

现场可视化系统的主要作用是将船体分段制造过程中所涉及到的全部信息,按照一种层次分明、逻辑清晰的结构形式展示给施工人员,从而指导他们的工作。现场可视化系统可以通过造船厂的内部网络,将船体分段在制造过程中所涉及到的全部信息传送到生产现场,施工人员可以在生产现场通过使用终端设备,在现场可视化系统内查询船体分段的生产设计信息、构件详细信息、装配工艺信息、施工图纸和虚拟动画等,全面直观地了解船体分段的制造过程,从而减少了施工人员因理解偏差而产生的操作错误,提高了船体分段在制造过程中的工作效率,缩短了船体分段的建造周期,实现了生产现场的无纸化办公[14-16]。本文以船体分段的双层底结构为例,简述现场可视化系统的应用实例。

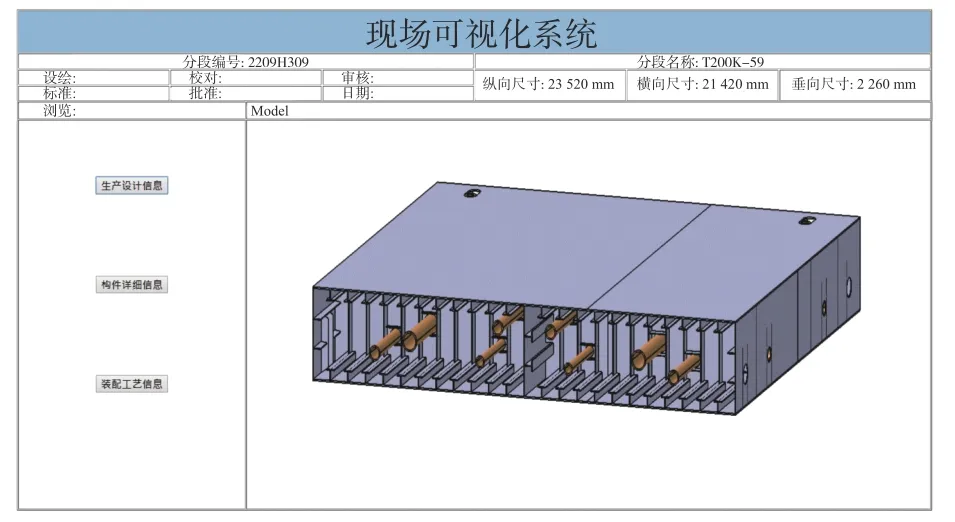

现场可视化系统的登录界面作为系统的首个界面,应能够充分展示系统的使用领域。其主要包含系统名称、编制单位、制作时间、登录账号和密码等信息,如图5 所示。

图5 现场可视化系统登录界面

现场可视化系统的主界面布局简洁,便于操作人员使用,符合人机工程学的要求。其组成主要包括船体分段的基本信息、导航浏览窗口和船体分段模型等内容,其具体的布局形式如图6 所示。

图6 现场可视化系统主界面

生产设计信息界面的组成主要包括船体分段的施工图纸、制造过程的虚拟动画和典型工位的示范应用等内容。其中施工图纸可以进行下载、打印、旋转和缩放等操作;虚拟动画可以进行全屏播放、快进、暂停和后退等操作;典型工位的示范应用内设置有浏览窗口,点击浏览窗口内的相应工位,系统会转换到相应的子界面,子界面的组成主要包括该工位所涉及到的施工图纸、工艺卡片和虚拟动画等内容,其具体的布局形式如图7所示。

图7 生产设计信息界面

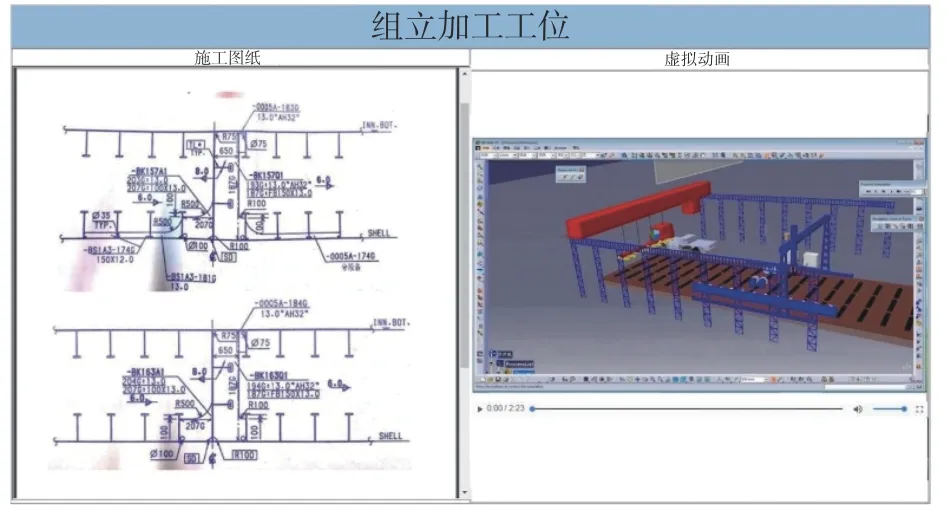

图8 组立加工工位界面

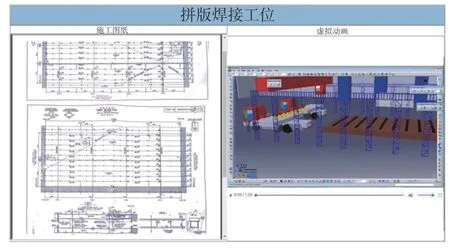

图9 拼板焊接工位界面

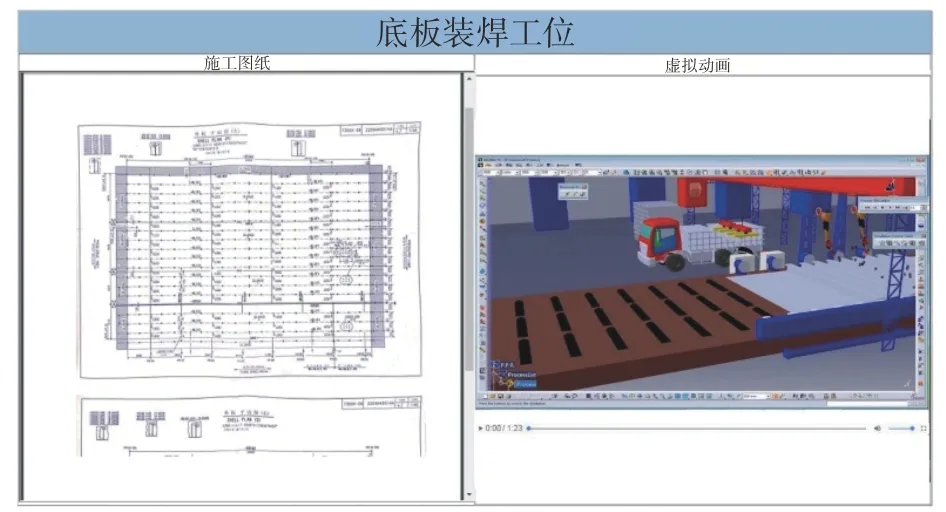

图10 底板装焊工位界面

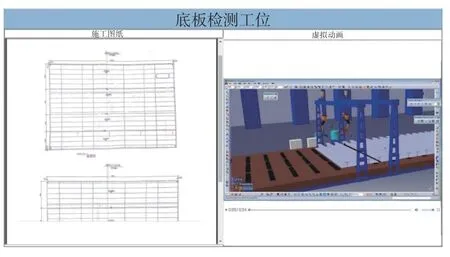

图11 底板检测工位界面

图12 对口焊接工位界面

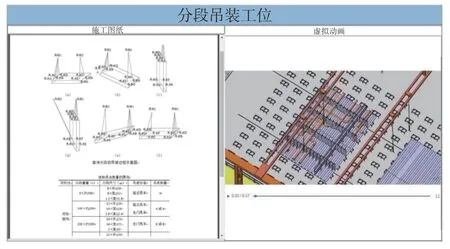

图13 分段吊装工位界面

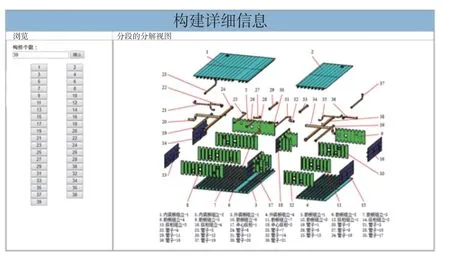

其中典型工位示范中主要包括组立加工工位、拼板焊接工位、底板装焊工位、底板检测工位、对口焊接工位和分段吊装工位。其内容有相应工位的施工图纸和虚拟动画,如图8~13 所示。构件详细信息界面内主要是根据船体分段的分解视图,在导航浏览窗口内确定构件个数,然后在导航浏览窗口内点击构件所对应的编号,系统会转换到相应的子界面,在子界面内能够查看该构件的加工图纸和详细信息,可以对加工图纸进行下载、打印、旋转和缩放等操作,如图14所示。

图14 构件详细信息界面

装配工艺信息界面的组成主要包括的内容有各个构件的装配顺序和各个构件的装配工艺信息。其中各个构件的装配工艺信息是通过表格的形式进行展现的,若要对其中的工艺信息进行修改,可以直接在其原有基础上进行;若要对修改后的信息进行保存,可直接点击保存按钮实现存储;若要查看船体分段的装配序列,点击装配序列窗口内的查看按钮,系统就会转换到相应的子界面展现各个构件的装配顺序,如图15 所示。

图15 装配工艺信息界面

6 结论

1)基于虚拟装配技术,在DELMIA 仿真软件内,对船体分段的制造流程进行分析,并完成了装配工艺规划、人机工程分析和碰撞干涉检测等工作;

2)通过使用HTML 编程语言,设计并创建出了现场可视化系统;该系统能够将船体分段制造过程的二维图纸、文字信息和虚拟动画等信息,按照加工工位的划分集成在一起,并将现场可视化系统应用于生产车间。

在船体分段的实际制造过程中,对于线缆等柔性对象的安装还不能通过虚拟装配技术进行有效的模拟。因此需要对虚拟装配技术进行深入研究,实现对柔性对象的安装模拟;现场可视化系统只能对施工人员进行工作指导,管理人员不能通过现场可视化系统把握船体分段的制造进度。因此需要对现场可视化系统进行二次开发,添加信息反馈功能,实现管理人员对船体分段制造进度的实时掌控。