某锌冶炼渣回收铜的工艺研究

2020-12-25景高贵倪章元孙伟高志勇

景高贵, 倪章元, 孙伟, 高志勇*

1.中南大学 资源加工与生物工程学院,湖南 长沙 410083;2.中南大学 战略含钙矿物资源清洁高效利用湖南省重点实验室,湖南 长沙 410083

近年来我国锌冶炼技术取得了重大进展,推动了锌冶炼行业的快速发展[1],同时也导致锌冶炼废渣的大量产生[2],作为全球最大的锌冶炼国,目前我国锌冶炼渣年产量已高达500万t[3]。锌冶炼渣大量排放,不仅造成有价金属的损失,而且需要占用大量土地资源堆置,更重要的是带来了严重的环境问题[4, 5]。冶炼渣中的有价金属元素如金、银、铟和镓,以及铜、铅、锌、砷和镉等有害元素流入生态系统中会对土壤和地下水环境造成极大的污染[6, 7],进而对人类的生命健康造成威胁。因此,锌冶炼渣的无害化处理以及资源化利用是锌冶炼行业未来发展的必经之路[8]。

由于锌冶炼的原料和冶炼工艺的不同,导致锌冶炼渣的类型存在差异,处理方法需视类型而定[9]。通常,锌冶炼渣中含有铜、锌、铁、铅、金和银等多种金属[10, 11]。这些有价金属的回收方法主要包括火法回收、湿法回收和浮选[12, 13]:火法回收是目前工业应用的最主要的方法,可以实现废渣的减量化和无害化,但具有高能耗和二次污染等主要缺点。湿法回收技术包括酸浸、碱浸和微生物浸出,其投资较低且浸出速度较快,但也存在有价金属浸出率低和高碱条件下固液分离难等缺点。随着选矿技术尤其是浮选工艺的发展,将锌冶炼渣作为一种二次资源,通过选矿方式回收其中的有价金属,得到愈来愈多关注和重视[14]。

从冶炼废渣中通过选矿方法回收有价金属已有文献报道[15, 16]。张平[17]采用加温浮选回收湿法锌冶炼渣中的金属银,通过1次粗选、4次精选和2次扫选的闭路选别流程,得到了银品位3 215 g/t、回收率为70.55%的精矿。温州某冶炼厂采用浮选法处理湿法锌浸出渣,回收其中的金属铅和银,最终得到的精矿中银回收率95.0%、铅回收率51.9%。邱廷省等[18]借助外加磁场,采用组合捕收剂Z-200+丁基黄药和组合抑制剂硫化钠+石灰的合理的工艺流程处理铜冶炼渣,最终得到了铜品位16.0%以上的铜精矿。

湖北某锌冶炼渣含有铜、铁和锌等多种金属元素。本文针对该锌冶炼废渣特点,主要考虑回收价值相对较高的金属元素铜,首先采用矿物解离度仪MLA研究了冶炼渣中铜的赋存状态,制定了合理的选别工艺流程,采用传统的选矿手段对其中的含铜矿物进行回收利用,取得了良好的选别效果,对同类型锌冶炼渣的选别具有较好的参考价值。

1 试样性质和试验药剂

1.1 试样性质

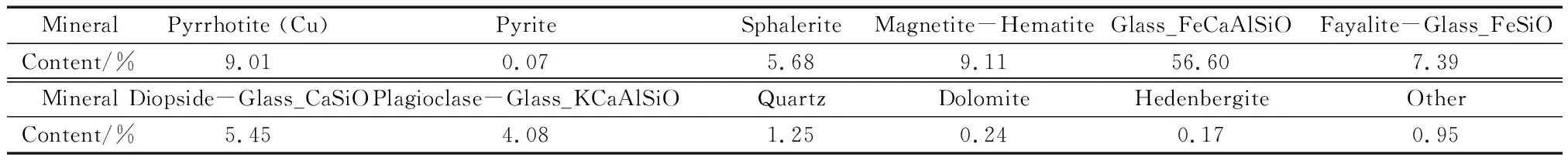

本试验原始样品为湖北某有色金属冶炼厂火法锌冶炼渣,XRF(X Ray Fluorescence)测试Cu品位为1.01%,Zn品位2.20%,Fe品位为22.80%。相对于Zn和Fe,Cu具有相对较高的回收利用价值。矿物解离度分析仪MLA (Mineral Liberation Analyser)测试的矿物组成及含量如表1所示。由表1可知,该渣主要的金属矿物为磁黄铁矿、闪锌矿和磁铁矿-赤铁矿,另外含有大量的玻璃体铁钙铝硅质等。

冶炼渣中主要有价成分Cu的赋存状态如表2所示。由表2可知,以独立矿物(金属铜、黄铜矿、斑铜矿和辉铜矿)存在的Cu占比很低,大部分Cu以类质同象赋存在磁黄铁矿中,其次是铁氧化物中,另外有少量Cu分布在闪锌矿和玻璃体(脉石)之中。

表1 锌冶炼渣样的矿物组成

表2 锌冶炼渣样中Cu的赋存状态

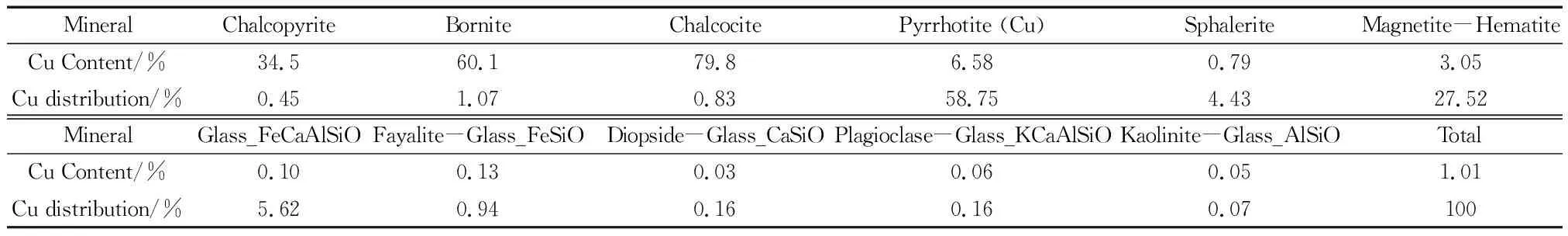

锌冶炼渣显微镜下矿物解离度及嵌布特征如图1所示。图1表明,矿物之间共生关系较复杂,主要含铜金属矿物磁黄铁矿和磁铁矿-赤铁矿嵌布粒度不均匀,粒度主要介于10~200 μm之间,有用矿物单体解离困难。

图1 锌冶炼渣矿物解离度及嵌布特征(1:磁黄铁矿;2:磁铁矿-赤铁矿;3:闪锌矿;4:玻璃质;其他为石英等脉石矿物)

1.2 试验方法和药剂

每次取试验渣样3 kg,经磨矿至目标粒级之后用XFD单槽浮选机进行浮选试验,选别产品分别经过滤、干燥、称重和送样化验。试验过程用水均为自来水,每次试验结果重复三次并取平均值。

试验采用的捕收剂主要有乙基黄药、丁基铵黑药、乙硫氮。调整剂主要有CuSO4、Na2S和H2SO4。起泡剂为MIBC(甲基异丁基甲醇)。

2 试验结果及讨论

2.1 试验工艺流程的选择和优化

MLA分析表明,磁黄铁矿中以类质同象形式赋存的铜占总含量58.75%,理论上完全分离回收磁黄铁矿,可得最终精矿铜品位为6.59%,铜回收率为58.75%。本试验研究主要考虑回收锌冶炼渣中以类质同象形式赋存于磁黄铁矿中的铜。

2.1.1 磨矿细度条件试验

与自然矿石相比,锌冶炼渣具有硬度大、嵌布粒度不均匀、难以粉碎等特点。锌冶炼渣含铜矿物粒度较细且分散不均匀,各种含铜矿物之间共生关系比较复杂,对磨矿细度提出了更高要求。由于磨矿的能耗占选矿成本的比重较大[19],因此确定合理的磨矿工艺参数至关重要。

磨矿采用XMQ240×90型实验室锥形球磨机,转速95 r/min,磨矿质量浓度66.7%,在不同的磨矿时间下进行磨矿试验。磨矿产品进行湿筛,过滤,烘干并称重。绘制磨矿细度与磨矿时间曲线见图2。

图2 磨矿时间对磨矿细度的影响

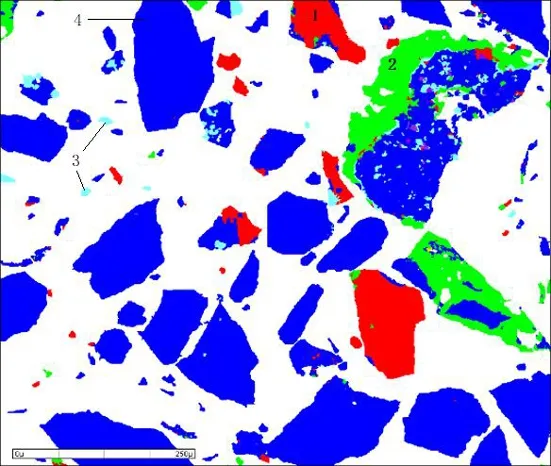

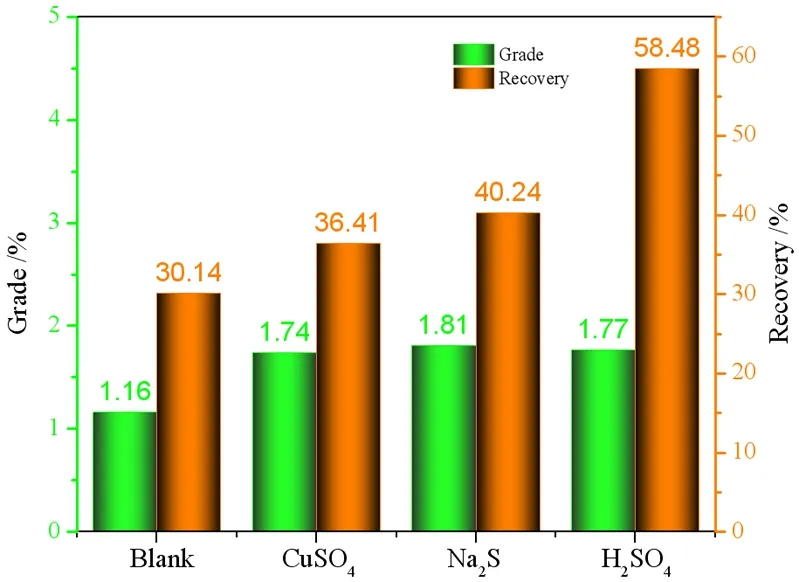

2.1.2 活化剂种类试验

活化剂种类条件试验在磨矿细度为-0.038 mm粒级占55.5%进行,对应磨矿时间为10 min,混合捕收剂乙黄药(300 g/t)+乙硫氮(200 g/t),起泡剂MIBC用量80 g/t,矿浆初始pH值为7.84。考察CuSO4(500 g/t)、Na2S(500 g/t)和H2SO4(调节pH5.5)等不同活化剂种类对粗选精矿铜品位和回收率的影响,结果如图3所示。

图3 活化剂种类对铜品位和回收率的影响

未添加活化剂浮选时,粗选精矿铜品位仅为1.16%,回收率30.14%。添加活化剂,精矿铜品位和回收率有明显的提高,且H2SO4活化时的回收率最高,表明酸性条件下有利于铜的回收。考虑到粗选作业主要目的是保证铜回收率,因此后续试验采用H2SO4作为粗选活化剂。

2.1.3 捕收剂种类试验

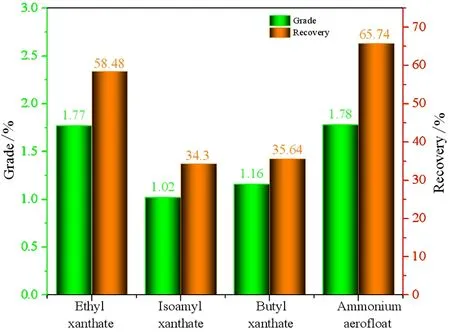

乙硫氮是一种常见的硫化矿捕收剂,其特点是兼具较强的捕收能力和选择性,对于含铜多金属矿的选别具有独特的优势[20]。因此,本研究采用H2SO4调节矿浆pH值为5.5、起泡剂MIBC用量80 g/t、捕收剂乙硫氮用量为200 g/t,考察乙基黄药、丁基黄药、戊基黄药和丁铵黑药(用量均为300 g/t)等不同种类的捕收剂与乙硫氮组合对铜的浮选效果,确定最佳组合捕收剂种类,结果如图4所示。

图4 捕收剂种类对铜品位和回收率的影响

试验结果表明,采用丁铵黑药+乙硫氮的组合捕收剂浮选指标最好,采用捕收能力较强的戊基黄药和丁基黄药其回收率反而较低,原因可能是在锌冶炼渣的形成过程中,由于焙烧等作业导致渣中矿物的表面性质与可浮性发生改变,与普通的矿石有一定的差异[21]。在丁铵黑药+乙硫氮的组合捕收剂条件下,获得粗精矿铜品位为1.78%,回收率为65.74%。因此采用丁铵黑药和乙硫氮作为铜粗选组合捕收剂。

2.1.4 活化剂用量试验

采用丁铵黑药(300 g/t)+乙硫氮(200 g/t)混合捕收剂和起泡剂MIBC(80 g/t),采用活化剂H2SO4调节矿浆pH值分别为6.5(H2SO43.6 kg/t)、6.0(H2SO44.0 kg/t)、5.5(H2SO44.5 kg/t)、4.5(H2SO45.1 kg/t)和4.0(H2SO45.9 kg/t),考察活化剂对铜浮选指标的影响,结果如图5所示。

图5 矿浆pH值(活化剂H2SO4用量)对铜品位和回收率的影响

矿浆初始pH值为7.84,随着活化剂H2SO4用量逐渐增加,矿浆pH值逐渐降低,粗选铜回收率逐渐增加。当pH值为4.5时,锌冶炼渣中铜品位和回收率分别为2.17%和78.2%,此时H2SO4用量约为5.1 kg/t。继续增加H2SO4用量至pH值降为4.0,铜品位降为2.20%,回收率增加为79.0%。在保证粗选铜品位和回收率的同时,考虑到活化过程中需要消耗大量H2SO4,以及浮选矿浆pH值过低设备的腐蚀问题,因此后续试验选择矿浆pH值为4.5。

表3 捕收剂用量对铜品位和回收率的影响

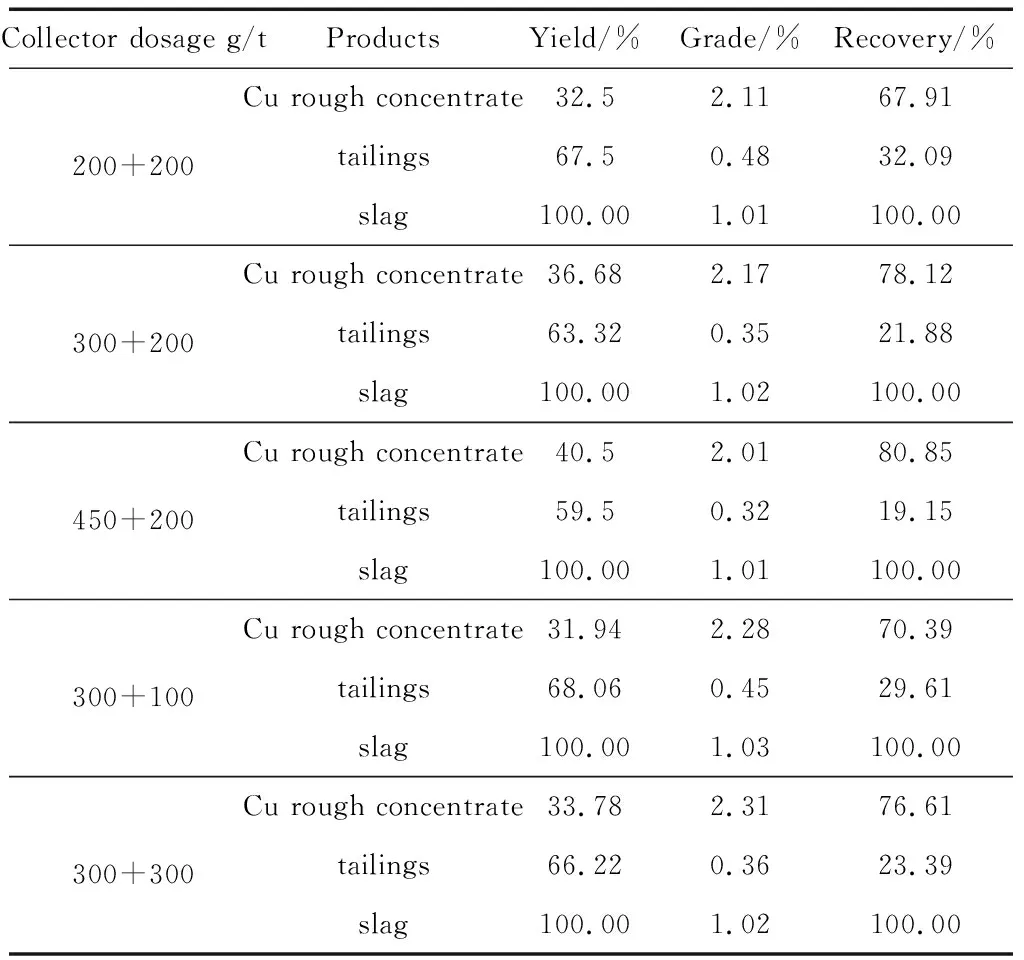

2.1.5 捕收剂用量试验

本阶段考察组合捕收剂用量(丁铵黑药+乙硫氮)对粗选铜品位和回收率的影响。采用硫酸调节矿浆pH值为4.5,起泡剂MIBC用量80 g/t,组合捕收剂用量试验结果如表3所示。

结果表明,捕收剂乙硫氮用量固定为200 g/t时,随着丁铵黑药用量从200 g/t增加为300 g/t时,粗精矿铜回收率从67.91%增加为78.12%,此时铜品位为2.17%。当丁铵黑药用量继续增加为450 g/t时,粗精矿铜回收率略有增加,但铜品位出现降低。因此本试验中丁铵黑药用量选择300 g/t。

当捕收剂丁铵黑药用量固定为300 g/t时,随着乙硫氮用量从100 g/t逐渐增加为300 g/t,粗精矿铜回收率先升高后变化不大,考虑到乙硫氮主要是保证粗选作业回收率,本试验中选择乙硫氮用量为200 g/t。因此确定最佳捕收剂用量为丁铵黑药(300 g/t)+乙硫氮(200 g/t)。

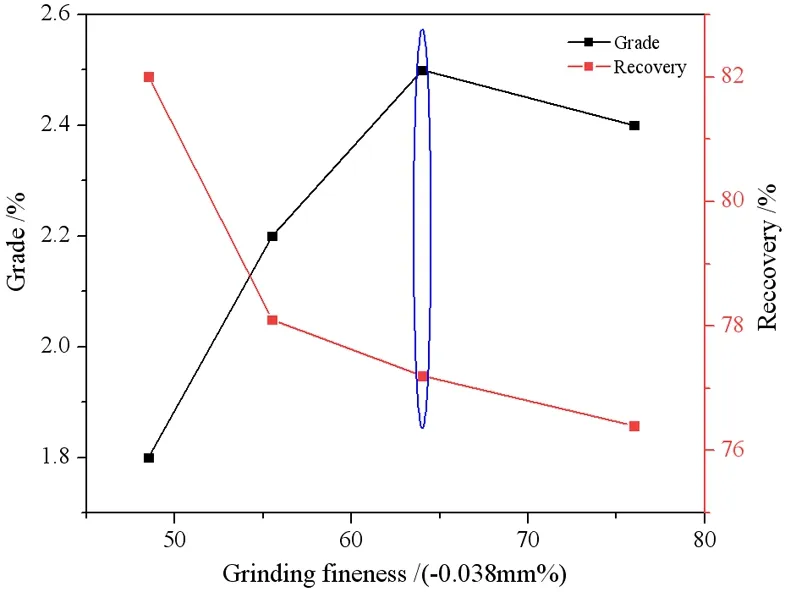

2.1.6 不同磨矿细度下浮选试验结果

在以上最佳试验条件下,可以得到铜品位2.17%、回收率78.12%的铜粗精矿,粗精矿品位依然较低,可能原因是在该磨矿细度下目的矿物依然未能实现完全单体解离,因此进一步考察不同磨矿细度条件下浮选试验结果,结果如图6所示。

图6 磨矿细度对铜品位和回收率的影响

随着磨矿细度逐渐增加为-0.038 mm含量占65%,粗精矿铜品位逐渐提高,当磨矿细度为-0.038 mm含量65%时,品位达到最大值。继续增加磨矿细度,粗精矿铜品位下降,这与磨矿产品过粉碎加重有关。综合考虑选矿指标和磨矿成本,确定磨矿细度为-0.038 mm含量65%为最佳条件,此时得到的粗精矿铜品位为2.5%,回收率为77.2%。

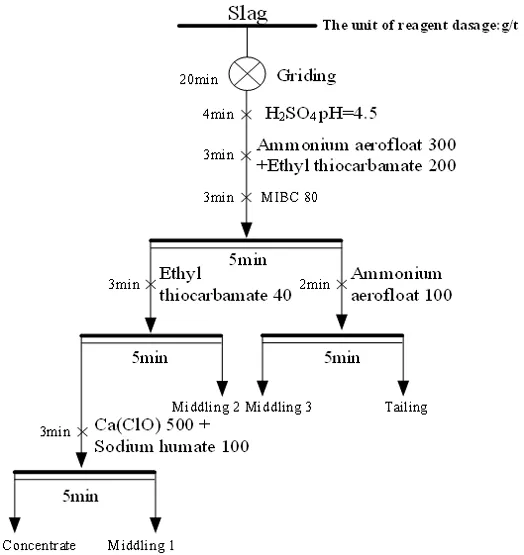

2.2 锌冶炼渣全浮选工艺流程试验

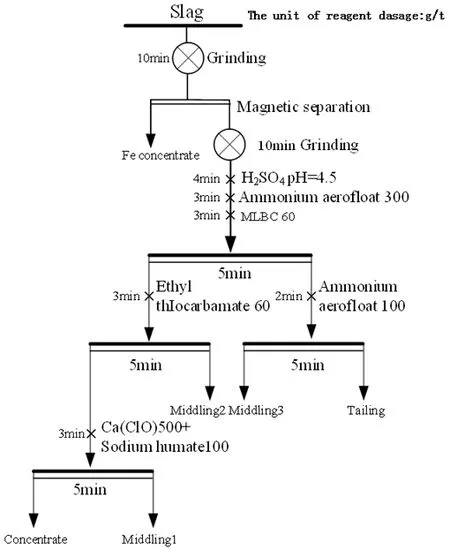

基于上述条件试验确定的最佳选别条件,对锌冶炼渣进行开路浮选试验。开路试验流程和药剂制度如图7所示,试验结果见表4。

图7 锌冶炼渣开路试验流程

表4 锌冶炼渣开路浮选试验结果

锌冶炼渣开路试验结果表明,一次精选采用40 g/t乙硫氮作为捕收剂,二次精选添加次氯酸钙+腐殖酸钠作为抑制剂,经过1粗2精1扫的开路浮选流程,尾矿中铜品位降为0.20%,尾矿中铜回收率仅为8.55%。精矿产率为13.34%,精矿铜品位达到5.10%,回收率为66.09%。元素Zn随着精选流程不断富集,精矿中Zn品位达到10.05%,各产品中的Fe品位相差不大,仅在精矿中略有富集。冶炼渣原矿经过H2SO4活化后,含铜矿物与含锌矿物的可浮性均得到提高,导致后续浮选精选过程中含锌矿物难以得到有效抑制,考虑到磁黄铁矿具有一定的磁性,将得到的精矿产品脱药后通过高梯度立环磁选机进行进一步富集,但磁选效果十分微弱(磁性产品Cu品位5.34%,非磁性产品Cu品位4.95%),原因可能是磁黄铁矿与含锌矿物难以实现单体解离,另外由于磨矿粒度较细,分选过程中机械夹杂比较严重,因此采用常规的浮选与磁选工艺无法进一步富集。

以上结果表明,采用该选别流程可以有效回收锌冶炼渣中的含铜矿物,但常规浮选与磁选工艺无法进一步富集有用矿物。获得的最终精矿可以进一步通过湿法冶金方法获得铜锌产品。

图8 锌冶炼渣磁选尾矿开路试验流程

表5 锌冶炼渣磁选尾矿开路浮选试验结果(相对磁选尾矿的试验结果)

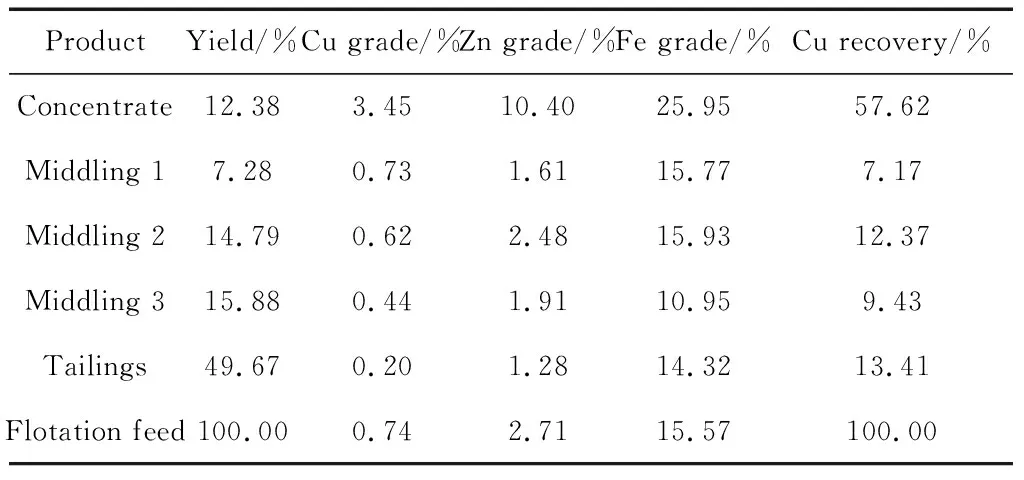

2.3 锌冶炼渣磁选—浮选工艺流程试验

该锌冶炼渣的另一种处理方案为:先通过弱磁选(1 800 GS左右)回收其中的强磁性矿物(磁铁矿),磁选尾矿再进行含铜矿物的回收。磁选工艺首先对含磁性较强的铁矿物进行选别,得到的铁精矿可以作为产品出售,由于磁黄铁矿属于中等偏弱磁性矿物,磁选过程中部分磁黄铁矿会进入铁精矿产品中,磁选过程损失了部分铜金属,磁选尾矿中铜品位降低为0.74%,锌品位2.71%,铁品位15.56%。之后对锌冶炼渣磁选尾矿进行开路浮选试验回收金属铜,同样采用1粗2精1扫选别流程。试验流程和药剂制度如图8所示,试验结果见表5。相比锌冶炼渣原样调整药剂制度为粗选采用单一丁铵黑药捕收剂300 g/t,一次精选采用60 g/t乙硫氮捕收剂,经过1粗2精1扫开路浮选流程。浮选尾矿中铜品位降低为0.20%,尾矿中铜回收率为13.41%,精矿铜品位达到3.45%,回收率为57.62%。Zn元素随着精选流程不断富集,精矿中锌品位达到10.40%,如前文所述,采用常规的浮选与磁选工艺难以实现含铜与含锌矿物进一步分离。Fe元素在精矿中略有富集,品位为25.95%。以上结果表明,采用该选别工艺可以有效富集锌冶炼渣磁选尾矿中的含铜矿物,为冶炼厂提供一定价值的原材料。多次重复试验结果表明精矿品位和回收率稳定,为后续进行闭路试验和半工业试验奠定了基础。

3 结论

锌冶炼渣中Cu主要以类质同象赋存在磁黄铁矿,其次是铁氧化物中,少量在闪锌矿和玻璃体(脉石)中。锌冶炼渣原渣样粗选最佳条件为磨矿细度-0.038 mm含量65%、H2SO4调节矿浆pH值为4.5、捕收剂丁铵黑药(300 g/t)+乙硫氮(200 g/t)、起泡剂MIBC(80 g/t),粗精矿铜品位2.5%,回收率77.2%。采用1次粗选2次精选1次扫选的开路试验流程,处理锌冶炼渣原样,可获得铜品位5.10%、回收率66.09%的铜精矿;处理锌冶炼渣磁选尾矿,可获得铜品位3.45%,相对磁选尾矿铜回收率为57.62%的铜精矿。本研究对于同类型锌冶炼渣中铜的高效回收具有一定的参考价值。