基于BP神经网络技术的红土镍矿还原焙烧-磁选工艺条件的优化

2020-12-25党炜犇王宇斌王妍王鑫

党炜犇, 王宇斌, 王妍, 王鑫

西安建筑科技大学 资源工程学院,陕西 西安710055

还原焙烧—磁选工艺能有效处理红土镍矿,提取矿石中的有价金属,具有良好的发展前景[1-3]。近些年来许多研究者对优化还原焙烧—磁选工艺进行了大量的探究。李光辉等在红土镍矿还原焙烧—磁选过程中加入钠盐作为添加剂,可使还原得到的镍铁合金与非磁性脉石更加有效地分离[4];曹志成等以煤作为还原剂,并在直接还原焙烧—磁选过程中添加KD-2作为助熔剂,能有效提高镍精矿的指标,且发现煤用量过大时,有利于铁还原而不利于镍还原[5]。目前,红土镍矿还原焙烧—磁选工艺优化的研究多数是采用设计正交试验的方法,由于该方法采用多因素进行试验,导致实验室指标与工业生产指标有所偏差。而随着互联网技术不断发展,利用人工神经网络建立试验模型可以有效减少其它因素的影响,有利于保证试验结果的客观性[6],从而确定最优的试验因素水平组合。孙超等研究了将人工神经网络与正交试验相结合,在不需要增加试验次数的基础上,能达到定量分析微生物浸矿因素变化,并优化微生物浸矿条件的目的[7]。张翼等研究表明可将人工神经网络应用于浮选药剂制度优化上,寻找出更优的药剂制度,且减少了试验工作量[8]。目前关于采用人工神经网络技术提高红土镍矿还原焙烧—磁选效果的研究鲜有报道,鉴于此,本研究在正交试验的基础上,利用已知数据通过人工神经网络技术建立BP神经网络模型,对红土镍矿还原焙烧—磁选的主要影响因素进行优化,得到最佳的工艺条件组合,以提高镍粗精矿的产率。

1 试验原料、设备和方法

1.1 试验原料、药剂及设备

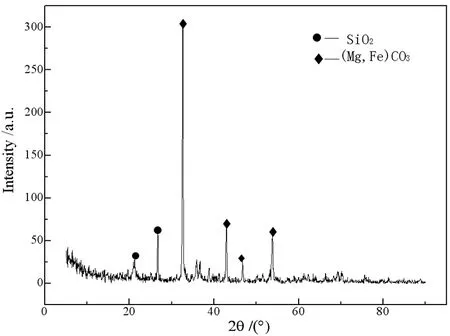

红土镍矿取自青海某镍矿,经破碎后置于棒磨机中磨矿,筛取-0.074+0.038 mm粒级作为试样,混匀后放于密封袋内保存备用。试样化学物相分析及XRD检测结果分别如表1和图1所示。

表1 试样中镍的物相分析结果

图1 红土镍矿的XRD谱

由表1可知,镍元素的物相主要是硅酸镍、硫酸镍和硫化镍等,并以硅酸镍的存在形式为主,其分布率为77.45%,硫化镍的分布率仅为17.21%。由图1可知,该试样的特征吸收峰以(Mg,Fe)CO3和SiO2的特征衍射峰为主,即试样的物相以(Mg,Fe)CO3和硅酸盐类矿物的物相为主。

试验药剂主要包括硫酸钠(天津市福晨化学试剂厂,分析纯)、氧化硼(上海试剂总厂,分析纯)和碳粉(天津市福晨化学试剂厂,分析纯)。

试验设备主要包括人工智能箱式电阻炉(洛阳市西格马仪器制造有限公司,SGM2863)、磁选管(天津市矿山仪器厂,XCQS-73)、电热鼓风干燥箱(北京科伟永兴仪器有限公司,101-3A13)和真空过滤机(武汉洛克粉磨设备制造有限公司,XTLZ Φ260/Φ200)。

1.2 试验方法

1.2.1 试验设计

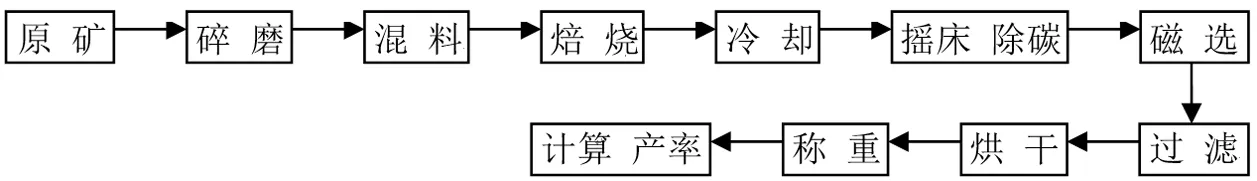

首先在坩埚底部覆盖一层碳粉,然后称取定量的试样和添加剂(10%氧化硼+10%硫酸钠)混合均匀后置于坩埚中,并在料层顶部再覆盖一层碳粉,最后检测并记录料层厚度和物料质量。将坩埚放入马弗炉中焙烧,达到设定温度后计时,待焙烧结束后将产物进行冷却、过滤和烘干,并将其研磨至试验粒度(-0.074 mm)后进行摇床除碳,再利用磁选管对焙烧产物进行选别得到磁性产物,最后对该磁性产物进行称重后计算其产率,具体试验流程如图2所示。

图2 试验流程

研究前期通过单因素试验方法探究了影响红土镍矿焙烧—磁选效果的主要因素为还原剂用量、焙烧温度和磁场强度等,且由试验结果初步得出了主要影响因素的规律,但未能得到影响红土镍矿焙烧—磁选效果的最佳因素组合。故后续研究选取五因素四水平进行正交试验,并建立BP神经网络模型以此确定红土镍矿焙烧—磁选工艺的最佳试验条件。

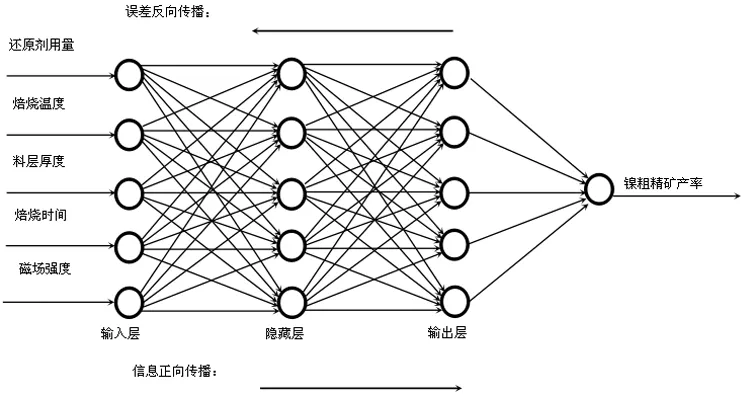

1.2.2 BP神经网络模型

研究基于BP神经网络的运算原理即工作信号正向传递子过程及误差信号反向传递子过程,反复修正权值和阀值,使得误差函数值达到最小的特性建立BP神经网络模型。首先输入数据正向传播,构建参数和输入值的关系,检验预测值与实际值的误差,再反向传播修复权重;读入新数据后再进行正向传播预测,再反向传播修正,多次循环达到最小损失值后进行正交试验结果的优化。设计的网络模型为输入层、隐藏层和输出层三层神经网络,利用平方差作为损失函数,Sigmod函数作为激活函数。输入层对应还原剂用量、焙烧温度、料层厚度、焙烧时间和磁场强度,隐藏层进行数据的归一化处理,输出层对应镍粗精矿产率,图3为BP神经网络模型示意图。

图3 三层神经网络模型示意图

本研究在正交试验的基础上,利用BP神经网络模型进行网络仿真模拟,检测网络仿真模拟结果与实际试验结果的误差,当模型误差在允许范围内时,利用该神经网络模型优化正交试验结果。首先由正交试验结果分析得到焙烧条件的最优组合,然后将其中4种最优因素设为定值,变换剩余的1种因素,利用神经网络模型得到仿真曲线,该曲线的最高点即为优化后的因素水平的最优值。

2 结果与讨论

2.1 正交试验结果分析

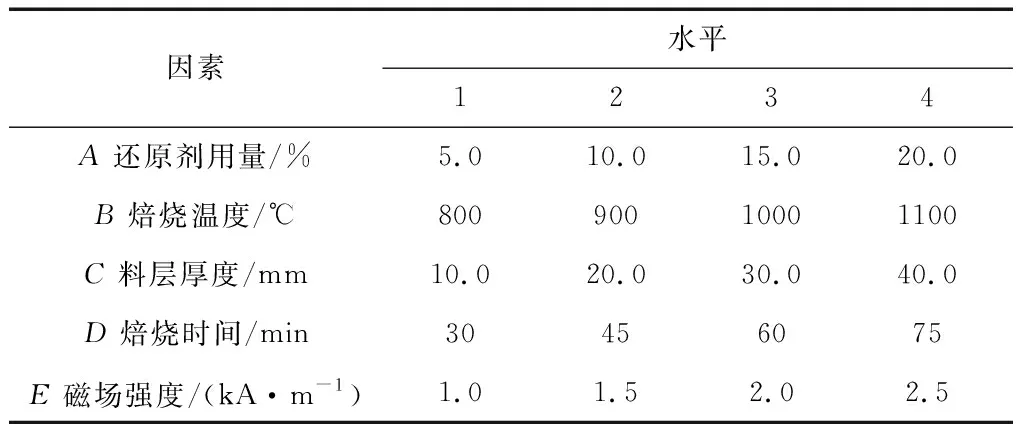

研究以A(还原剂用量)、B(焙烧温度)、C(料层厚度)、D(焙烧时间)、E(磁场强度)5个因素为自变量,各个因素分别设置4个水平。设计的L16(45)正交试验如表2所示,正交试验结果如表3所示。

表2 正交试验各因素水平用量表

利用表3数据计算极差和方差后可知A3B3C1D2E4为该正交试验的最优因素组合,即在还原剂用量为15.0%、焙烧温度为1 000 ℃、料层厚度为10.0 mm、焙烧时间为45 min和磁场强度为2.5 kA·m-1的条件下镍粗精矿产率达到最大,其值为27.46%。以该试验条件进一步验证得到还原焙烧—磁选的镍粗精矿产率为27.44%,即确定A3B3C1D2E4为该正交试验的最优因素组合。

表3 正交试验安排及试验结果表

2.2 BP神经网络预测与优化

2.2.1 BP神经网络预测

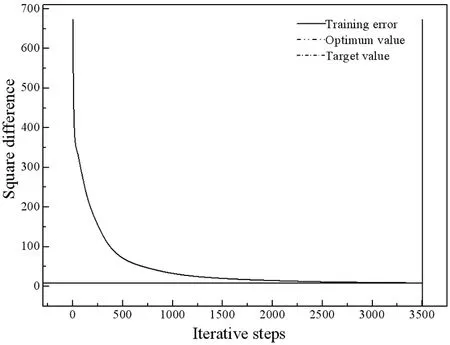

本研究在已知正交试验结果的基础上,通过python语言建立BP神经网络模型,对红土镍矿焙烧—磁选进行神经网络训练仿真,模型训练误差曲线如图4所示。

图4 模型训练误差曲线

由图4可知:当迭代步数达到3 500步时,对比相应的模型训练结果与训练误差曲线可知,该神经网络模型训练性能稳定,且趋势较为平滑,达到了设定的学习误差精度0.01,即可利用该神经网络模型优化正交试验结果。对已知的16组正交试验条件进行预测仿真,结果如表4所示。

表4 试验结果及网络仿真值

由表4可知:对比实际试验数据与BP神经网络数据仿真值可知,两者误差均小于1.0%,说明该模型具有较高的精度,故其可作为后续的试验预测模型。

2.2.2 BP神经网络优化正交试验结果

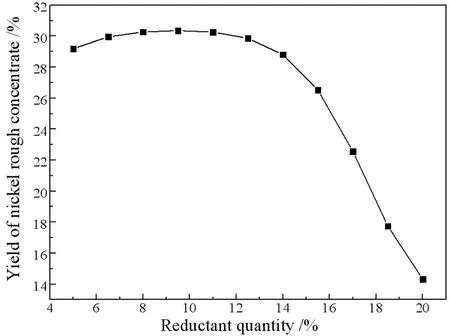

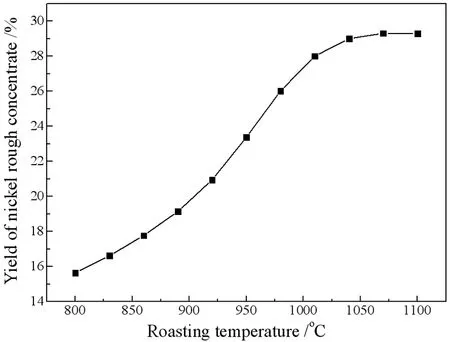

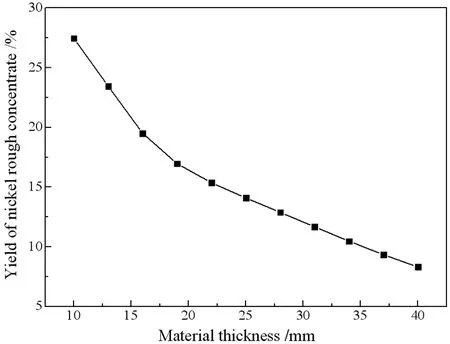

本研究在正交试验得到最优因素组合的基础上,固定其他4种影响因素,变换1种影响因素,然后利用BP神经网络模型进行数据模拟优化,结果如图5~图9所示。图5为固定焙烧温度为1 000 ℃、料层厚度为10.0 mm、焙烧时间为45 min和磁场强度为2.5 kA·m-1时,改变还原剂用量;图6为固定还原剂用量为15.0%、料层厚度为10.0 mm、焙烧时间为45 min和磁场强度为2.5 kA·m-1时,改变焙烧温度;图7为固定还原剂用量为15.0%、焙烧温度为1 000 ℃、焙烧时间为45 min和磁场强度为2.5 kA·m-1时,改变料层厚度;图8为固定还原剂用量为15.0%、焙烧温度为1 000 ℃、料层厚度为10.0 mm和磁场强度为2.5 kA·m-1时,改变焙烧时间;图9为固定还原剂用量为15.0%、焙烧温度为1 000 ℃、料层厚度为10.0 mm和焙烧时间为45 min时,改变磁场强度。

由图5可知,其他4种影响因素不变,仅改变还原剂用量时,随着还原剂用量的增大,镍粗精矿产率呈先增大后降低趋势。当还原剂用量为9.5%时,镍粗精矿产率达到最大,其值为30.36%。试验中配碳量的大小会直接影响还原反应的气氛组成。当配碳量过小时会导致还原气氛不充足,还原反应效率较低;当配碳量过大时,虽然会生成大量的还原气体,但还原气体与物料间的接触面积有限,两者间无法充分反应,故过大的配碳量不会显著提高还原效率,且加入过量的碳粉会带入更多的灰分[9],从而影响试验结果,因此还原剂用量选取9.5%作为试验的最优值。

图5 还原剂用量对镍粗精矿产率的影响

图6 焙烧温度对镍粗精矿产率的影响

由图6可知,其他4种影响因素不变,仅改变焙烧温度时,随着焙烧温度的升高,镍粗精矿产率呈增大趋势。焙烧过程中温度的高低会直接影响反应物的活性,焙烧温度的升高,提高了物料间的反应速率,有利于增大还原焙烧中红土镍矿的金属还原度[10],但温度过高时会使物料烧结粘连形成团状,这不利于还原反应的进行,导致金属还原度降低。因此还原焙烧时既要采用较高的焙烧温度,又要防止物料烧结,故焙烧温度选取为1 070 ℃。

图7 料层厚度对镍粗精矿产率的影响

由图7可知,其他4种影响因素不变,仅改变料层厚度时,随着料层厚度的增大,镍粗精矿产率呈持续下降趋势。其原因在于料层厚度的不断增加,导致物料的松装密度和振实密度均增大[11],当料层厚度较小时,一氧化碳气体可以充分进入料层内部与物料作用,还原速率较高;当料层厚度较大时,还原性气体未能与物料充分接触,从而降低了反应速率,不利于还原焙烧的进行。此外,料层过厚会使物料表层和底层的温度不均匀,影响焙烧产物的质量,故料层厚度最佳为10 mm。

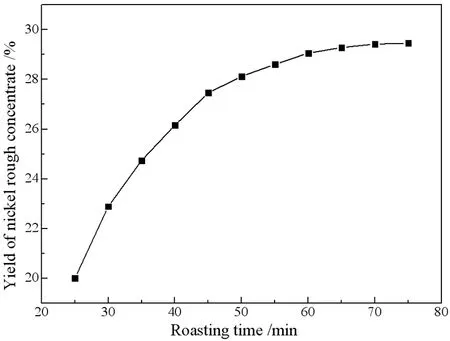

图8 焙烧时间对镍粗精矿产率的影响

由图8可得,其他4种影响因素不变,仅改变焙烧时间时,随着焙烧时间的延长,镍粗精矿产率逐渐增大,当焙烧时间超过65 min后,镍粗精矿的产率增大幅度较小。焙烧时间的长短直接影响还原反应的进行程度,焙烧时间过短会使还原反应不充分,镍的还原率较低;延长焙烧时间虽可以使还原剂与物料充分作用,但当还原剂被逐渐消耗殆尽,不能为物料提供足够的还原气氛,将导致已还原的镍再度被氧化[12],且焙烧时间过长也会增加不必要的能耗,因此焙烧时间选取65 min较为合适。

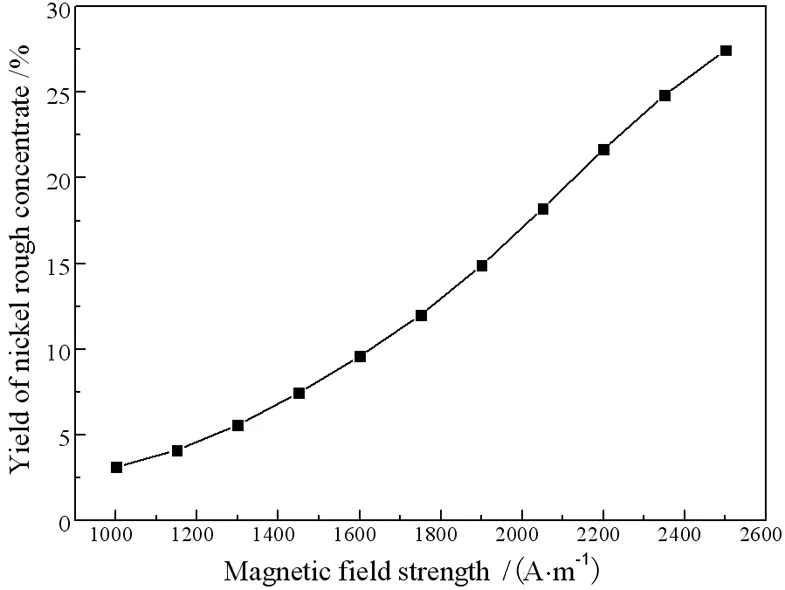

图9 磁场强度对镍粗精矿产率的影响

由图9可得,其他4种影响因素不变,仅改变磁场强度时,随着磁场强度的增大,镍粗精矿产率不断增大。磁场强度的大小对磁选产品有较大的影响,磁场强度越大得到的磁性物质越多,即镍粗精矿的产率较大,但其品位较低。反之,磁场强度越小得到的磁性物质越少,即镍粗精矿的产率较小,但其品位较高。为保证分选得到的镍粗精矿符合试验要求,故磁场强度选择2.5 kA·m-1。

综上所述,BP神经网络模拟得到的最优试验条件为还原剂用量9.5%、焙烧温度1 070 ℃、料层厚度10.0 mm、焙烧时间65 min、磁场强度2.5 kA·m-1。

2.2.3 验证BP神经网络优化结果试验

采用BP神经网络优化的工艺条件进行多次红土镍矿还原焙烧—磁选试验,结果表明镍粗精矿的产率平均值为30.29%,对比正交试验最优因素组合A3B3C1D2E4得到的镍粗精矿产率27.46%,前者较后者提高了2.83%。由此可见,利用BP神经网络在一定程度上可以优化正交试验结果,得出更优的工艺条件。这表明将正交试验与BP神经网络相结合用于处理试验数据,并筛取最佳的试验工艺条件是可行的。

3 结论

将正交试验与BP神经网络相结合,利用正交试验结果建立BP神经网络模型,当该模型达到设定的学习精度后进行试验数据的仿真和优化,优化后的工艺参数为还原剂用量9.5%、焙烧温度1 070 ℃、料层厚度10.0 mm、焙烧时间65 min、磁场强度2.5 kA·m-1,以该工艺条件进行试验得到镍粗精矿产率为30.29%,比正交试验最优因素组合获得的粗精矿产率提高了2.83%。该BP神经网络模型仿真程度高,具有较高的精度,相对误差可降低至1.0%以下,其在不需要增加试验次数的基础上,可定量分析试验影响因素的变化,并得出最佳工艺条件组合,提高红土镍矿还原焙烧—磁选工艺的效果。