应力应变电测技术在水下耐压壳体中的应用

2020-12-25彭月婷李晓峰

彭月婷,李晓峰,吴 琪,牛 锴

(山西汾西重工有限责任公司,山西 太原 030012)

0 引言

随着科学技术的发展和测试理论的不断创新,工程用应力应变测试方法也在不断地发展和进步,如基于材料双折射效应的光弹性法、电阻应变片测试法、以光纤作为信号传输介质的光纤光栅法以及基于双目视觉测量原理进行的三维变形测量技术等[1]。而目前技术较为成熟、操作相对简单且应用最为广泛的方法是采用静态应变仪进行的应变片电测法,然后采用有限元分析方法对整个耐压舱壳体进行强度及稳定性研究,进而长期的数据积累对耐压壳体设计研究提供支撑[2],这也是力学领域研究的主要方向。

目前水下耐压壳体以 AUV合金焊接结构为主,焊接引起的变形产生的残余应力以及在运输、服役过程中的颠震产生的应力集中会使壳体的机械特性发生改变,进而会造成对结构件力学性能的改变,最终引起壳体结构开裂、扭曲,极大地影响了机体的使用寿命。

本文利用阿克蒙德应变片,根据设计方提供的测点及测试要求,对15个测试位置(共计45个测点位置)进行应力应变测试,得到水下耐压壳体水压试验特定关键部位的应力应变情况,并指出目前存在的问题,以期为今后水下耐压壳的设计及力学分析提供选材、结构设计依据[3]。

1 单臂电桥工作原理

应变片分 3种,分别是:单轴应变片(0°红色导线),水平方向测试;双轴应变片(0°和 90°,红色导线和白色导线),分水平和垂直方向测试(此次实验选择的是双轴的);三轴应变片(0°、45°、90°,红色导线、蓝色导线、白色导线),分水平、45°方向和垂直方向。根据测试点的情况具体选择相应的线型,通过查看导线颜色来区分应变片的角度。

当构件发生变形时,应变片的阻值将发生相应的变化,通过静态应变测试系统转变为电压的变化,由仪器直接测取到构件上的应力与应变。

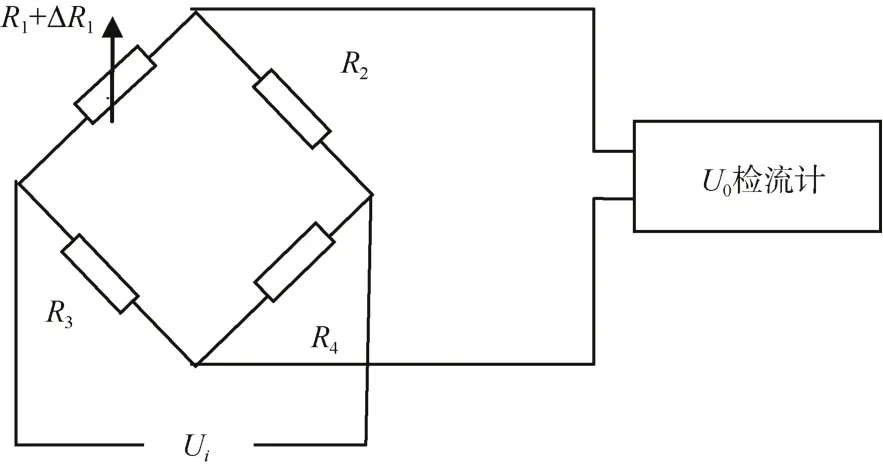

本次测试所用通道均采用单臂电桥,单臂直流电桥又称为惠斯登电桥,是一种专门用来测量中电阻的精密测量仪器[4]。图1为单臂电桥原理图,由4个电阻构成4个臂。

图1 单臂电桥示意图Fig.1 Schematic diagram of single-arm bridge

图1中,R1+△R叫被测臂,R2、R3构成比例臂,R4叫比较臂。当被测量无变化时,电桥平衡时输出为0,此时电桥平衡,因此R1R3-R2R4=0,即电桥平衡的条件为R1×R3=R2×R4。

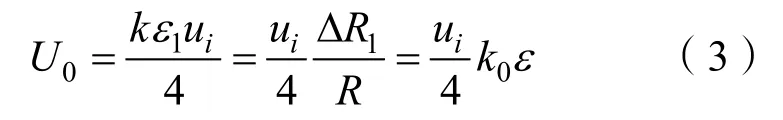

当4个桥臂电阻都发生变化时,电桥输出为

所以单臂电桥也称作1/4桥,即R1为接应变片电阻,无应变时R1=R2=R3=R4=R,则桥路输出电压为0。

当有应变时:

可得输出电压:

式中,k0称为金属材料的灵敏系数,表征单位应变引起的电阻相对变化。式(3)表示金属材料的电阻相对变化与轴向应变成正比,即轴向应变可以由电阻相对变化反应出来[5]。

实际应用时,R1、R2、R3、R4不可能严格成比例关系,所以即使在未受力时,桥路输出也不一定为0,此时就会出现信号的零度漂移。按照测试的要求,只要不出现经常性的漂移,瞬间的数值飙升可以视为正常,在整个测试过程结束以后,处理数据时减掉这个初始漂移值即可。

本次试验采用四分之一桥公共补偿接线方式,每个桥路只接入一个应变片,所以需要接入材料进行温度补偿。当环境温度升高时,桥臂上的应变片温度同时升高,温度引起的阻值漂移会影响测试结果,所以需要加入同样材料的样板进行温度补偿,避免温度对阻值的影响,进而避免温度影响最终数据。

2 耐压壳体的应力应变测试

2.1 测点的确定

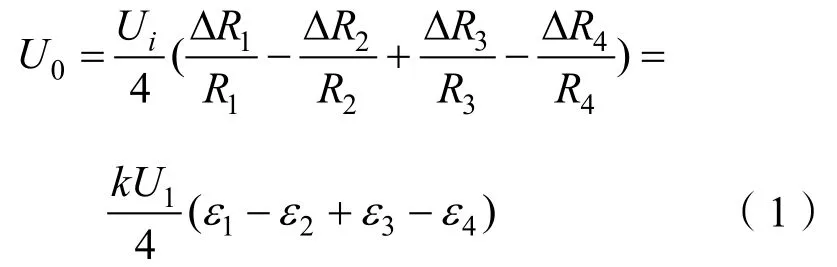

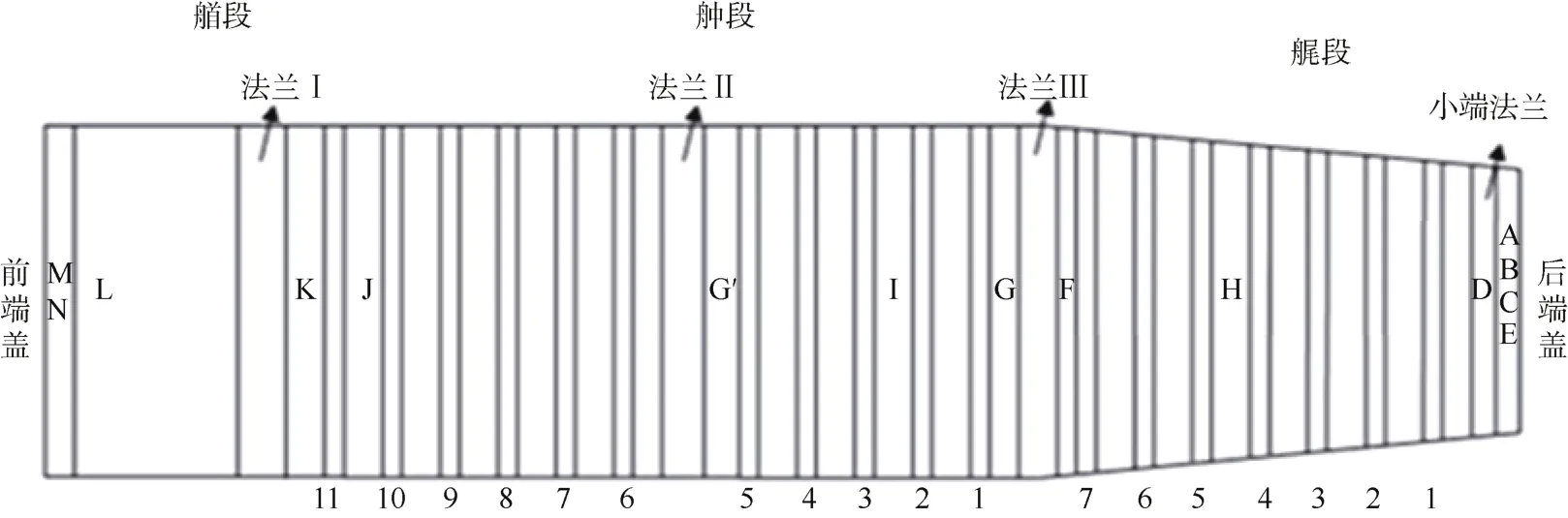

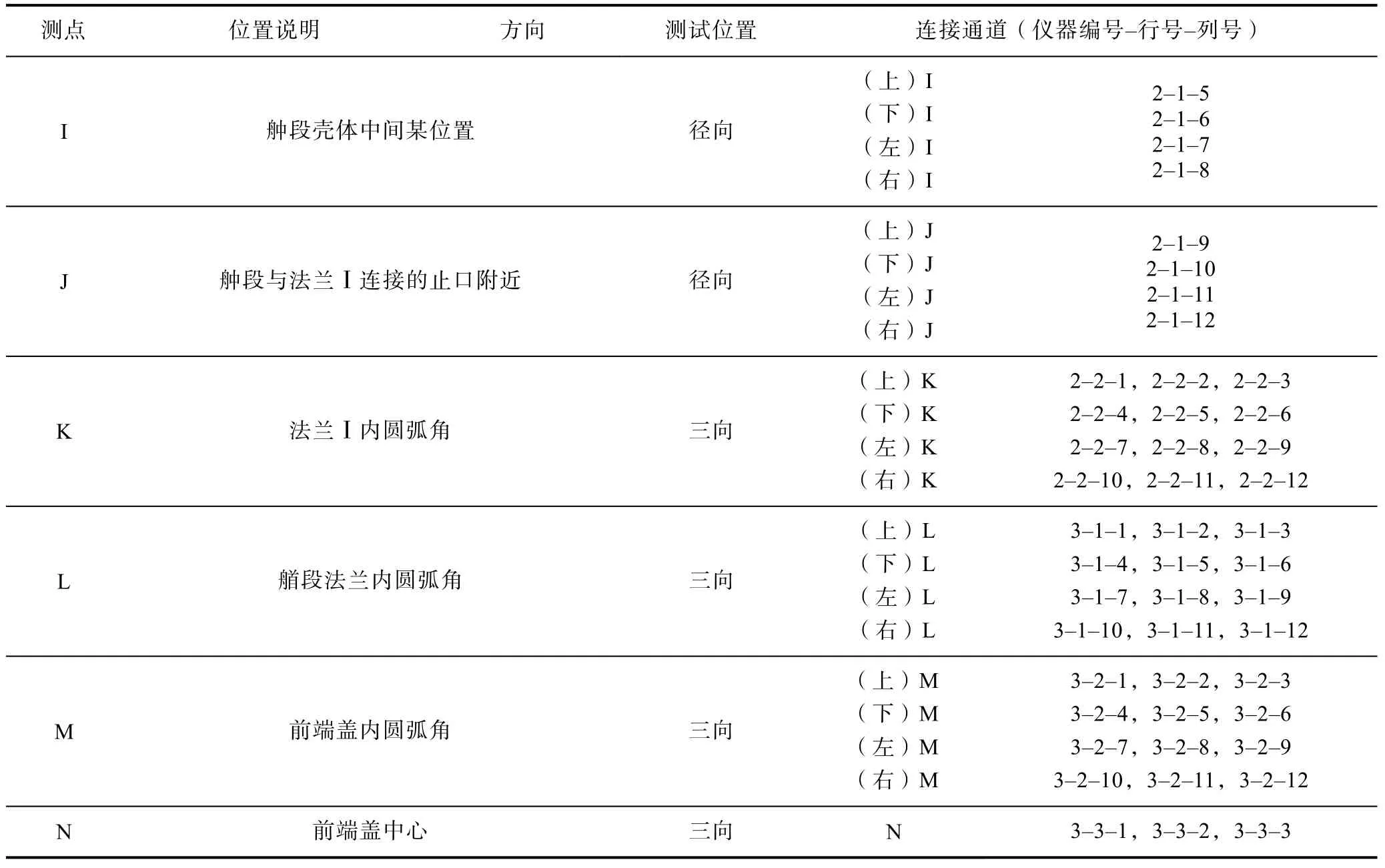

此次应力应变测试试验共计测量15个位置,其中A、B、C、E、N位置各含有1个测点;D、F、G、G1、H、I、J、K、L、M位置各含有4个测点,共计45个测点位置,详见图2。

图2 壳体测点位置示意图Fig.2 Schematic diagram of locations of measuring points on the shell

2.2 测点的具体位置描述

测点A、B、C、E、N按照指定位置粘贴,测点D、L、M粘贴在壳体的正上、正左、正下、正右位置。由于壳体的实际摆放位置的偏差和现场砂袋的影响,测点F、G、G’、H、I、J、K围绕一圈法兰的轴向、径向位置各贴2个共4个应变片,实际所贴位置与壳体正上方偏8°,记录所有测点与理论标准位置的偏差距离,便于后面仿真布点。具体测点及位置说明如表1所示。

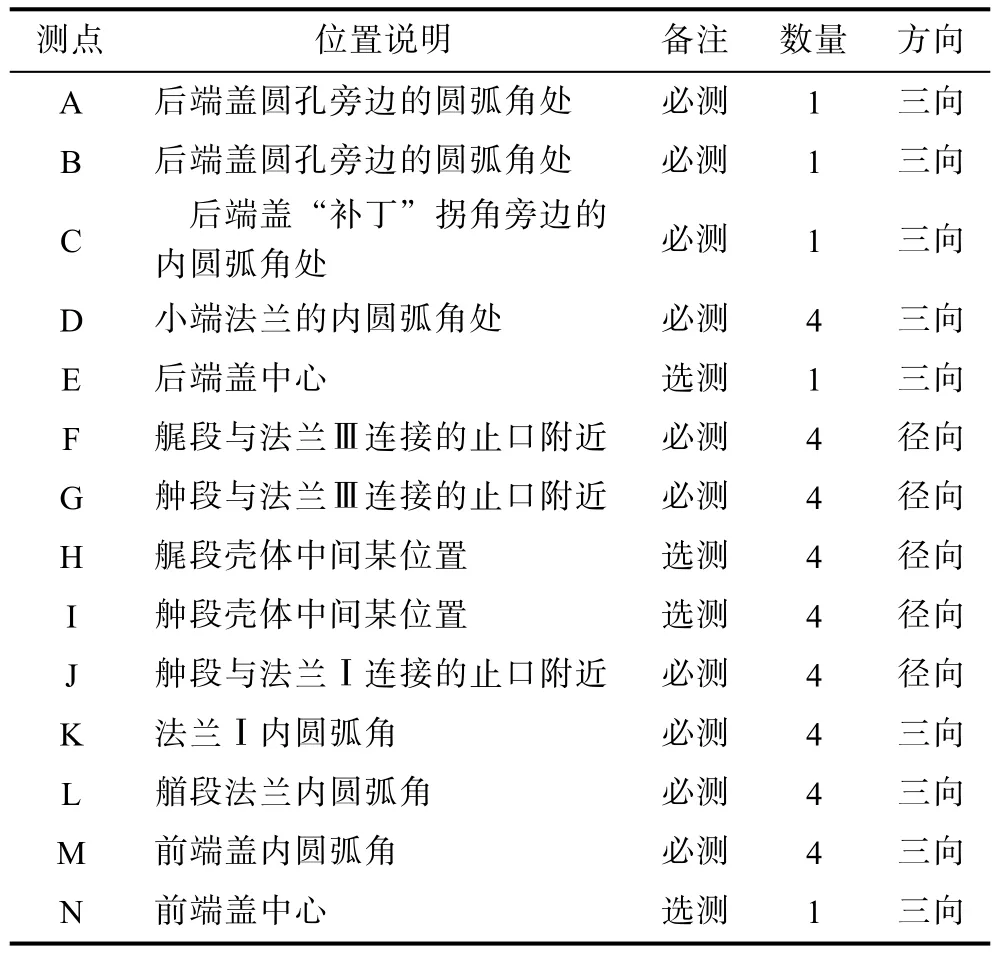

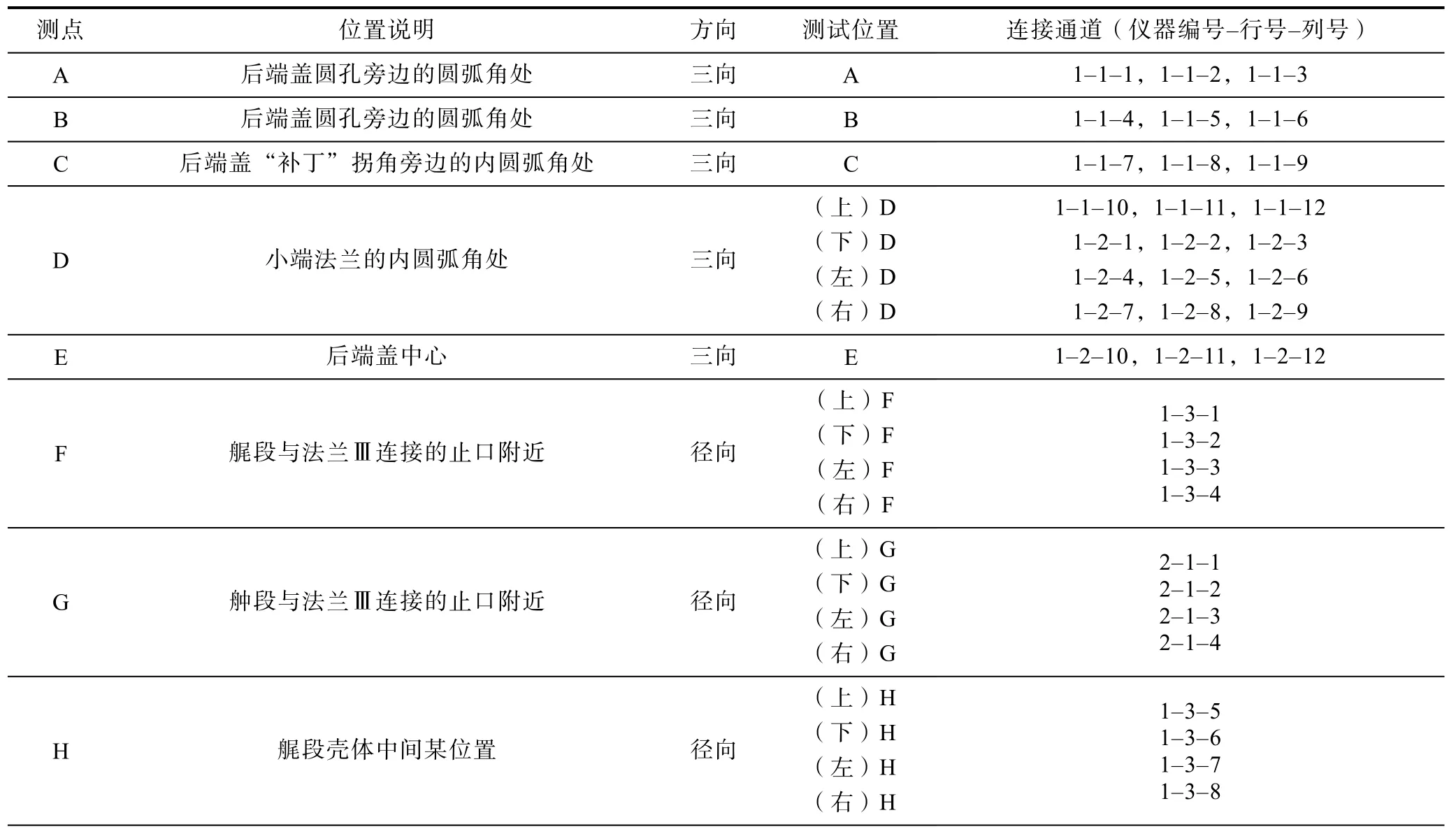

表1 测点及测试要求Table 2 Test points and test requirements

2.3 测试分析系统

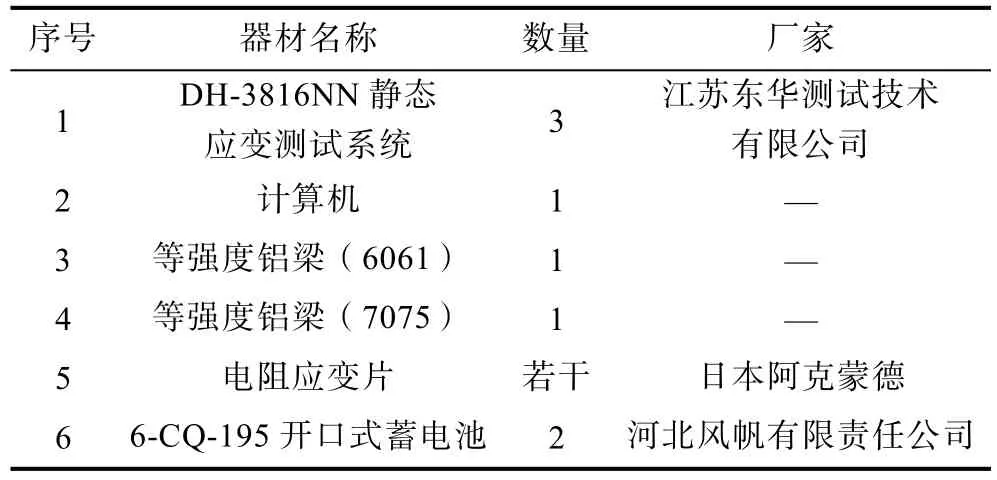

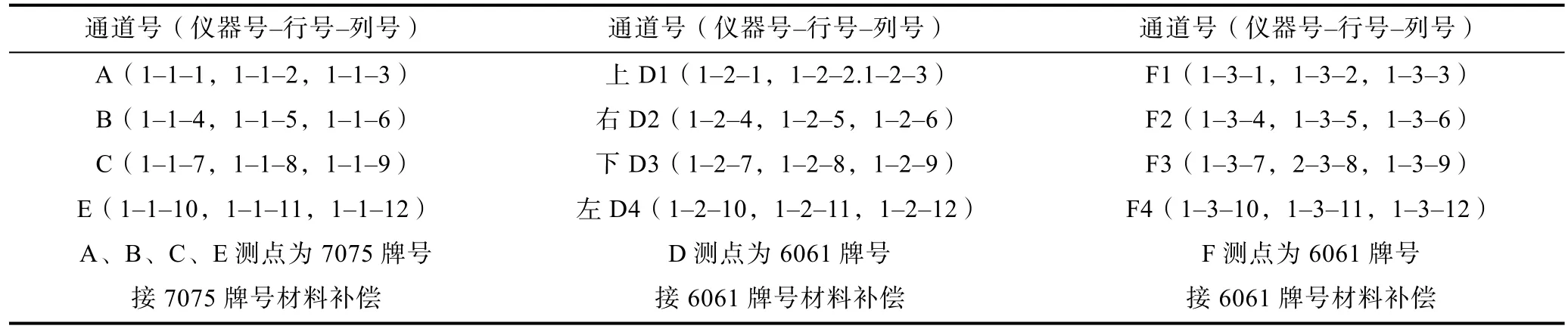

试验所用的主要器材如表 2所示。DH3816N静态应变测试系统性能参数如表3所示。

表2 主要试验器材Table 2 Main test equipment

表3 DH3816N静态应变测试系统技术指标Table 3 Technical parameters of DH3816N static strain test system

2.4 应变片的标定、粘贴和接入

为了综合考虑测试材料、粘贴剂、导线等因素对测试结果的影响,根据现场应变片的组桥情况,应用标定梁对系统各通道参数进行修正标定。

为使应变片与被测构件粘贴得牢固,对测点表面要进行清洁处理。即对各测试点进行砂纸打磨处理,以确保贴片与构件接触良好。然后将应变片和被测构件间用胶水固定,待胶水固定后,为避免胶层吸收空气中的水分而降低绝缘电阻值,应在应变片接好线并且绝缘电阻达到要求后,立即对应变片进行防潮处理。防潮处理应根据试验的要求和环境采用不同的防潮材料。常用的简易的防潮剂可用704硅胶,本次试验在应变片表面涂一层704硅橡胶[6]。测试过程中粘贴应变片,将导线与静态应变测试系统进行连接。

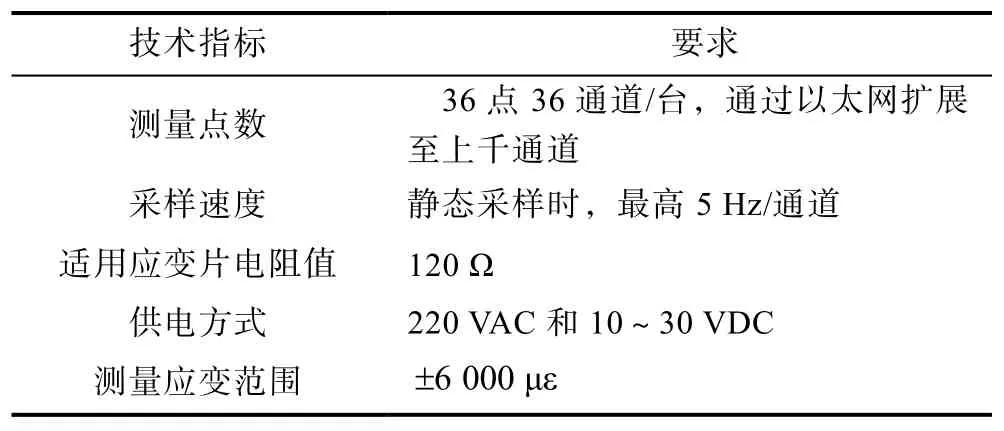

对 45处测试位置处按照试验要求进行粘贴应变花,另外在与测点材质对应的补偿板上粘贴温度补偿片。为方便不同材料接到各自材料的补偿上,将 A、B、C、E、M、N,共计 6个测点铝合金(牌号7075),接到第1台仪器第1行(编号 1-1-*)和第 3台仪器第2行(编号3-2-*)。其余位置测点材质铝合金(牌号 6061),接到剩余通道上。表4为第1台机器测点与通道连接关系的示例。

表4 1#测试仪Table 4 1# Tester

2.5 各点贴片情况

根据试验要求,对45处测试位置处粘贴应变花,另外在测点材质对应的补偿板上粘贴温度补偿片。为方便不同材料接到各自材料的补偿上,将A、B、C、E、M、N,共计6个测点(铝合金7075),接到第1台仪器第1行(编号1-1-*);第3台仪器第2行(编号3-2-*)。其余测点(铝合金6061),接到通道上。实际测点位置与对应通道关系见表5。

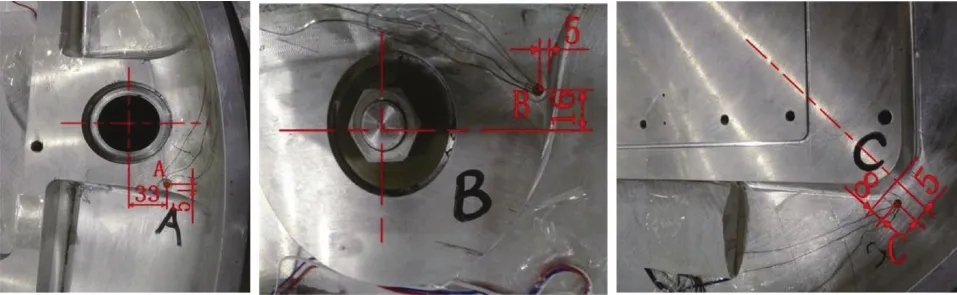

表5 实际测点位置与对应通道关系Table 5 Relationship between actual measuring point positions and corresponding channels

表5(续)

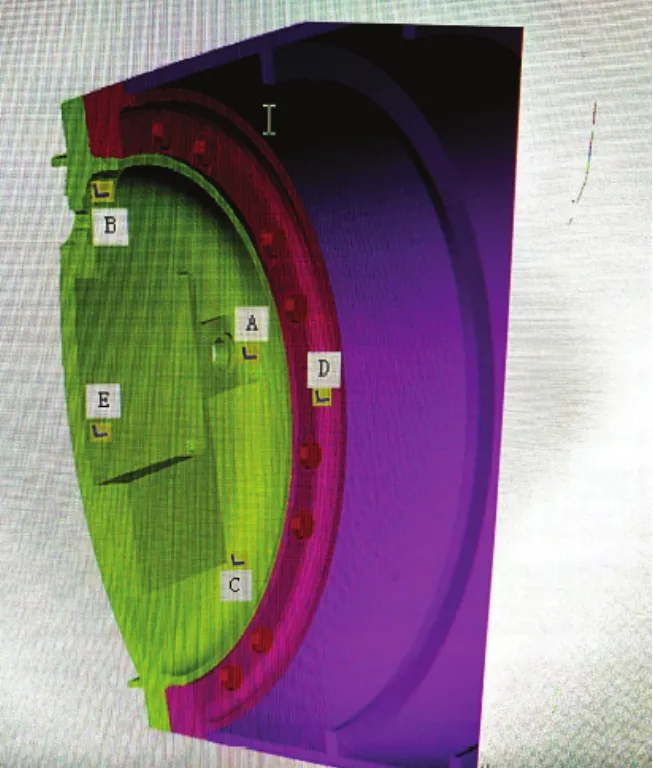

因为测点太多,现以壳体后端盖应力测试点位置举例说明。后端盖有4个测试点,如图3;壳体后端盖应力测试点包括A、B、C、E,放大后的A、B、C点详细位置如图4。

图3 要求测试部位后端盖测点位置图Fig.3 Location of the measuring points on the back cover

图4 A、B、C测点具体位置图Fig.4 Specific location of measuring points A,B& C

3 应力应变测试数据分析

3.1 数据处理方法

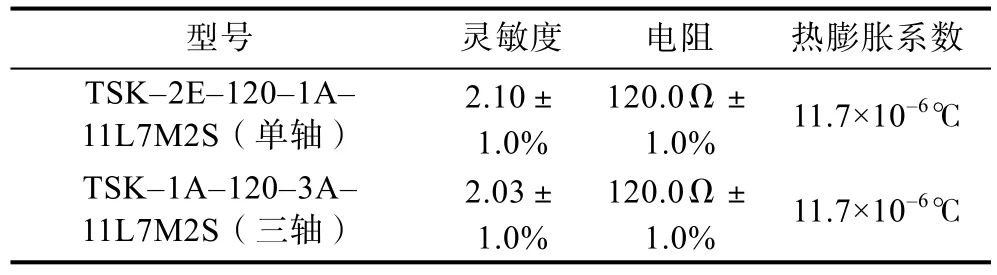

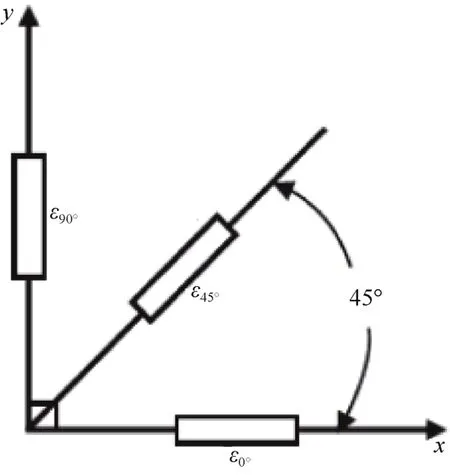

本试验所采用的应变花性能如表6,结构形式如图5。

表6 应变片主要性能Table 6 Main performance of strain gauge

图5 45°三轴应变花Fig.5 Triaxial strain rosette of 45°

由应变花所测得的各角度的应变值,通过应变花的主应变计算公式,得到各测点的主应变,进而求出各测点的主应力。根据主应力和等效应力关系,求出各测点的等效应力[7]。

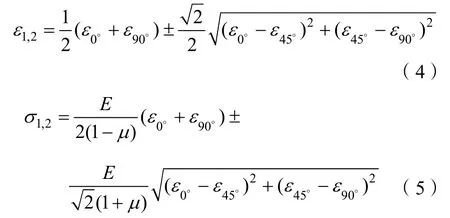

其中,三轴应变花主应变计算公式(4)、主应力计算公式(5):

应力与应变的关系为

按照第四强度理论[8],等效应力为

式(4)中,ε1,2为主应变;式(5)中,σ1,2为主应力,分别为应变花上0°、45°、90°方向上的应变值;式(6)中,E为材料的弹性模量,N/m2;表征材料产生弹性变形难易程度的指标,其值越大,使材料发生一定弹性变形的应力越大;式(8)中σvon为等效应力。

3.2 试验结果

根据测试试验所得到的数据,绘制出各测点加压、保压、卸压过程应变曲线,观察试验过程各测点应变。对比各通道的应变曲线和本身的加载曲线,得出试验压力变化曲线和应变曲线有很好的对应关系。

3.3 数据处理分析

在壳体封盖之前对各个通道进行平衡调试,以消除零漂影响。但由于内部温度和壳体搬运过程难免受外力等影响且仪器在密封壳体内进行试验,无法在加压之前进行平衡,所以找到加压前4 min的试验数据作为零点。测试的应变数据减掉零点的应变数据即为打压状态下壳体实际的应变数据。

单轴应变花由式(6)直接求出应力值,三轴应变花由式(4)和式(5)求出各测点主应变力,再由式(8)求出各测点的等效应力,并求出各测点等效应力的平均值。

4 结束语

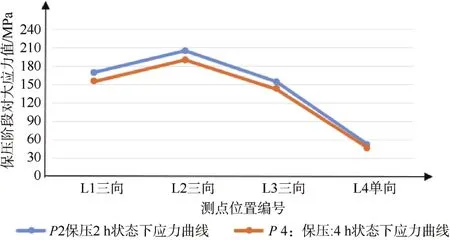

在最大保压状态下,铝合金7系材料的最大应力出现在后端盖圆孔旁边的圆弧角处(测点A),最大应力值为361.8 MPa;铝合金6系材料的最大应力出现在法兰I内圆弧角处(测点L2),最大应力值为205.3 MPa,此处最大应力值指P2和P4共2个保压阶段的最大压力值。因为A点在后端盖只有一个位置,故无需统计平均值曲线,L测点有4个位置,其不同位置最大曲线如图6所示。

图6 L测点4个位置平均应力曲线Fig.6 Average stress curve at four positions of measuring point L

图6中P2是壳体保压2 h的工作状态下,艏段端盖内圆弧角L测点上、下、左、右4个位置的最大应力值曲线表。此保压状态下,L1测点最大应力值为 170 MPa,L2测点最大应力值为205 MPa,L3测点最大应力值为155.1 MPa,L4测点最大应力值为52.5 MPa。图9中P4是壳体保压4 h的工作状态下,艏段端盖内圆弧角L测点上、下、左、右4个位置的最大应力值曲线表。此保压状态下,L1测点最大应力值为155.4 MPa,L2测点最大应力值为190.1 MPa,L3测点最大应力值为143.4 MPa,L4测点最大应力值为47.1 MPa。

测试结果均小于相应材料的屈服强度(铝合金7075屈服强度为455 MPa,铝合金6061屈服强度为276 MPa),试验中测试部位未出现塑性变形和破坏情况。

5 结束语

此次应力应变电测技术在水下耐压壳体的测试结果为有限元分析提供了大量的实测数据支撑,应用意义重大。相信在不久的未来经过多次类似本次试验的应用研究,将会给ANSYS软件对水下耐压壳体的有限元仿真提供大量实操数据,使得有限元仿真结果更能有效地分析壳体耐压情况下的力学特性,从而得出壳体应力集中点以及壳体的各阶振动、固有频率,进而积极指导设计上对壳体的结构优化。