冷板散热齿槽加工工艺方法的改进

2020-12-25冯洛阳张晓军陈红军廖佳宏

冯洛阳,张晓军,陈红军,廖佳宏

(中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

随着装备技术不断发展,轻型化、模块化技术应用越来越广,对集成化程度要求越来越高。集成化要求越高,元器件散热要求越高。因此,如何处理好元器件散热问题越来越重要。目前,产品部分模块采用冷板正面装配印制板单元,背面通过冷板的散热齿对元器件进行散热的方式进行设计。由于装备产品使用的各模块结构形式差异,冷板的生产加工一直是中小批量的生产模式。采用精密铸造或压铸等其他方式生产成本高昂,所以通常采用铝合金板冷加工成型的方式进行生产。研究如何提高冷板散热齿槽的加工效率以适应越来越短的生产交付周期是十分必要的。[1]

1 冷板散热齿槽的结构特点及加工工艺性分析

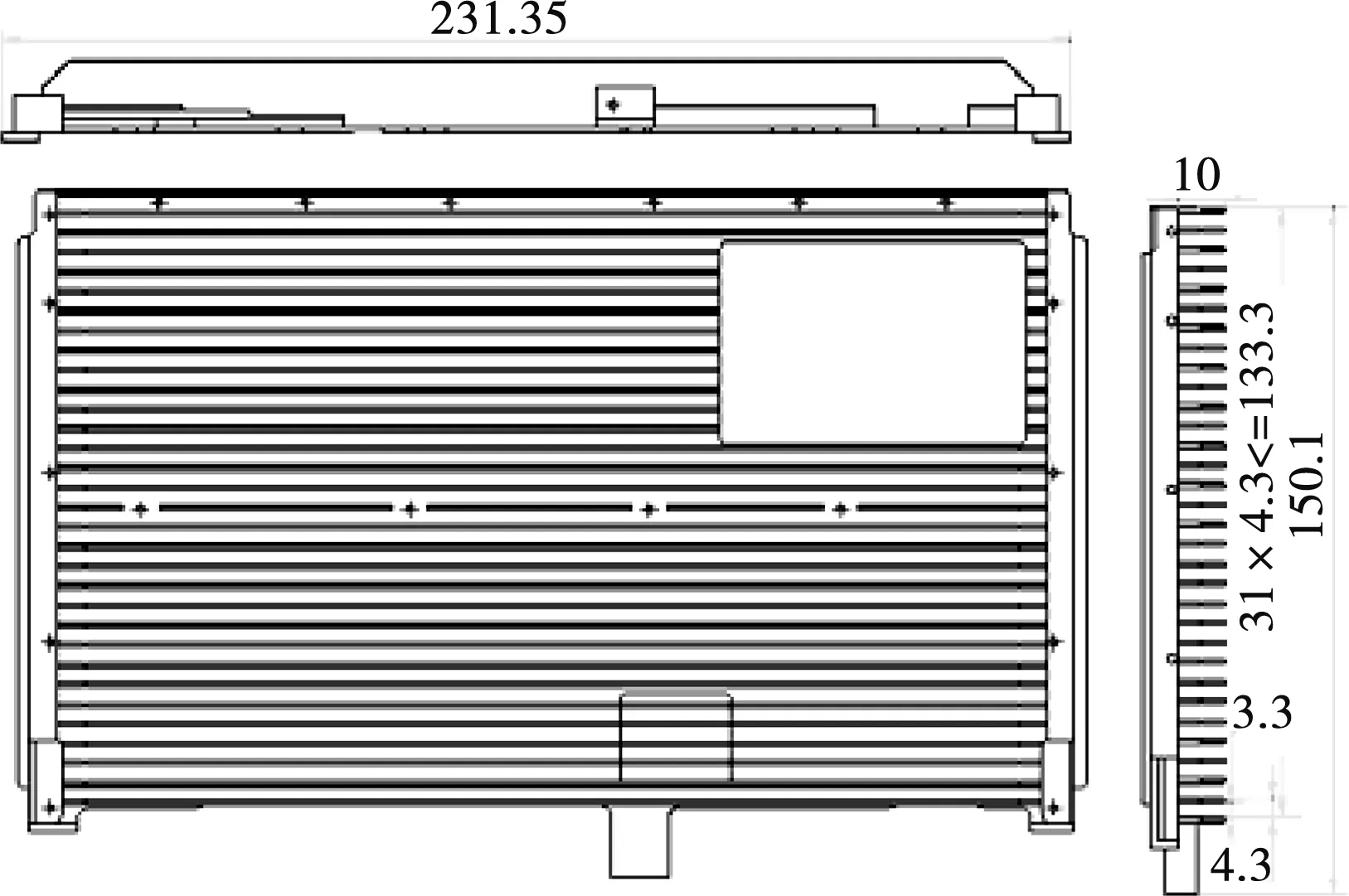

图1所示为某产品零件冷板散热齿槽的结构外形图,其主要尺寸长233.35 mm、宽150.1 mm,散热齿槽31个,呈矩阵阵列分布,齿槽宽3.3 mm、齿宽1 mm、深10 mm,主要用来对印制板单元元器件进行散热。主要考虑到31处散热齿槽呈矩阵阵列分布密集,最初的加工工艺设计为数控加工中心立铣刀分层铣削的方式,可以一次装夹完成所有齿槽的加工,加工过程不需人为进行调整,避免人为因素产生的质量问题。实际加工后,能够保证产品质量。但是,冷板散热齿槽宽3.3 mm,现有最接近的立铣刀为直径3 mm。每个散热齿槽至少需要来回两刀才能完成齿槽宽度尺寸加工,且直径3 mm铣刀刚性较差,层切削每刀切削深度仅为2 mm,再加上碎小的切屑在切削过程中无法及时排出工件之外。所以,切削速度相对较慢,仅为300 mm/min。单件散热齿槽的加工约需耗时240 min,加工效率低,生产成本高。若是采用定制直径为3.3 mm的立铣刀,在保证切削参数不变的情况下加工时间可以节约一半,加工效率提高了。但是,定制刀具有一定的起订量,价格是货架产品的2倍左右,增加了刀具成本,所以未采用该方法。

图1 零件图纸

通过对冷板散热齿槽的结构特性分析,结合卧式铣床用挑刀加工类似结构形式零件的生产经验,将冷板散热齿槽加工工艺调整到铣床,采用卧铣+单刃挑刀(如图2所示)的加工方法进行加工试验。先是刃磨单刃挑刀的刃宽与散热齿槽宽度相同,刃长略大于散热齿槽深度,保证一次即可完成单个散热齿槽的加工。通过多次调整铣床转速和进给,确定了较为合理的转速和进给,生产质量稳定,初步将加工时间缩短到单件66.65 min,生产效率与加工中心选用直径3 mm立铣刀相比提升了约3.5倍。

图2 单刃挑刀实物图

2 冷板散热齿槽加工刀具路径分析

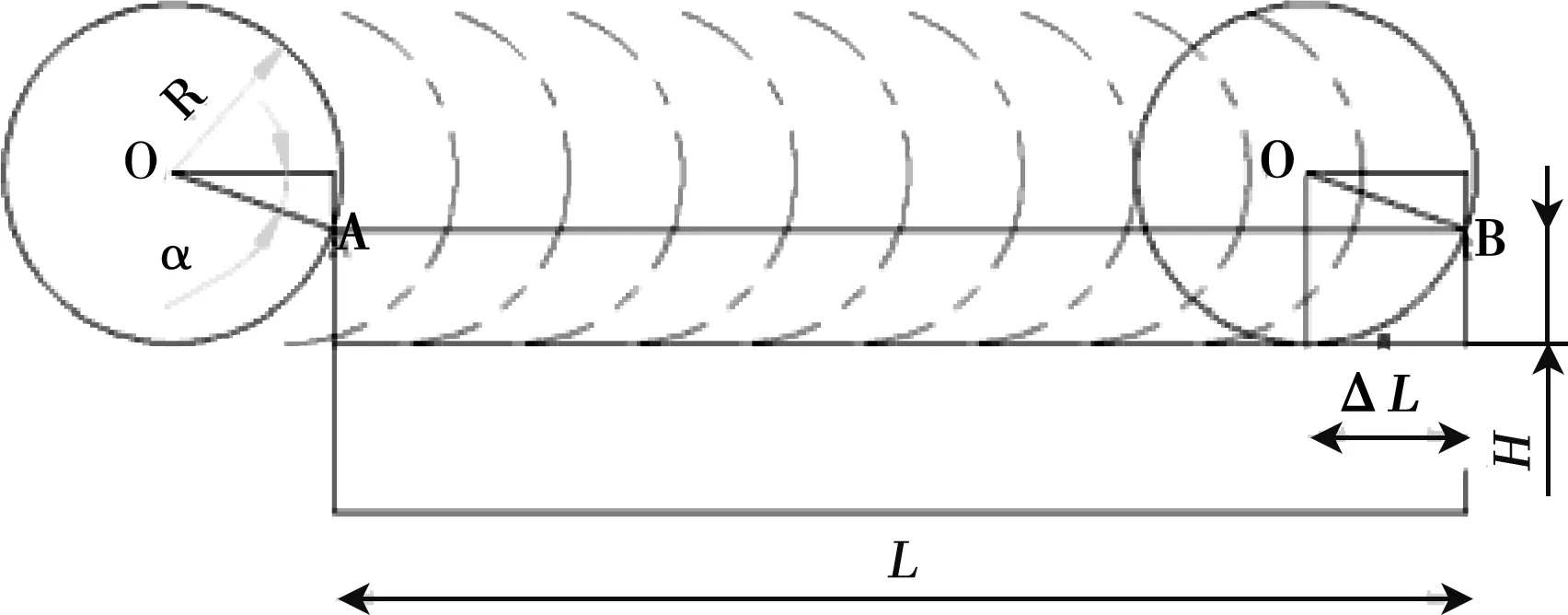

卧式铣床加工冷板散热齿槽是利用刀具绕主轴旋转运动+工件随机床X轴进行直线运动产生的切削运动,属于被动切削。单刃挑刀加工冷板散热齿槽时,假设机床X轴静止,主轴旋转的同时沿X轴进行主动切削运动。不同于数控加工中心立铣刀加工沿Z轴方向的分层切削,单刃挑刀进行散热齿槽加工是刀具绕主轴旋转的圆周沿X方向位移进行层切削加工。这种工艺方法刀具每旋转一周即可完成散热齿槽宽度和深度两个尺寸的加工,且由于刀具旋转离开工件本体时可以将切削带离齿槽,排屑顺畅。单刃挑刀加工冷板散热齿槽选择的主轴转速为1 200 r/min,进给速度为300 mm/min,计算出单刃挑刀每旋转一周的层切削厚度为0.25 mm,切削阻力小。

如图3所示,被加工件长度L,槽深H,机床主轴中心到刀尖距离为切削半径R,轴心运动路径与刀具每次切削顶点的夹角为α。由A点向B点进行切削运动过程中,A点为被加工件起点,B点为被加工件终点,主轴轴心由O1移动到O2,刀具刀尖由A点移动到B点,位移量为被加工件长度L。此时,被加工件初始端到O2直线段之间槽深相等,O2到被加工件末端散热齿槽未全部加工,这段距离用ΔL表示。所以,卧式铣床加工冷板散热齿槽的切削过程中,刀具实际切削距离L实为零件散热齿槽长度L与ΔL之和,即

L实=L+ΔL

图3 模拟单刃挑刀加工冷板散热齿槽刀具路径

由图3可以看出:

ΔL=Rcosα

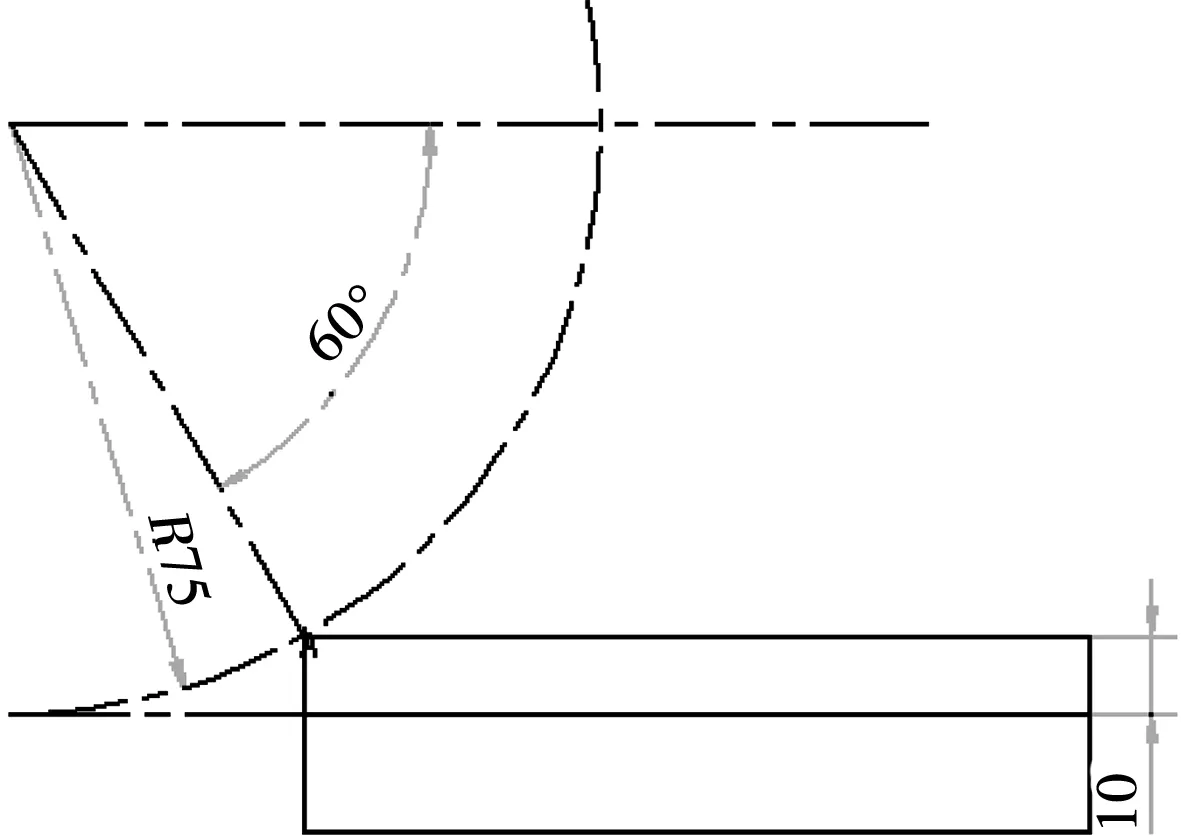

实测了单刃挑刀加工冷板散热齿槽的加工半径为75 mm,如图4。此时,α为60°。L按图纸尺寸233.35计算,所以,L实=L+ΔL=L+Rcosα=233.35+75cos60=270.85 mm。

图4 实际切削刀具路径

3 生产效率途径的提高

3.1 通过单件时间计算公式分析提高生产效率的有效方法

通常零件加工的单件时间包含基本时间t基、辅助时间t辅、布置工作地时间t布及休息和生理需要时间t休。生产中单件时间计算公式为[2-3]

T单件=t基+t辅+t布+t休

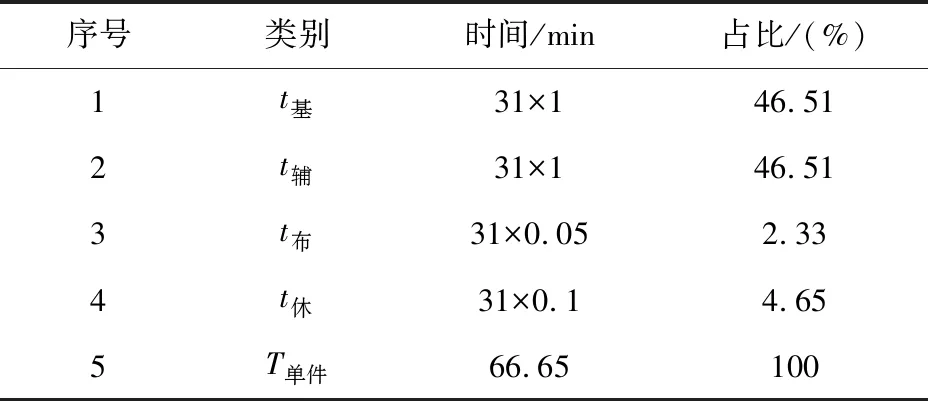

布置工作地时间t布一般取基本操作时间的2%~7%,这里取中间值5%;休息和生理需要时间t休按工作时间的10%计算。实际生产中卧式铣床使用转速为1 200 r/min,进给速度F为300 mm/min。

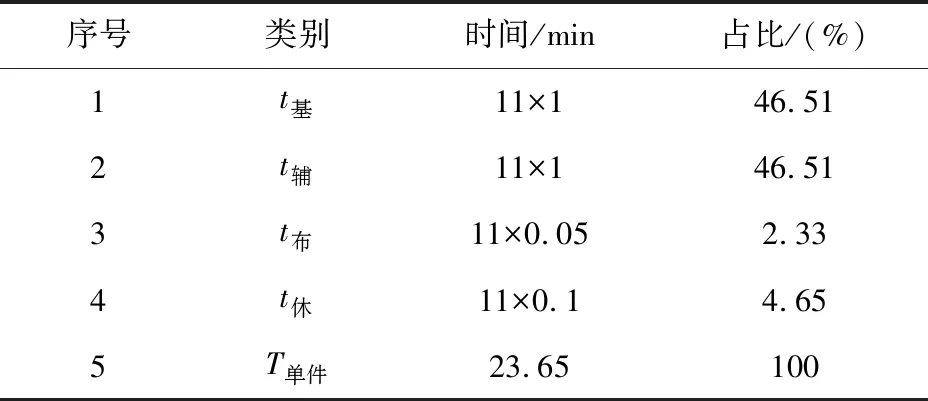

在卧式铣床上采用单刃挑刀进行冷板散热齿槽加工,每次走刀仅能完成一个散热齿槽的加工,且每个散热齿槽加工后需要齿槽尺寸测量、切屑清理,再次调整确认下一道散热齿槽的加工坐标等工作。这些辅助工作产生的时间与切削时间相等。从表1可以看出,冷板散热齿槽加工主要耗时t基和t辅。要提高散热齿槽生产率,从这两方面入手效果会最明显。而卧式铣床中多刀加工通常是提高生产率最直接有效的方法。将单刃挑刀改良为多刃可以进行多道散热齿槽同时加工,实现多刀单件加工。

表1 单刃挑刀加工冷板散热齿槽加工时间

3.2 三刃挑刀的制作要点

考虑到目前卧式铣床刀杆挑刀安装口宽度限制(仅能满足三刃挑刀装夹)(如图5所示),参照单刃挑刀的刀具角度制作了三刃挑刀。三刃挑刀的制作要点是首先保证三把单刃挑刀组装后挑刀切削刃最底部保持在一条直线上,同时相邻两把刀具中间间距为散热齿的厚度1 mm,公差保证在正负0.02 mm之内,外侧两把刀具的外沿距离为相邻3个散热齿槽的之间最大距离11.9 mm,公差保证在正负0.02 mm之内。

图5 三刃挑刀实物图

3.3 三刃挑刀加工效果

在不改变切削参数的情况下,统计三刃挑刀加工冷板散热齿槽的时间,见表2。单件冷板散热齿槽的加工时间缩短到了23.65 min,约为单刃挑刀加工时间的1/3。在加工过程中经过简单修磨,每组三刃挑刀能够满足50件冷板散热齿槽的加工需求,质量稳定。每组三刃挑刀的刀具寿命与单刃挑刀基本相当。相对单刃挑刀加工方法,大大降低了工人的劳动强度和人为坐标调整造成的失误率。

表2 三刃挑刀加工冷板散热齿槽加工时间统计

4 3种冷板散热齿槽加工工艺的加工效率对比

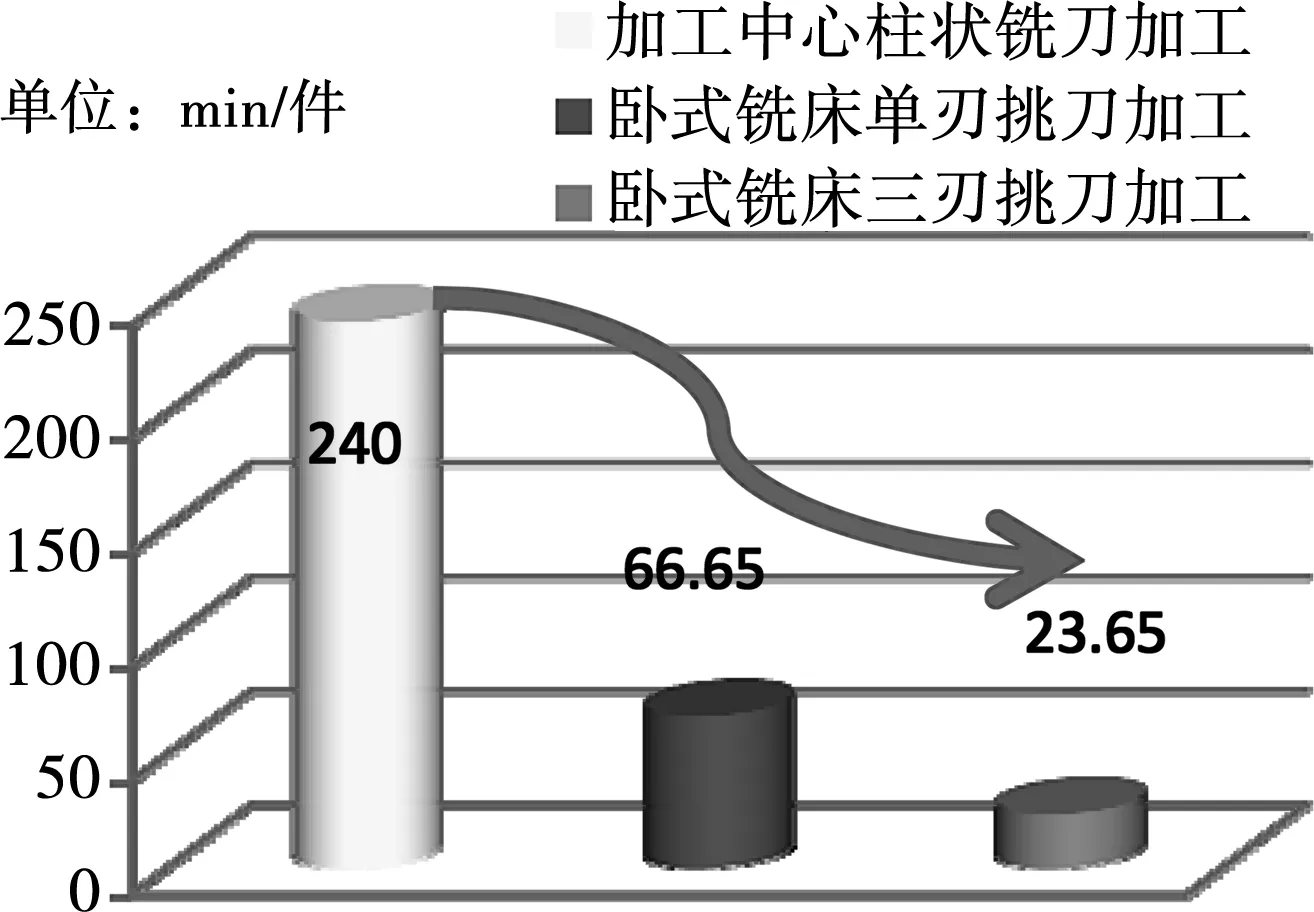

首先将上文提到的3种加工工艺的冷板散热齿槽单件生产时间用柱状图来表达。由图6可以看出,通过对冷板散热齿槽的加工工艺改进,零件的单件生产

时间由最初的加工中心柱状铣刀加工的240 min降到卧式铣床单刃挑刀加工的66.65 min,进而缩短到卧式铣床三刃挑刀加工的23.65 min。通过两次的加工工艺改进后,现冷板散热齿槽的单件生产时间仅为最初加工中心加工时的9.85%,生产效率提升了10倍。

图6 3种加工工艺的加工效率对比

5 结束语

本文通过参考普通铣床加工单道凹槽的经验,将冷板散热齿槽加工方法由柱状立铣刀数控铣削调整为普通卧式铣床挑刀加工的方式,在提高加工效率的同时节约了生产成本。结合普通卧式铣床的现有条件制作出三刃挑刀,进一步提升了冷板散热齿槽的效率,用传统机床解决了数控机床的加工瓶颈。