汽车燃油泵噪声传递路径分析与优化

2020-12-25徐有忠刘焕广刘芳李宗保

徐有忠 刘焕广 刘芳 李宗保

(1.奇瑞汽车股份有限公司,芜湖 241009;2.安徽省汽车NVH与可靠性重点实验室,芜湖 241009)

主题词:燃油泵噪声 传递路径分析 怠速噪声 噪声传递函数

1 前言

车内噪声是评价汽车舒适性的重要指标之一。随着发动机NVH 水平的提升,车内怠速噪声已达到36~38 dB(A)。此时,燃油泵噪声在车内怠速噪声中的贡献量较大,甚至成为主要噪声源,因此燃油泵噪声问题亟待解决。

国内外相关文献主要在降低燃油泵本体噪声、减弱燃油管对振动的传递以及改善声学包装等方面进行了研究:陆克久提出了改变燃油泵调压阀出油口结构、改变换向器电焊处包塑、降低油泵转速等降噪措施[1];奚兴超采用不等距叶轮、改变进/出油板流道结构来降低燃油泵噪声[2];文献[3]研究了吸油管型式、长度、装配方式、燃油种类、供电电压对燃油泵噪声的影响;王嘉伟研究了燃油泵叶轮结构对噪声的影响[4];叶志刚等通过改善燃油管路与车身间隔振和提升车身声学包装来降噪[5];Deepak 等通过燃油管夹优化设计来降低防火墙处振动和车内噪声[6];穆海宁等通过改进燃油泵回油结构、降低回油冲击噪声,以及减小燃油泵本体与其总成之间的振动传递实现燃油泵噪声的降低[7]。但是,行业内仍缺少针对燃油泵噪声传递路径的系统性分析研究。

本文以带燃油泵的供油系统作为噪声源,运用传递路径分析(Transfer Path Analysis,TPA)方法[8-10],通过对关键路径和噪声传递函数(Noise Transfer Function,NTF)进行分析提出优化方案,以降低车辆燃油泵噪声。

2 噪声与传递路径

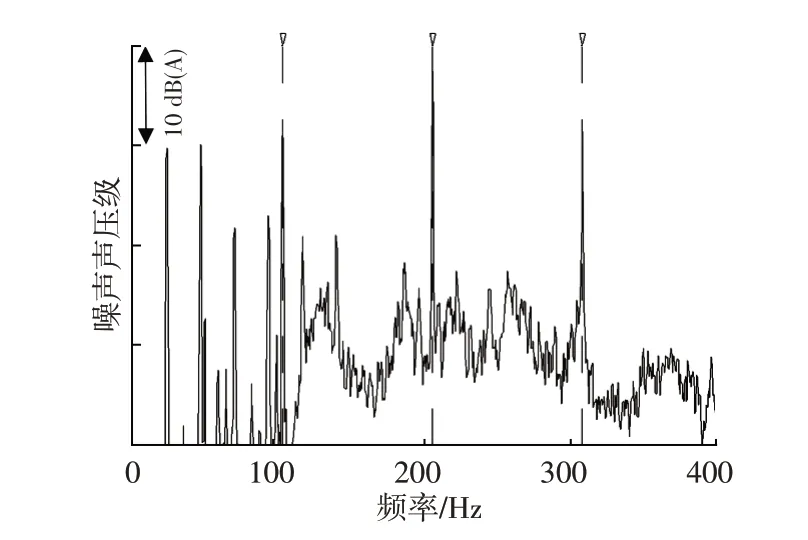

怠速工况下测得某车型右后乘员人耳处的噪声频谱如图1所示,其中有明显的阶次噪声。而该车型所采用的涡轮式电动油泵工作转速对应的基频为102 Hz(随电压变化有小幅波动),可以看出,燃油泵的1阶、2阶、3阶噪声峰值正好对应车内人耳处噪声频谱(500 Hz 以内)的主要峰值,成为该车内怠速噪声的重要贡献成分。

图1 怠速时车内噪声频谱

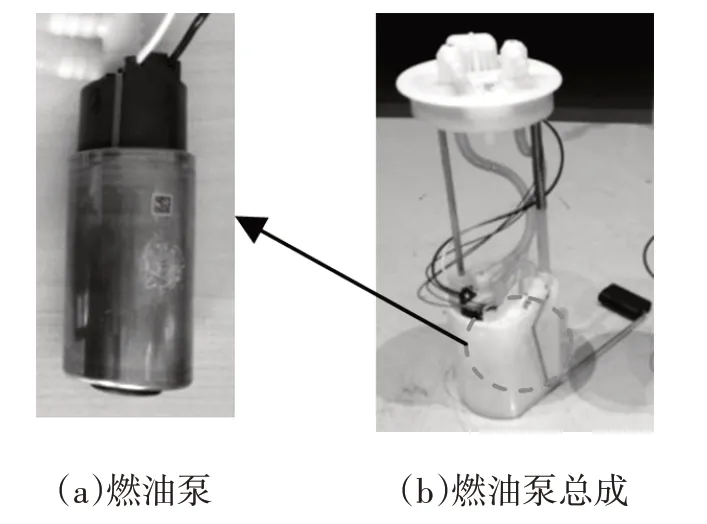

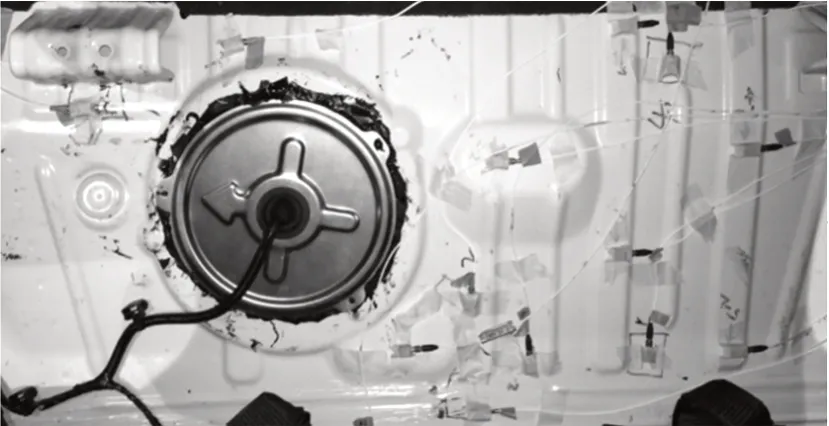

该燃油系统的燃油箱总成包括燃油泵总成及燃油箱,如图2所示,其中,燃油泵总成包括电动燃油泵及油泵支架、附件等,如图3 所示。燃油箱通过油箱绑带和螺栓固定到车身上,隔离软垫用于油箱与车身的隔离。

图2 燃油箱总成示意

图3 燃油泵总成实物

电动燃油泵产生的噪声与振动通过如图4 所示的结构传递路径和空气传递路径传递到车内,被车内乘员感知。

在空气传递路径方面,检查油箱视窗口、后地板的密封性,并采用超声波测漏仪检查声泄露,结果与同级别竞品相当,无明显薄弱点,故认为空气传播路径对车内噪声贡献较小。在结构路径方面:断开燃油管路管夹进行对比测试,发现车内燃油泵阶次噪声无明显变化;油箱绑带采用螺栓刚性固定在车身横梁上,由于安装点动刚度大,故认为此路径对车内噪声的贡献不大。因此,本文重点研究油箱软垫这条结构传递路径。

图4 电动燃油泵噪声与振动传递路径

图5所示为油箱软垫分布示意,共有7处软垫,材料为聚氨基甲酸酯(Polyurethane,PU),应用LMS Test.lab TPA 模块分析软垫传递路径对噪声的贡献。由于横梁刚度大且横梁结构在车身底板下部(不在车内),因此即便横梁传递了处于油箱与横梁之间的软垫6和软垫7的结构振动,对车内噪声贡献也会很小,故本文主要研究对应软垫1~软垫5的5条结构传递路径的贡献。

图5 油箱软垫布置示意

3 传递路径分析

传递路径分析方法的理论基础[10]为:

式中,yk为各路径计算合成的目标k的噪声;Fi为结构传递路径i的传递力;Qj为空气传递路径j产生的体积加速度;Hik、Hjk分别为结构传递路径i、空气传递路径j到目标k的噪声传递函数。

本文通过工况载荷测试和传递函数测试[8]分析从油箱软垫到底板,再到车内人耳处噪声之间的完整传递路径。

3.1 工况载荷测试

测试工况为车辆怠速工况,此时燃油泵正常运行,油箱处于正常安装固定状态。设定的目标点(Target)[10]为右后乘员人耳处,路径点(Paths)[10]为5个软垫与车身接触面中心对应的底板上表面点,指示点(Indicators)[10]为在以上每个路径点附近所选择的2个点(均位于底板上表面)。

由于软垫上、下接触面近似平面,主要传递接触面法向激励,即整车Z向激励,故针对这15个点(5个路径点和10个指示点)均布置Z向振动传感器,如图6所示。

图6 工况载荷测点及传感器布置(底板上表面)

怠速工况载荷测试获得目标点的噪声频谱Yk和10个指示点的实际Z向振动加速度Ar(r=1,2,…,10)。

3.2 传递函数测试

拆除燃油箱总成,在车身底板下表面布置5个路径点和10 个指示点(与图6 所示位置一一对应),采用锤击法依次敲击各路径点,方向为敲击面法向,获取从每个路径点到车内人耳处的噪声传递函数Hik和从每个路径点到各指示点的振动传递函数Vir,振动传感器布置如图7所示。

图7 传递函数测点及传感器布置(底板下表面)

3.3 传递路径分析

振动传递函数Vir描述了作用在路径点i的单位力激励在指示点r处产生的振动响应[11]:

式中,ar为指示点r处产生的振动加速度;fi为在路径点施加的激励力。

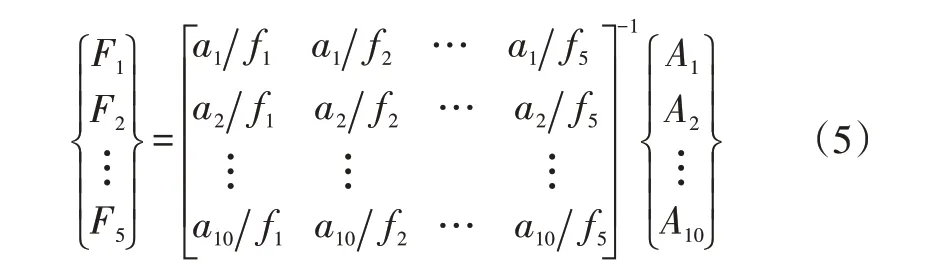

5个路径点到10个指示点的振动传递函数矩阵为:

10 个指示点的实际振动加速度Ar(已通过测试获得)与5个路径点的传递力Fi有如下关系:

通过传递函数矩阵求逆,计算5个路径点的传递力Fi为:

结合式(1),即可得到5 个路径点合成的计算噪声频谱yk:

在LMS Test.Lab TPA模块中,选择所有工况载荷数据和传递函数测试数据,定义TPA 模型,利用逆矩阵法(Matrix Inversion)[7,11]计算出传递力,进而得到噪声的计算频谱yk,其与实际的噪声频谱Yk对比如图8所示,5条路径对合成噪声频谱的贡献如图9所示。

图8 实测噪声频谱与各路径合成计算频谱的对比

图9 各路径对燃油泵阶次噪声的贡献

由图8 可以看出:在阶次频率方面,计算值与测试值吻合;在幅值方面,燃油泵2 阶计算值非常接近测试值,相差2 dB(A),说明油箱软垫这5 条路径是燃油泵2阶噪声的主要贡献者,而燃油泵1阶、3阶噪声计算值明显小于测试值,说明油箱软垫路径对1阶和3阶噪声只有部分贡献。

对整车贡献最大的燃油泵2 阶噪声进行关键路径分析,各路径的贡献如图10所示。由图10可知,贡献最大的3 条路径依次为软垫3、软垫5、软垫4 对应的传递路径。

图10 燃油泵2阶噪声各路径贡献对比

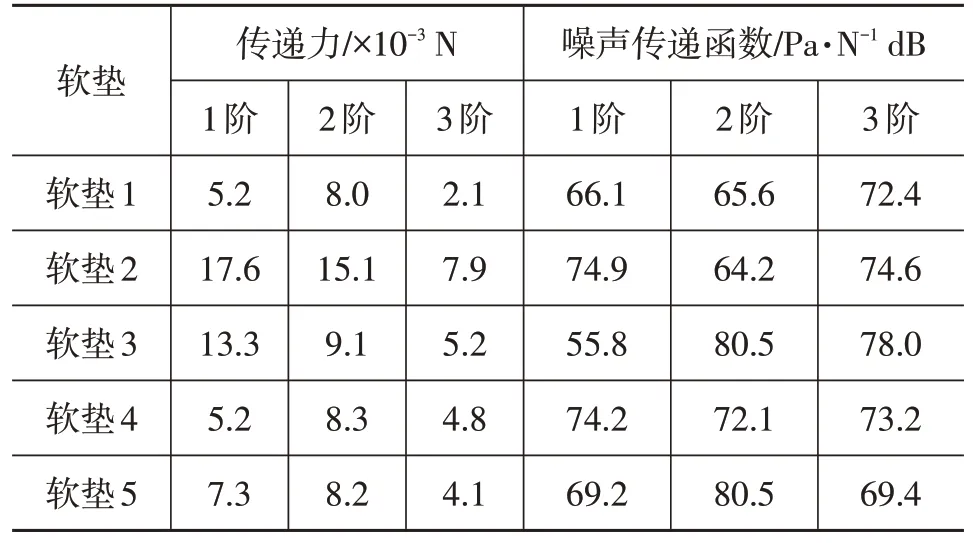

为了进一步探寻各路径上贡献量大小的原因,对比各软垫路径上的传递力、噪声传递函数并取燃油泵前3阶次频率下对应幅值如表1所示。

表1 各路径传递力和噪声传递函数

由表1可知,软垫1、软垫2对应路径不是主要贡献路径的原因是该路径上的噪声传递函数低,而软垫3~软垫5 对应路径成为主要贡献路径的原因是传递力和噪声传递函数均较大,尤其是软垫3和软垫5对应路径的噪声传递函数,即车身与软垫3和软垫5的接触点对204 Hz频率下的激励非常敏感,更易产生噪声问题。因此,优化方案从降低传递力和降低车身传递函数两方面着手。

4 优化方案及其验证

去除油箱全部软垫,对比去除前、后车内噪声变化情况如图11 所示,去除软垫后燃油泵2 阶、3 阶噪声声压级分别下降了9 dB(A)、10 dB(A),说明软垫传递路径的确对燃油泵2 阶、3 阶噪声有很大贡献,与分析结果相符。

进一步地,为了降低车身的噪声传递函数,选取另一台车在车身的软垫路径位置增加阻尼材料,测得车内噪声频谱如图12中实线所示(软垫材料仍为PU),燃油泵2阶噪声峰值已经不是最突出的噪声峰值,说明降低车身的噪声传递函数对2 阶噪声有明显的改善效果。在此基础上,为了降低软垫路径的传递力,将软垫1~5的材料由PU 改为刚度低的三元乙丙橡胶(Ethylene Propylene Diene Monomer,EPDM),测得噪声频谱见图12,燃油泵1阶、2阶噪声进一步下降,分别降低8 dB(A)、7 dB(A),说明降低传递力可以进一步降低燃油泵噪声,与分析结果相符。

图11 去除软垫前、后车内噪声对比

图12 PU和EPDM软垫的车内噪声对比

故该噪声问题的改善方案为车身侧增加阻尼材料、软垫材料由PU更改为EPDM。

5 结束语

本文采用TPA方法获得传递力和噪声传递函数,进而合成噪声谱,并分析得到各路径对最终结果的贡献大小,合成的计算噪声谱与实际测试噪声谱有较好的吻合性,有效验证了TPA模型的工程价值。

针对燃油箱隔离软垫及其所接触的车身(底板)结构对应的5条传递路径开展分析,找出其中关键传递路径,通过优化软垫材料和车身侧增加阻尼材料来降低燃油泵通过软垫和底板传递振动对人耳处产生辐射噪声的影响。验证结果表明,该方案可有效地降低车内怠速噪声。