纯棉喷气涡流色纺纱成纱质量的影响因素分析

2020-12-24杨克孝虞明聪孙江挺

杨克孝 虞明聪 孙江挺

(百隆东方股份有限公司,浙江宁波,315200)

传统环锭色纺纱因其面料具有独特的“麻灰”立体效果,被广泛应用于T 恤、家居服、家纺等领域。喷气涡流纺作为一种新型纺纱方式,改变了传统环锭纺流程长、效率低、用工多等缺点,仅仅用10 多年的时间便得到广泛推广[1]。我公司将色纺与喷气涡流纺纺纱方式相结合,不仅解决了喷气涡流纺产品单一的不足,而且提高了生产效率,节约了成本。喷气涡流纺纺纱速度是传统环锭纺的20 倍~30 倍,因此对原料、环境温湿度、纺纱参数等都有更高的要求[2]。本研究以纯棉喷气涡流色纺纱为例,分析原料、环境温湿度、喷气涡流纺纱参数对成纱质量的影响。

1 试验方案设计

试验所用色棉原料为宝蓝色,分别采用10%、50%、100%3 种含量的宝蓝色棉;纺纱环境温度分别为20 ℃、30 ℃、40 ℃,相对湿度分别为30%、50%、70%;在 纺 纱 速 度300 m/min~400 m/min,喷嘴气压0.45 MPa~0.55 MPa 条件下进行试纺,并对所纺制的纱线进行测试分析。采用MVS 870 型喷气涡流纺纱机,试纺纱线号数均为19.7 tex,其他主要纺纱参数:棉条定量19.5 g/5 m,喂入比1.0,卷绕比1.0,总牵伸198倍,纺纱速度350 m/min,纺锭型号M。

2 工艺流程

将原棉和色棉按一定比例进行配棉后,采用人工混和的方式进行初步混和,然后将配好的原料按以下流程进行。

A002D 型圆盘抓棉机→A006B 型混棉机→A036C 型豪猪开棉机→A092 型双棉箱给棉机→A076 型成卷机→A186D 型梳棉机→FA306 型并条机(预并)→JSF360 型条并卷机→JSA360 型精梳机→D45 型并条机→MVS870 型喷气涡流纺纱机

3 原料对成纱质量的影响

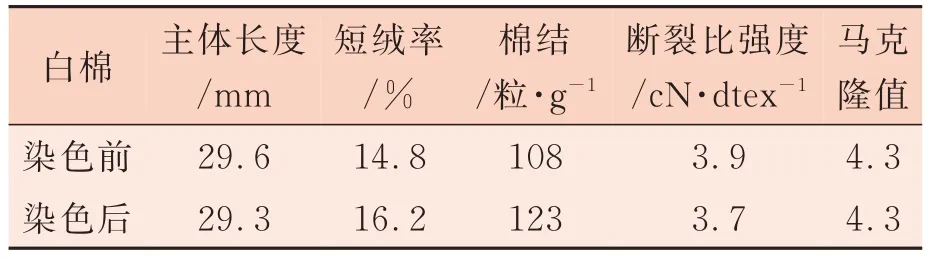

色纺纱纺制需要将白棉先进行染色处理,再按所需比例与白棉进行配棉[3]。白棉经过染整前处理、染色、烘干等环节后质量通常会比原棉差。因此,色棉比例的高低将直接影响喷气涡流纺的生产效率和纱线质量。本次试样使用白棉染色前后的纤维品质差异见表1。

表1 白棉染色前后品质差异表

3.1 原料中色棉比例对纱线质量的影响

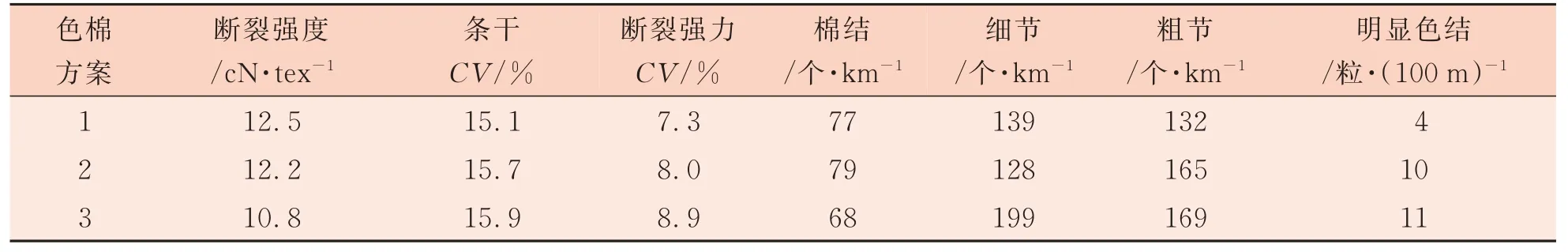

试样选择3 种不同色棉比例的原料进行试纺,即宝蓝棉比例分别为10%、50%和100%,前纺全部采用100%精梳,并条工序经过三道并合工艺。所得3 种JC 19.7 tex 色纺纱试样在标准条件下的测试结果见表2。

表2 3 种不同色棉比例纱线的质量指标对比

由表2 可知,原料中色棉比例的高低对喷气涡流纺纱线的条干CV 和粗节没有明显的影响,但是对其他质量指标均有较大的影响,特别是随着色棉比例的增加,纱线断裂强度和生产效率均出现明显的下降趋势,这是因为经染色后的棉纤维强力下降,短绒率增加,从而导致纱线质量指标变差。因此,在配棉时需要着重考虑原料中色棉的比例,在生产相对深色的品种时,由于色棉比例高,需要挑选品质相对较好的白棉进行染色,并要求其短绒率小于13%,单纤断裂比强度大于4.2 cN/dtex,马克隆值在4.1~4.6,进而保证纱线质量和生产效率。色棉比例对纱线明显色结的影响主要表现为浅中色品种的色结更多,主要是因为色棉比例为10%品种的夹花效果明显,色结比较突显;色棉比例为50%品种的色棉和白棉都比较容易产生色结,因此色结比例更高;色棉比例为100%品种的颜色饱和度高,总体颜色单一,不容易产生色结[4]。为了避免浅中色品种色结的产生,选用的色棉线密度应该偏粗些,原料棉结尽量控制在25 粒/g 左右,或者可以选择精梳棉条进行染色。

3.2 原料中色棉品质对纱线质量的影响

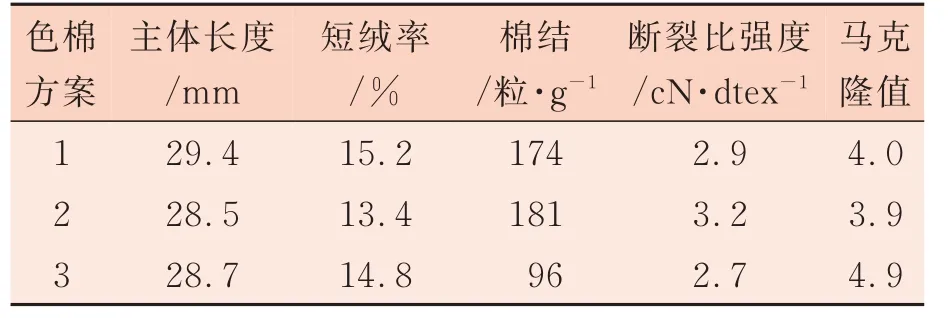

试样选择色棉比例为100%品种,分别选择3种不同等级的色棉进行试纺,色棉质量见表3,对应所纺纱线的质量指标见表4。

表3 3 种不同色棉的质量指标

由表4 可知,纤维原料的质量对喷气涡流色纺纱质量的影响显著,表现为原料中纤维长度越长、细度越细,成纱的断裂强度条干等相对较好;且当纤维长度接近时,纤维细度越细,单纤断裂比强度越高,纱线的强力也能得到明显提升。但对于喷气涡流色纺纱产品质量,不仅要关注纤维强力、条干指标,更要关注纱线是否存在明显的色结,且在保证纱线质量的同时尽量降低原料成本。因此,根据FZ/T 12014—2014《针织用棉色纺纱》标准技术要求,综合考虑选择方案2 生产。

表4 3 种不同色棉原料的纱线质量指标

4 环境温湿度对成纱质量的影响

喷气涡流纺车间的环境温湿度是直接影响纱线质量和生产效率的一个重要因素,其波动时对纤维的物理性能以及设备的运行状态都会产生一定的影响。由于纯棉喷气涡流色纺纱是通过纤维染色后进行纺纱,可纺性能降低。因此,合理控制温湿度对于提高纱线质量显得至关重要。

我们通过空调设备对车间温度和相对湿度进行设定,为了能更准确地分析车间环境温湿度对喷气涡流纺纱线质量的影响。我们选择温度区间20 ℃~40 ℃,相对湿度区间30%~70%进行试纺试验。试验结果显示,当温度为20 ℃时,对纱线质量指标影响不显著;当温度为30 ℃时,随着相对湿度的变化,纱线质量的差异有明显的变化,主要表现为相对湿度58%时纱线断裂强度最高;当温度为40 ℃时,纺纱质量和生产效率均表现较差。其主要原因:一方面温度太高不适宜设备的正常运转,环境舒适度差也影响工人的操作;另一方面随着温度的上升,染色纤维表面的染料堆积在牵伸部件的表面,从而影响纱线的质量和生产效率。因此,建议生产纯棉喷气涡流纺纱时,棉纤维回潮率控制在7.2%,环境温度30 ℃左右,相对湿度58%时比较适合。

5 喷气涡流纺工艺参数对成纱质量的影响

喷气涡流纺在纺纱时,利用空气的涡流使长纤维向纱线的中心集聚,而短纤维向外层包缠,这样的特殊结构使喷气涡流纺纱具备纱线毛羽少、面料挺括等多种优异的特性[5]。喷气涡流纺纺纱工艺主要由牵伸部分、喷嘴部分及卷绕部分组成,其中纺纱速度和喷嘴气压的变化将直接影响纱线的手感和纱线质量。因此,本研究重点分析这两个工艺参数对纱线质量的影响。

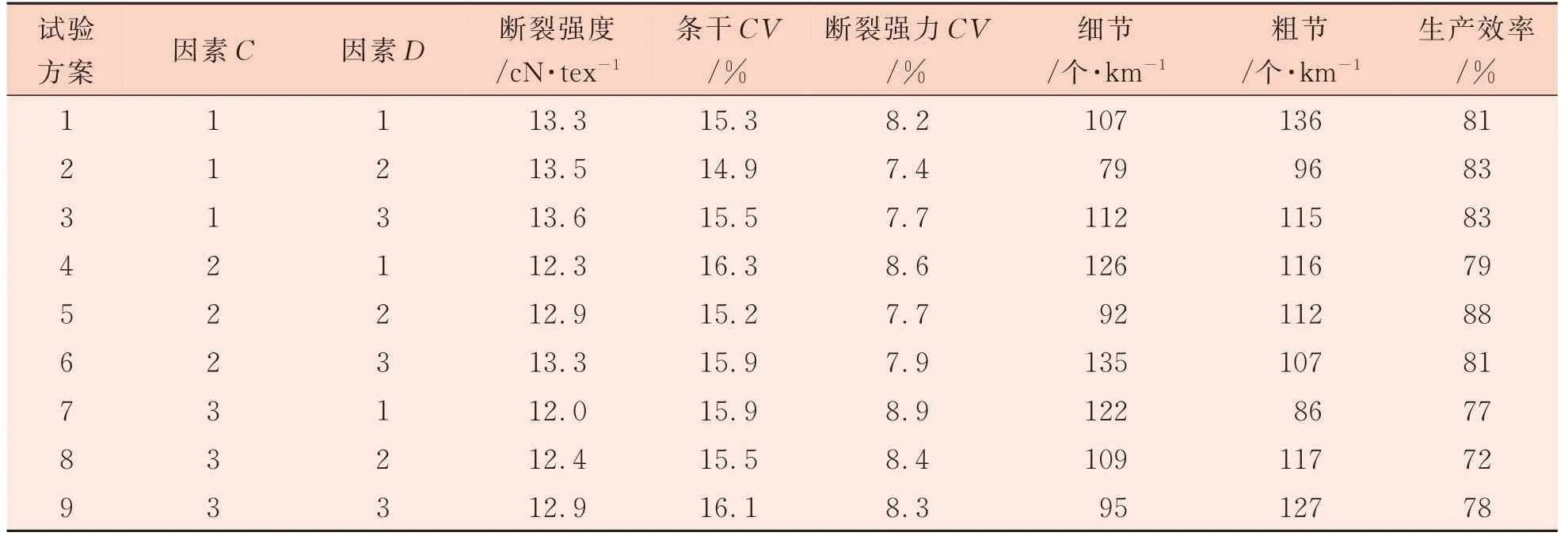

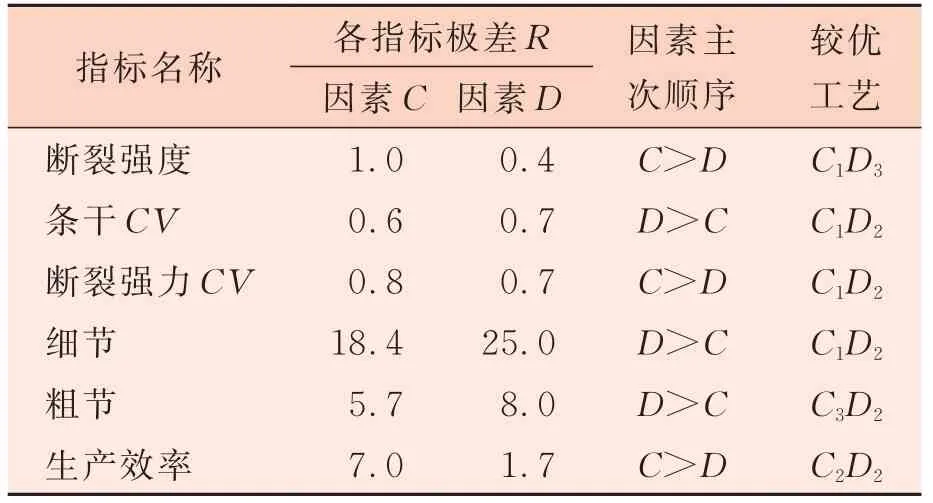

选用色棉比例为50%的JC 19.7 tex 纱线品种,采用正交试验优选纺纱速度和喷嘴气压。纺纱 速 度C 的三水平C1、C2、C3分 别为300 m/min、350 m/min、400 m/min;喷嘴气压D 的三水平D1、D2、D3分 别 为0.45 MPa、0.50 MPa、0.55 MPa。试验设计及结果分析具体见表5 和表6。

表5 正交试验方案及测试结果

由表5 可知,纺纱速度对纱线断裂强度和生产效率的影响较为明显。主要表现为,随着纺纱速度的加快,纱线的断裂强度呈下降趋势,生产效率也相应下降。这是由于纺纱速度提高后,纤维在纺锭中集聚包缠的时间减少,使得纤维间的包缠相对松散,从而导致纱线手感相对柔软,强力也相对较低,纱线断头率增加,生产效率也变低[6]。喷嘴气压大小对纤维尾端的作用有一定影响,因此当纺纱速度不变,而喷嘴气压加大时,从一定程度弥补了纱线松散的结构,使得纱线的强力得到一定改善,总体呈上升趋势。特别是在纺纱速度较高(350 m/min ~400 m/min)时,随着喷嘴气压的增加,纱线断裂强度变化较明显;在纺纱速度较低(300 m/min)时,纱线断裂强度随喷嘴气压变化不明显。当喷嘴气压一定时,纱线条干CV 随着纺纱速度的增加,总体呈上升趋势;当纺纱速度一定时,喷嘴气压在0.5 MPa 时的条干CV 最佳。纺纱速度和喷嘴气压对纱线粗细节也有一定的影响。综合分析,确定较优工艺方案为纺纱速度300 m/min,喷嘴气压0.5 MPa。

表6 正交试验结果极差分析表

6 结论

(1)纯棉喷气涡流色纺纱中色棉比例越高,纱线断裂强度和生产效率均会出现明显的下降趋势,但对条干CV 的影响没有表现出明显的正相关。

(2)色棉比例相同时,纱线质量指标受纤维长度和细度的影响更明显,主要表现为纤维长度越长、细度越细、单纤强力越高,纱线的强力也能明显提升,生产效率也相应提高。

(3)喷气涡流纺车间的环境温湿度是直接影响纱线质量和生产效率的一个重要因素,生产纯棉喷气涡流纺纱时,环境温度30 ℃左右,相对湿度58%比较适宜。

(4)纺纱速度和喷嘴气压对纯棉喷气涡流色纺纱的影响主要表现为,随着纺纱速度的加快,纱线的断裂强度呈下降趋势,生产效率也相应降低;喷嘴气压越大,纱线的强力总体呈上升趋势;试验表明纺纱速度为300 m/min,喷嘴气压为0.5 MPa 时纺纱效果较好。