市域铁路项目中超大直径盾构机刀盘驱动装置设计的关键技术

2020-12-24上海隧道工程有限公司机械制造分公司上海200137

闵 锐(上海隧道工程有限公司机械制造分公司,上海 200137)

上海轨道交通市域线机场联络线(西段)3 标含两段盾构区间,采用泥水气平衡盾构机进行施工,管片外径 13.6 m。

沿线地表水系发育。隧道断面主要在 ⑤1⑥1⑦1地层,分别为黏土、粉质黏土和黏质粉土。顶覆土 14.2~33.0 m,最小转弯 R 500 m。

隧道穿越各类构建筑物及已有管线,在进出洞及过站时会穿越加固段。

1 刀盘驱动装置

刀盘驱动装置是盾构设计的核心,特点是大尺寸、低速、超大载荷、大冲击、频繁启停,长期工作在湿度大温度高的恶劣环境中。限于本身结构、环境、经济等因素,难以在隧道内更换维修,因此非超大直径盾构机刀盘驱动设计寿命一般要求为 >10 000 h,近似为 >10 km 使用寿命,而超大直径刀盘驱动则一般要求 >15 000 h,以提高冗余。

刀盘驱动提供刀盘旋转所需要的扭矩,其结构件必须有足够的刚强度,以满足扭矩传递,并能承受刀盘传递过来的正面推力、径向力以及倾覆力矩。

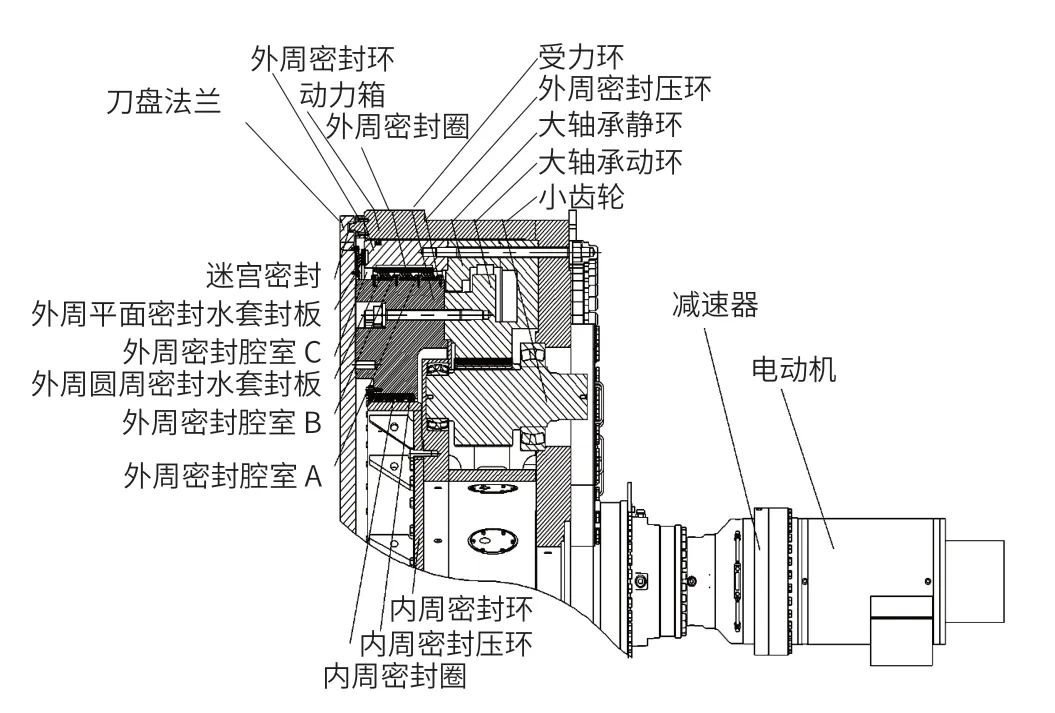

刀盘驱动装置主要由动力箱、大轴承(动环和静环)、受力环、内外周密封圈、内外密封环、小齿轮、动力源(电动机和减速器)以及紧固件(连接螺栓、垫圈等)等部件组成。动力箱是刀盘驱动装置的主受力部件,用于安装大轴承的定环并将整个驱动安装于壳体上;受力环与大轴承的动环连接,安装有内外周密封圈,并通过数排螺栓与刀盘相连;内外周密封圈防止泥水进入驱动装置内部,还配有水冷却、稀油、集中润滑油脂加注等;动力源带动小齿轮带动大轴承上的大齿圈进行旋转。刀盘驱动结构见图1。扭矩传递路径:驱动电机→减速器→小齿轮→大轴承动圈→受力环→刀盘。

图1 刀盘驱动结构简图

刀盘驱动需要保证高效率、较低振动、控制噪声等,以及必要的润滑系统、冷却系统。这些都需要在总体设计中给予充分考虑。

2 刀盘驱动设计分析

简单设计流程:推力扭矩转速等(相关设计条件)→选择动力源→计算总传动比和分配各级传动比→结构分析计算→图纸设计→编写设计说明书。

2.1 刀盘驱动方式分析

电动机或液压马达驱动方式在业内都有广泛的应用,且各有优缺点。与液压驱动比较而言,电动机驱动主要有效率高、噪声低、洞内温度稳定、后配套简单、维护保养转接方便等优点,缺点是电动机加减速器结构尺寸大、重量重,对驱动和主机布置带来一定的困难。液压驱动可以省去减速装置,结构紧凑,但配套系统较为庞大、维护保养复杂。因此采用电驱动是更好的方案。

2.2 驱动扭矩系数分析

扭矩系数 α 是驱动主要参数,与盾构机型和地质工况条件有关,业内既有严谨的理论计算方法也有经验算法[1]。经验公式见式(1)。

式中:T —扭矩/kN·m;

D —刀盘切削直径/m。

在世界范围内 α 取值范围差异大。在日本的隧道标准规范(盾构篇)中,泥水平衡盾构建议 α =9~15[1]。随着国内大量工程经验积累,业界对很多问题的认知都在不断进步,对盾构机装备能力的要求、对可靠性的要求越来越高,故对扭矩安全余量更加重视,即使在施工中碰到恶劣工况条件,设备也需具有安全高效施工的能力。市域盾构 α 值的选择,首先考虑到刀盘驱动电机可以超频到 120%(稳定运行时间 30 min),最大可到 150% 作为脱困扭矩使用;其次根据地质工况条件、线路条件等的不同,同时考虑未来可能会用到土压盾构机、更深的埋深、小曲率转弯、切削地下障碍物、坡度可能达 6% 公路隧道等更恶劣工况条件,都要有一定的安全余量。

2.3 刀盘驱动机内可拆

刀盘驱动除需要高的可靠性,在 15 000 h 内刀盘驱动整体具备免维修的能力,包括其中的全部零部件外,还需要考虑某些极端情况的出现,在实际发生需要维修驱动的情况时,驱动可以在隧道内拆修主机,包括主轴承和土砂密封。这就要求设计中考虑驱动在机内可拆及主轴承等在机内可拆,可维修性同样是保证驱动可靠性的重要要素。当然,如果驱动出了需要机内拆修的问题,其工作量非常巨大,即使机内可拆,对工期费用的影响也都是巨大的。机内可拆仅是考虑某些极端情况的手段。

2.4 主轴承分析

主轴承承受盾构机正反向推力、倾覆力矩、装备扭矩,具有难以维修更换的特性,是保证盾构机性能的关键要素之一。轴承及齿圈设计寿命为 15 000 h(根据 ISO 281 L 10 计算)以上,近似为掘进 15 km 隧道长度。

主轴承设计计算依据是轴承载荷谱。载荷谱准确与否,决定了轴承选型是否可靠合理。为了增加可靠性,提高安全冗余,一般在考虑载荷谱时,将困难工况占比提高,并适当提高最大倾覆力矩、最大静载推力。

综合考虑主轴承载荷谱、密封润滑、盾构主机机头内结构布置要求,通过主轴承初步设计,验算滚柱、滚道、齿轮副、轴承外形尺寸后,确定主轴承的相关尺寸,包括螺栓安装孔的数量(根据传递的扭矩进行校核)以及布孔要求(包括油脂孔位、滚道润滑孔位、冷却水孔位、传感器孔位等),满足安装空间的要求。

2.5 密封形式分析

土砂密封是刀盘驱动装置中的关键部件,作用为防止土舱中的土砂、水等涌入驱动箱体;同时防止齿轮箱中的齿轮油外溢。国内外曾经出现的刀盘驱动问题,很多都是因为土砂密封失效引起的。

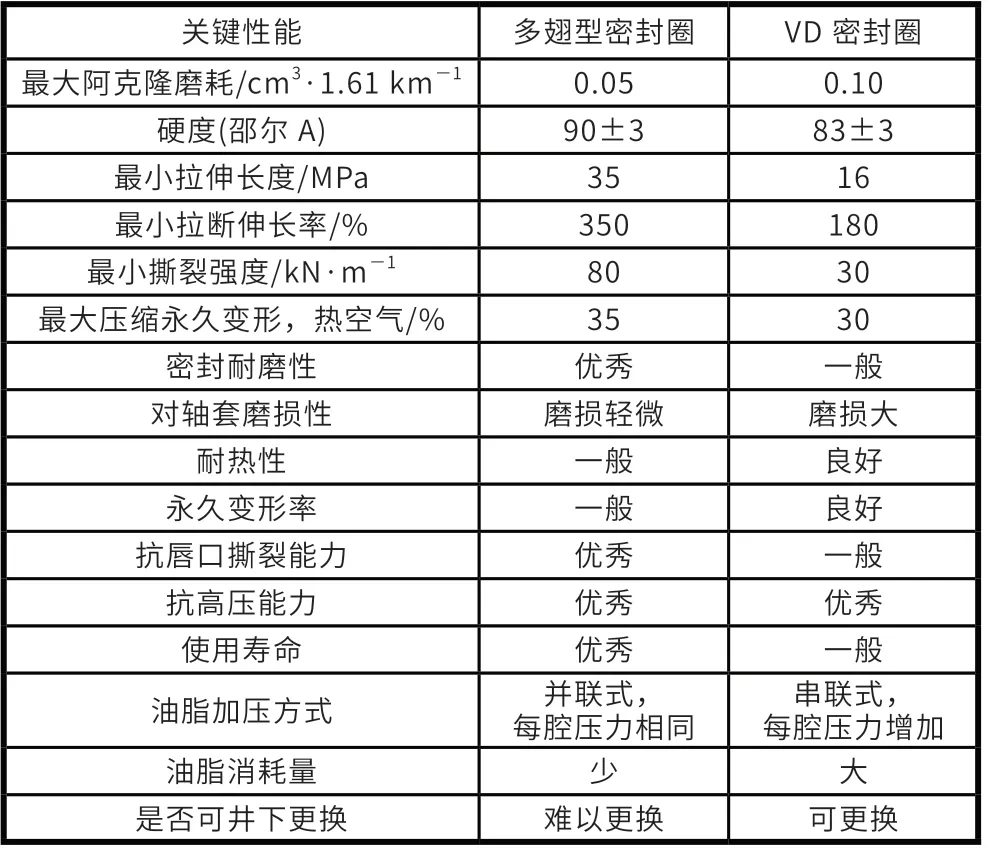

刀盘驱动土砂密封,主要有多翅型密封圈形式和 VD 密封圈形式 2 种。多翅型密封圈多采用聚氨酯,而 VD 密封圈多采用丁晴橡胶。2 种密封形式各有优缺点,见表 1。

表1 多翅型聚氨酯密封和 VD 型橡胶密封优缺点

在表 1 中,前 6 项为密封圈主要材料物理性能,由数据分析可知,多翅型除了在高温下永久变形率略低外,其他指标都远好于 VD 型密封;从性能可靠性角度分析,多翅型聚氨酯密封显然要好于 VD 型橡胶密封。多翅型结构尺寸较大,较难在井下更换。VD 密封结构紧凑,可在井下更换。从易于维修角度看,则 VD 密封占优势。当然,多翅型密封油脂加压方式为并联式加压,只要保证可靠稳定的油脂供应,其使用寿命是有保证的,大量工程实践也证明了其可靠性。

多翅型密封圈压密量的选择,与密封圈材质、机械性能指标、最大允许线速度、驱动设计的配合公差尺寸等有关。

2.6 齿轮传动设计的几个关注点

刀盘驱动在运转过程中,齿轮承受巨大的动载荷,产生受载变形、振动、噪声。其齿轮系统是一个复杂的弹性系统,在啮合时轮齿弹性变形、时变啮合刚度、齿隙、制造误差等为齿轮系统内部激励,负载、电动机等为外部激励,对齿轮静态特性、动态特性和系统传动精度等产生不利影响。

齿轮传动可靠性设计涉及齿轮疲劳强度、抗齿面胶合、静强度、箱体弹性变形、交变载荷工况下齿面修形等一系列复杂设计工作。本文仅讨论几个主要关注点。

(1) 齿面硬度分析。在传统盾构刀盘驱动设计中,大齿轮采用硬齿面,小齿轮采用软齿面,重点保证大齿轮疲劳寿命。随着材料、工艺、分析理论、计算机技术等的不断发展,现今齿轮寿命已不仅体现在大轴承寿命指标,而是要求整个刀盘驱动长时间免维修。针对盾构刀盘驱动的特点,采用全硬齿面齿轮,大小齿轮均为硬齿面,增加了齿轮许用接触应力值,提高所有齿轮承载能力,改善齿面疲劳点蚀情况,更抗磨损,改善齿面的塑形变形情况,降低齿面胶合可能性,保证疲劳寿命。为了使配对齿轮寿命相近,小齿轮齿面硬度比大齿轮齿面硬度略高。

(2) 齿面修形。齿面修形是降低制造误差敏感度、避免啮合冲击、改善齿面润滑状态、降低啮合振动和噪声、保证齿轮啮合平稳可靠的重要技术手段。对于刀盘驱动高负载高硬度齿轮,在驱动齿轮设计制造中修形是必要的。根据齿轮挠曲、制造误差、齿轮逐齿变化等因素综合考虑,采用齿面接触分析方法[2],确定修形量、修形方向、拓扑结构。

(3) 动力箱刚度。为了保证驱动齿轮传动的可靠性,按经典理论计算得到的齿轮中心距,必须根据动力箱和主轴承制造误差、主轴承游隙、动力箱弹性变形、轮齿弹性变形、时变啮合刚度[3]等综合计算确定。因此,动力箱体的刚度是保证齿轮传动系统可靠性的关键要素。动力箱承受齿轮传动反力和刀盘反作用力,在保证强度前提下,更需要有足够的刚度。保证动力箱刚度,可以减少箱体变形量,减少齿轮传动的振动和噪声,保证齿轮传动质量和疲劳寿命。

(4) 小齿轮轴支撑形式。小齿轮轴支撑形式有悬臂梁和简支梁两种。根据刀盘驱动特点和悬臂梁结构,小齿轮一般设计为鼓形齿,既传递扭矩又承受大的径向载荷,有工作稳定、效率高、疲劳寿命长等优点。齿向的鼓形,使齿轮啮合接触情况好,采用鼓形齿也是悬臂结构降低噪声的重要手段。但悬臂形式刚性差,存在偏载风险,修形设计难度较大。简支梁支撑形式整体刚性强度高、变形小、传动平稳、较少产生额外的径向载荷,可以改善齿轮受力情况;缺点是整体重量偏重,成本略高。对于大直径高负载的刀盘驱动,简支梁形式具有明显的优势。

(5) 驱动冷却形式分析。驱动冷却系统主要有稀油冷却和水冷却 2 种,在业内均有广泛的应用。与稀油冷却比较,水冷却效率高、冷却效果更好。超大直径盾构刀盘驱动密封旋转线速度高,采用多翅型密封圈压密量比 VD 密封圈更大、发热量也更高,需要好的冷却系统冷却,减少发热量。

(6) 稀油润滑系统。此系统主要为以下部件提供润滑:大轴承滚道、齿轮副、小轴承、小轴承支撑轴承。驱动轴承和齿轮的润滑通过强制循环加注齿轮油到主驱动油箱中进行润滑,上部齿轮油无法到达部位需设置喷淋对其进行润滑,同时小齿轮两端的轴承也需提供稀油加注进行强制润滑。小齿轮喷淋口直接开在动力箱体上部的小齿轮中间部分。

(7) 集中润滑系统。此系统在刀盘驱动装置的土砂密封圈之间设有油脂补给点,通过集中润滑系统在推进过程中提供油脂,保证密封面的润滑和密封。

3 有关计算

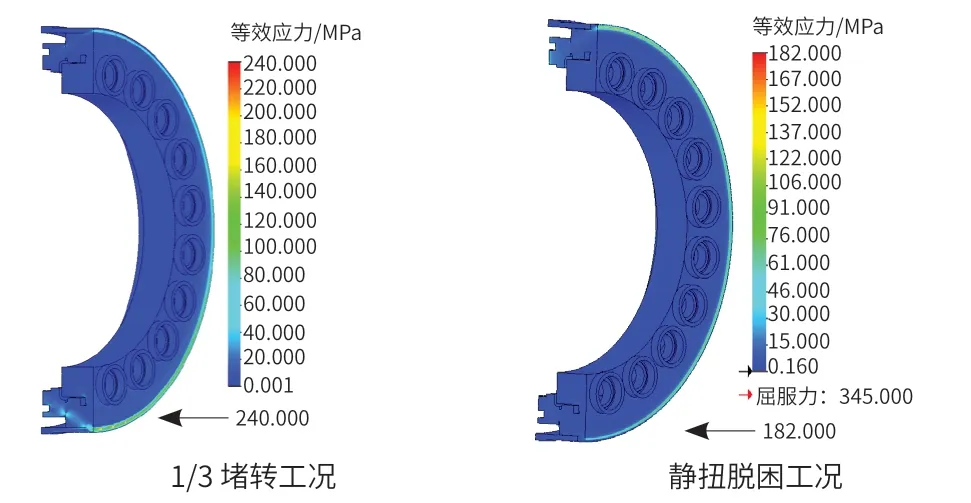

软土泥水平衡盾构机一般有正常掘进工况(推力)、静扭脱困工况和偏载堵转工况(1/3 堵转)3 种工况。静扭脱困工况是在盾构机启动时堵转(或在刀盘卡壳需要加大扭矩脱困时),此时刀盘转动阻力最大,扭矩最大到脱困扭矩,在盾构机刀盘连锁设定中,此时会停止推进,无推进阻力。偏载堵转工况是指当推进速度过快,或者是工作面塌方,或者是掌子面有各类障碍物(沉船、木桩、古墓、孤石等)时,刀盘承受局部集中荷载。一般计算在刀盘底部渣土堆高至约 1/3 直径刀盘面积处局部受载时,刀盘将停转。

刀盘驱动装置几何形状左右对称,载荷约束等边界条件也是左右对称,可取一半作为计算模型,并对整个模型进行简化处理:进一步减少过于复杂庞大的计算模型;在分割面上加对称约束;与壳体连接法兰面加固定约束。

图2 1/3 堵转、静扭脱困工况应力云图

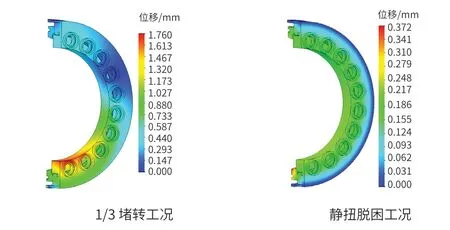

图3 1/3 堵转、静扭脱困工况位移云图比较

静扭脱困与 1/3 堵转工况最大应力均出现在驱动与壳体的连接处,最大应力值分别为 182.000 MPa 和 240.000 MPa(图 2),在动力箱与壳体连接附近和动力箱靠近主轴承安装位置的筋板局部出现较高应力约 100.000 MPa。除了应力集中外,驱动结构应力均低于 30.000 MPa。最大位移均出现在驱动内圈。静扭脱困与 1/3 堵转工况分别为 0.372 mm 和 1.768 mm(图 3),与驱动直径比值分别为 0.004 5% 和 0.079 0%,变形非常小。

4 结 语

综上所述,刀盘驱动设计的主要关注点有以下几方面:

(1) 主要参数选择有足够的安全余量。

(2) 结构保证高刚度/高强度。

(3) 关键部件,如主轴承载荷谱分析计算时提高困难工况占比,提高静载推力倾覆力矩。

(4) 采用全硬齿面齿轮疲劳强度,抗齿面胶合,增加箱体刚性减少弹性变形量,在交变载荷工况下进行齿面修形,对齿轮中心距进行调整,选择简支梁结构齿轮支撑方式。

(5) 多翅型土砂密封相比 VD 密封具有更多的优点。

(6) 完善冷却、稀油润滑、油脂润滑辅助配套系统。