面向复杂工况的板翅式换热器封头与翅片性能协调设计

2020-12-23彭翔李登洪姜少飞李吉泉

彭翔, 李登洪, 姜少飞, 李吉泉

(1. 浙江工业大学 机械工程学院,杭州310014;2. 浙江大学CAD&CG国家重点实验室,杭州310027)

0 引 言

板翅式换热器具有体积小、质量轻、可处理多种冷热流体等优点,在大型空分装备、石油化工、航空航天等行业得到了广泛应用[1]。进入板翅式换热器的流体经过封头的重新分配,然后进入相应的翅片区域,在由多层翅片构成的换热区域进行冷热流体的热量交换。

封头是板翅式换热器重要的导流结构,常见的封头包括传统瓜皮式封头和打孔挡板封头[2]。封头内部流动不均匀是影响换热效果的重要因素之一,国内外学者提出了一系列改进封头结构,改善封头内部流体流动状态,进而改善封头出口的流动均匀性。Ismail[3]用Fluent 对3 种带隔板和不带隔板的板翅式换热器进行理想和实际工况下的压降分析计算。Tu[4]在封头入口处添加一个叶片旋流器来改善气、液流体的流动分布情况。吴静玮[5]提出一种多级导流封头,通过在封头内部加设多级挡板,有效改善了换热器的分配特性。

由多层翅片组成的换热区域是冷热流体传热的主要载体。传统翅片结构包括平直翅片、锯齿翅片、多孔翅片及波纹翅片等。为提升翅片的传热能力,需要对翅片的结构进行改进,使其结构更有利于破坏流道内流体的热边界层,增强流体的湍流性能[6]。现有改进方法包括将多种翅片形式组合成新翅片结构型式[7],或在流道内增设涡流发生辅助装置,使流道内产生涡流,让流体混合更均匀,改进翅片区域的传热性能。

随着各行业换热需求的提高,板翅式换热器的冷热流体的通道数量增多、运行工况复杂[8-9]。不同工况下翅片区域的换热效果不同,不合理的翅片结构设计将导致某些工况下流道中的换热性能相差很大,从而使整个换热器的性能下降,因此封头和翅片结构需要具备一定的变工况适应能力。针对上述问题,提出了面向复杂工况的板翅式换热器封头与翅片性能协调设计方法。构建了新型区域分流封头和微凸翅片新结构,获取了多工况下区域分流封头出口流速分布,建立了翅片结构参数与换热性能的Kriging 近似模型,通过梯度优化算法进行翅片结构参数优化设计,得到了多工况下犁型微凸翅片最佳结构尺寸,实现了封头与翅片的协调设计。

1 区域分流封头和新型翅片结构分析

传统瓜皮式封头主要是由输送流体的总管和分配流体的壳体组成,其封头结构如图1(a)所示,正对总管的出口区域的流量和流速很大,造成中间出口和两侧出口流量分配的严重不均匀。基于挡板分流思想,提出一种新型区域分流封头结构,如图1(b)所示,当冷热流体从总管进入封头内部时,被入口处高度相同、倾斜角度不同、安装间距从中心向两端方向上依次增大的挡板分流,分别流向不同的出口区域,并且流体受到封头壳体的限制,使其沿着壳壁流向两端,减少了由回流产生的冲击,增加了两端出口处的流量,减少了封头内部流动的不均匀性。

板翅式换热器常用翅片形式是平直翅片,翅片内部流阻小,但翅片区域流道形式不变、缺乏横向流动,导致流动不均匀性高、换热效率低。借鉴组合翅片的换热优势和平直翅片的低阻特性,在平直翅片的壁面上开缝,冲压出犁型微凸,形成一种新型微凸翅片结构(如图2),在尽量保持平直翅片的低阻流动特性的同时,依靠微凸体形成的局部横向流动,改善换热性能。翅片壁面上的微凸结构朝向两边流道呈交叉状周期分布,当流体流过微凸段时,一部分沿着微凸体的壁面流动,一部分穿过微凸孔与相邻流道的流体混合,起到流动边界层破坏及流体横向混合的效果,使换热器单流道内边缘区域和中心区域的温度差减小,横向上各流道间的温度分布也更均匀。微凸翅片的主要结构参数包括翅片间距Fs、翅片高度Fh、翅片厚度δF、微凸高度Bh、微凸开口长度Bl、微凸夹角Bα、微凸厚度δf。

图1 封头结构型式

图2 新型微凸翅片

2 区域分流封头的多工况适应能力分析

现有板翅式换热器往往需要在变工况环境下运行,工况变化范围通常是在80%~110%之间。通过CFD 仿真进行了各工况下的传统封头结构与区域分流封头的流动仿真分析(如图3),进而计算了多工况条件下区域分流封头和传统封头各出口不均匀度S 和流动压降,计算结果如表1 所示,从80%工况升高到110%工况时:区域分流封头的S 值增长了0.0015,增长幅度为37.8%,增长了57.7 Pa,增幅为86.9%;传统封头的S 值增加了0.0222,增幅为49.5%,增加了98.4 Pa,增幅为103%。由此可以看出,与传统封头相比,区域分流封头在出口流量分配均匀度和流动压降上都具有更好的适应性。

图3 封头内部速度分布云图

表1 区域分流封头和传统封头多工况下的仿真结果

图4 不同工况下封头各出口质量流率

图4 为传统封头和区域分流封头在不同工况下各出口质量流率的分布情况,从图中可以看出,随着工况升高(入口质量流率的增加),传统封头两侧出口质量流率的增加毫无规律,仅中间区域成比例增加且不同出口的增幅存在明显差距,区域分流封头各出口流率呈等比例均匀增加,流量分配情况几乎不受工况影响。

根据多工况下分流封头出口速度结果分析,80%~110%工况下,从封头出口到翅片区域的流体速度基本分布在6~15 m/s 之间。如果对每个速度下流道内的换热情况进行分析,计算耗时、效率低,因此选取6、8、11、14 m/s作为关键点,进行多工况下翅片结构优化设计。

3 面向多工况换热性能最优的翅片结构协调设计

3.1 多工况下犁型微凸翅片换热性能近似模型构建

板翅式换热器的总换热量Φ 是反映翅片区域冷热流体换热性能的关键指标,不同工况下翅片结构的传热性能可以用Φ 的大小评价,Φ 越大传热性能越好。其表达式为

式中:qm为空气的质量流率,kg/s;为空气的比热容,J/(kg·℃);tout、tin分别为空气在翅片流道出口和入口处的平均温度,℃。

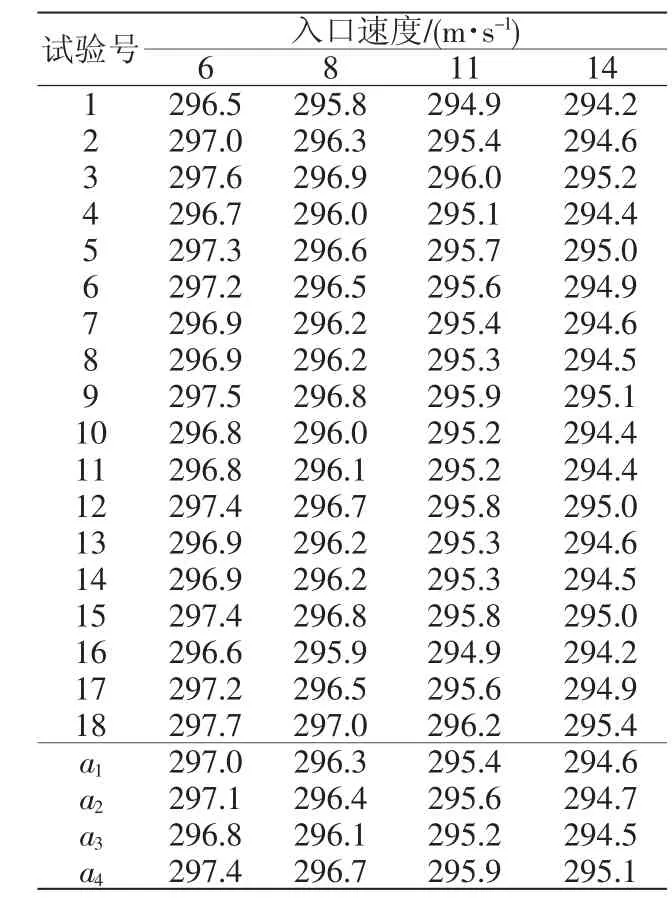

CFD 仿真计算设定入口空气温度为273 K(即0 ℃),不同翅片结构参数下,各工况下翅片流道出口空气的平均温度如表2 所示。从表2 中数据可以看出,相同的翅片结构参数下,随着空气流速的增加,出口处空气平均温度逐渐降低,造成这种现象的主要原因是:空气流速增大时,空气在流道内流动时间变短,即传热时间变短,而翅片的传热性能保持不变,导致从隔板传递到流体空气的热量减少。另外,随着流速的增大,翅片不同结构参数对出口温度的影响减小。

图5 为翅片区域不同入口速度下出口平均温度最大和最小实验组的出口面温度分布云图,从图中可以看出,当vin从6 m/s 增大到14 m/s 时,出口面的温度有着明显变化,前者出口面上的最低温度比后者高4 K 左右;另外,可以明显比较出空气流速低时,流道内的热边界层较厚,靠近翅片壁面的高温区域范围大。

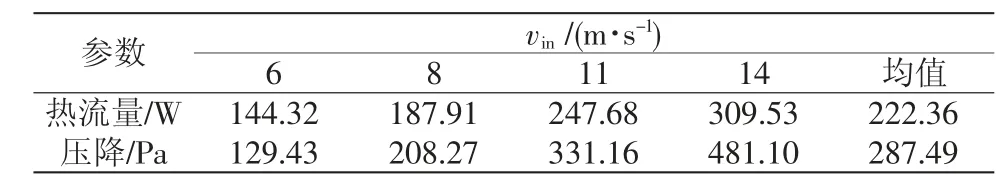

根据各关键工况点下,不同入口速度分析得到的翅片区域的出口温度等信息,计算得到各采样点处的总换热量Φ 和压降ΔP,分别如表3 和表4 所示。为了得到多工况条件下犁凸翅片的最佳结构参数,采用Isight 软件中的Kriging Model 近似技术来生成翅片换热性能的近似模型,其中以翅片结构尺寸作为输入参数,各工况下空气热流量和压降的均值作为输出参数,用表3 和表4 中试验号为3、8、11、13、17、a2、a4的7 组数据作为误差分析样本点,其余作为生成近似模型的样本点。Kriging 模型不能生成输入与输出之间关系的函数表达式,但能传递其隐含信息到优化模型中,空气吸热热流量近似模型的R2=0.9782,空气流动压降近似模型的R2=0.9622,证明所得到的模型具有很高的可信度。

表2 不同翅片结构参数各工况下出口平均温度 K

图5 翅片区域不同入口速度下出口面的温度云图

3.2 基于梯度优化算法的翅片最优结构协调优化

采用Isight 中“Optimization”模块的NLPQL 梯度优化算法进行优化选择。NLPQL 算法将目标函数以二阶泰勒级数展开,并把约束条件线性化,通过解二次规划得到下一个设计点,然后根据2 个可供选择的优化函数执行一次线性搜索,其中Hessian 矩阵由BFGS 公式更新,该算法很稳定。三个输入变量的上下限分别为微 凸 角 度Bα∈(15°~35°),微凸高度Bh∈(0.8~1.2),微凸开口长度Bl∈(2.5 ~3.7),以总换热量最大为优化目标、各工况下压降不超过285 Pa 为约束,进行翅片结构参数优化设计。经过迭代计算,得到的优化结果为Bα=15.308°、Bh=1.073 mm、Bl=3.655 mm,总热流量Φ=223.79 W,压降ΔP=284.93 Pa。

表3 多工况下总换热量 W

表4 多工况下空气流动压降 Pa

考虑可制造性因素,对优化结果中的微凸结构尺寸进行处理,取微凸角度为15°,微凸高度为1.1 mm,微凸开口长度为3.7 mm,微凸的排列方式为交叉排列,排列间距PS=8 mm。并对优化结果进行多工况流动换热性能仿真校核,结果如表5 所示,从表中可以看出多工况空气热流量和压降的均值均与优化结果中的预测值相近,验证了优化结果的准确性。

表5 最优结构下多工况换热性能仿真结果

4 结 论

提出了面向复杂工况的封头与翅片的性能协调设计方法。构建了新型区域分流封头和微凸翅片新结构,对比分析了传统封头与区域分流封头的多工况适应性能,验证了区域分流封头在复杂工况下的适应性。仿真获取了多工况下区域分流封头出口速度分布情况,选用6、8、11、14 m/s 作为翅片区域的入口多工况条件;建立了微凸翅片结构参数与换热器总换热量、压降的Kriging 近似模型,基于梯度优化算法进行了多工况下总换热量综合最高为优化目标、压降为约束的翅片结构参数优化设计,得到了多工况下犁型微凸翅片的最佳结构参数。

(责任编辑邵明涛)