机组负荷280 MW以上锅炉尾部烟道低频振动问题的防治研究

2020-12-23吉廷伟

吉廷伟

(新疆昌吉特变能源有限责任公司,新疆昌吉831100)

1 锅炉主要参数

我公司2×330 MW亚临界机组采用的是武汉锅炉厂制造的WGZ1130/17.5-1型锅炉。该锅炉为亚临界参数、一次中间再热、自然循环、固态排渣炉,单炉膛,∏型(封闭式)布置,全钢架悬吊结构,单炉平衡通风,四角切向燃烧,摆动燃烧器调温,可以采用定压运行,也可以采用定-滑-定方式运行。

汽包标高65.5 m,炉顶大板梁标高73 m。锅炉炉膛截面为14 212 mm×14 212 mm,宽深比为1.0,正方形,配有正四角切向燃烧器,为炉膛四周热负荷均匀提供了良好条件。炉室净高54.5 m,炉膛截面积202 m2,炉膛容积8 947.95 m3,上排一次风喷口中心线至屏底距离17.02 m,下排一次风喷口中心线至灰斗拐角距离4.15 m。炉膛截面热负荷4.26 MW/m(2B-MCR),容积热负荷96.07 kW/m(3B-MCR),炉膛出口烟气温度1 021.8 ℃(B-MCR)。锅炉主要参数如表1所示。

2 尾部烟道结构

该炉型尾部后竖井深度为9 890 mm,包墙过热器标高40.2 m以上,前、后、侧、顶部由管径φ51×6 mm、材质为20G的管子加焊扁钢形成膜式壁。低温过热器位于包墙区域,分3组布置,自下而上3组管径分别为φ51×7 mm、φ51×6.5 mm、φ51×6.5 mm,材质分别为20G、15CrMo、12Cr1MoVG。低过热器管子横向节距S1=130 mm,炉宽方向共布置112片;管子纵向节距S2=150 mm,每片由5根管子绕成,每组间留有783 mm的检修空间。省煤器蛇形管束布置在尾部竖井下部,位于标高39.3 m以下,横向节距94 mm,共104片,管径为φ51×6 mm,材质为20G,顺列布置。

自给水管路出来的水由左、右两侧进入标高32 260 mm处省煤器进口集箱,自下而上流经省煤器蛇形管束,分3路引入3只省煤器中间集箱,再由此3只中间集箱引至出口集箱去汽包。省煤器区域及以下灰斗护板炉墙采用轻质保温材料复合结构,外表面设有压型板予以保护。

3 锅炉振动情况

根据机组运行期间情况分析,尾部烟道振动区域大概在省煤器烟道护板31 000 mm标高上下3 m的范围(即省煤器灰斗上方大概6 m高度范围内),并且烟道两侧的振动最明显。烟道内发出像是烟气遇阻时发出的很沉闷的低频声音。当锅炉负荷在280 MW左右,风量达到1 060 t/h时,锅炉出现振动。甘肃电科院通过尝试过对燃烧器进行摆动调试,起不到明显的效果。

4 锅炉尾部振动原因分析

当流体(锅炉中的烟气流)掠过圆柱形障碍物时,障碍物后部的烟气尾流就不再呈规律分层流动了,而是呈现一种周期性有规律的、明显的顺时针方向或逆时针方向旋转的旋涡。旋涡以一种均匀的、周期性的状况脱落,此种现象称为“卡门涡流”。气流旋涡周期性脱落会激发产生一种各相间有一定差数的频率。这种在管子或管群两边的旋涡交替脱落引起了垂直气流方向作用于管子上的力的交变。当旋涡脱落频率和流体介质的驻波的固有频率接近或重合时,就可能引起炉墙振动、产生强烈的噪声和烟气流压力降增大。

5 解决尾部烟道振动问题的思路

解决上述问题的方法是将共振气室分隔成较小的气室,使烟道的驻波固有频率不同于涡流脱落的激振频率,而且不是激振频率的整数倍。这种消除共振的方法可在气流最大位移处装置隔板来实现。从原理上说,解决驻波振动问题的简单方法就是只要装上消除共振的隔板,但事实上要比这个更加复杂。最直接的问题是如何确定隔板放置的位置。

对驻波的情况作一种微观分析,为横跨锅炉尾部烟道净宽的4种驻波:基本波(半波)和其他3种谐波。根据其频率和烟道实际净宽余,任一种驻波必定是上述形状的一种或几种。驻波可以表示为位移形式和压力形式。位移曲线是说明任一瞬时气流分子的横向位移振幅。

因此,在基本半波中,侧墙处的气体不产生脉动,但在接近烟道中心处,气体分子以最大振幅作激烈振动。压力曲线与位移曲线的相位差为90°。在侧墙处,压力在零值上下作剧烈波动;而在烟道中心处压力波节随时间没有明显变化。全波有3个位移波节和2个压力波节。位移波节和压力波节之间的关系可由伯努利定理说明,最大位移点对应于最小压力点,而零位移点则对应最大压力点。在固定炉墙处位移均为零,故所有谐波总是半波的倍数。

从理论上说,振动的发生范围可以由旋涡脱落频率公式的计算,以及将其值与气柱固有频率进行比较后等到。然而,由于烟气温度、速度和斯特罗哈数的误差和变化,这一方法是不可靠的。本文目的是建立一个设计公式,应用这一公式,就有可能在锅炉安装时用设置隔板的方法去预防振动。

从理论上讲,将隔板放在烟道的任何地方总是能消除基本驻波的,而且烟道中心是最佳位置。但是,放在烟道中心对于第二谐波的消除没有任何作用,因为中心正好是全波的位移节点。故这样放隔板对全波没有用处,全波会以基本半波的形式在两侧运动。对于全波来说,最佳位置是在特殊宽度处,这样可使它远离任何一个波节点。但是不应该在两个对称处都加隔板,不然的话,将在两个隔板之间形成半波。

根据锅炉统计资料来看,可以断定净宽较小的锅炉是不需要加隔板的。超过一定宽度的锅炉,最担心的是发生全波振动,因此应增加隔板。在烟道内加隔板还可以消除1/2和3/2驻波。当锅炉宽度较大时,为了不出现大于引起声振的空腔,就必须另加隔板。在装置多块隔板时,要注意不应对称安装,即相邻两空腔宽度不应相等或接近相等,同时,相邻两空腔宽度亦不应接近于2倍。如果发生2倍的情况,就满足了产生3/2波的条件。所加装隔板位置除了最后两个空腔宽度比为3倍外,其余的宽度自左至右总是保持为4:3。

6 消除振动的具体方案

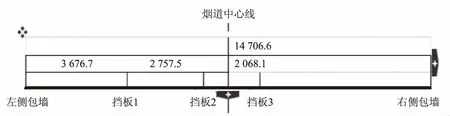

根据详细计算,从炉左至炉右,在低过热器区域的管屏上布置3块隔板,理论计算位置如图1所示,实际位置允许在受热面一个节距范围内调整。

图1 锅炉防振隔板安装理论位置

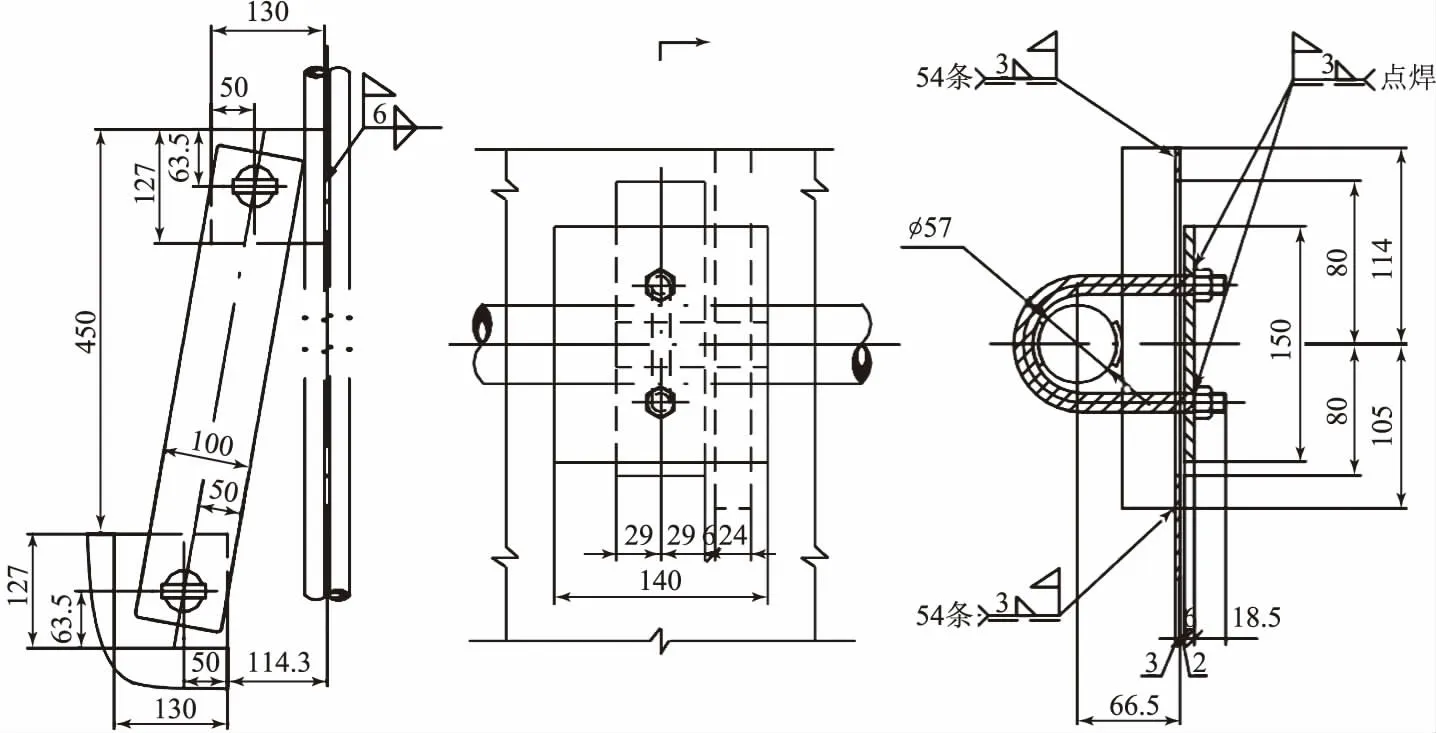

防振隔板安装施工图如图2所示。

根据防振隔板理论计算位置后,竖井低过管屏区域加装了3道隔板,隔板采用厚度δ=3 mm、材质为12Cr18Ni9的不锈钢材料,每组隔板均由3块钢板搭接而成,每组隔板均有6个点与受热面管子采用U型圆钢进行固定,并且隔板与固定件之间可以产生相互滑动,这样既能保证隔板平整,又能消除膨胀差产生的附加力。防振隔板上部两端通过销轴连接挂在前包墙和后包墙上面。

图2 防振隔板安装施工图

7 结语

为消除锅炉尾部烟道低频振动问题,该锅炉加装了防振隔板后,经过机组长期运行的观察和验证,机组在高负荷区域尾部烟道的低频振动消失。该防振隔板方案理论依据充分、明确,实践应用效果明显。实践证明,锅炉尾部烟道增设防振隔板是解决烟道振动问题的有效手段。