某型水平定向钻机保护短接头断裂失效分析

2020-12-23闫志霞

闫志霞 李 明 杨 明

(徐州徐工基础工程机械有限公司,江苏徐州221000)

0 引言

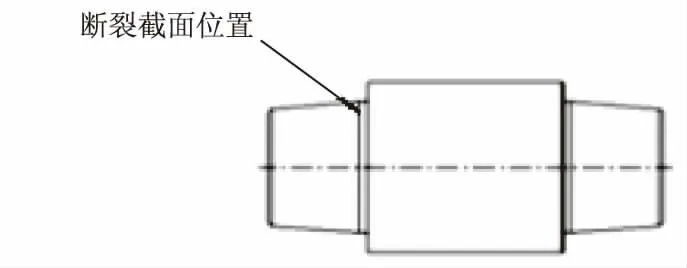

水平定向钻机是一种在不开挖地面的情况下,可以铺设多种地下管道、电缆等的基础施工机械,它在电力、供水、天然气、石油等柔性软线铺设中起到不可或缺的作用。水平定向钻动力头如图1所示,是水平定向钻机的主要执行元件之一,旋转总成主要靠马达或者马达减速机驱动齿轮,通过齿轮传动来实现动力头主轴的旋转,保护短接头是连接短接头和钻杆的主要元件,通过旋转主轴旋转带动钻杆和钻头旋转,完成施工过程的旋转切削。我公司一台水平定向钻机在做整机过载保护实验时,动力头保护短接头出现断裂,断裂截面位置如图2所示。

图1 水平定向钻动力头

图2 保护短接头断裂截面位置

1 分析过程

1.1 动力头保护短接头设计要求

材料:42CrMo;热加工流程:锻造→正火→调质→螺纹端氮化处理;技术要求:正火晶粒度7 ~9 级,调质硬度HBW280 ~320;氮 化 层 厚 度0.10 ~0.15 mm,表 面 硬 度HV500~600。

1.2 宏观分析

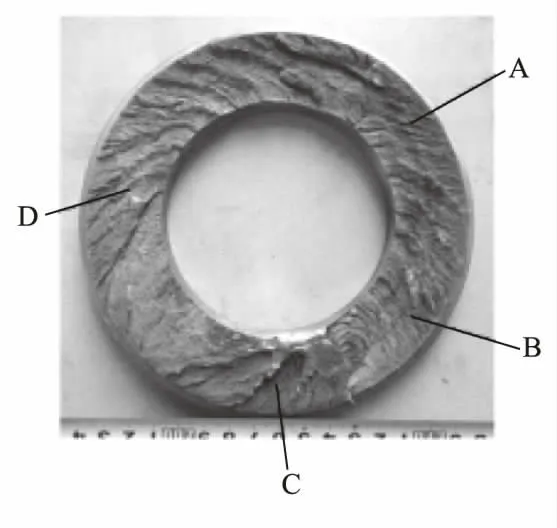

断裂口的端面外形及宏观外形如图3所示,断裂位置位于钻杆螺纹的根部,沿螺纹底部径向断裂。断口表面内孔与外圆均有若干撕裂台阶和众多方向一致的弧形撕裂痕,周围无明显塑性变形痕迹及剪切唇,断口表面有局部水锈色。

图3 断裂口的端面外形及宏观外形

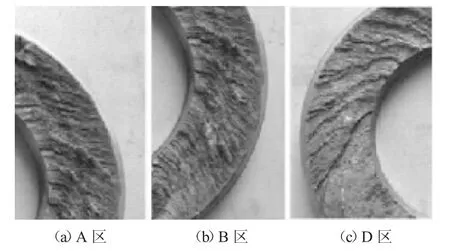

从图3可以看出,保护短接头螺纹断口端面与轴线大致垂直,没有塑性变形的痕迹,端口截面呈明显的粗糙放射性花纹形状,在整个端口平面上可以看到分布较密的裂纹台阶。由断裂面的外形可以看出,裂纹源起始在钻杆螺纹的外表面,最后断裂在内孔。断裂过程分析:在水平定向钻动力头扭矩的作用下,首先在保护短接头的螺纹根部的某一缺陷点开始起裂,如图3中的A区,可看到放射线从表面螺纹根部一点向内侧及两侧扩展,所以在整个圆周方向很快形成其他裂纹,在表面裂纹形成后即快速地向内壁扩展,形成的裂纹如图3中的B区和D区;实际上B区和D区都是A区裂纹向两侧扩展形成的。所以当B区与D区裂纹汇合不在一个断裂垂直平面上时,最后撕裂在一个台阶上形成了C区。整个断裂过程是一次性快速形成的,但是裂纹形成扩展的速度有先后,在A区起裂后,裂纹扩展至整个截面。其中,A、B、D区的放大形貌如图4所示。

图4 A、B、D区的放大形貌

从图4中A、B、D区的放大形貌可看到,圆周表面裂纹比中间细小,由此推断整个保护短接头表面和内部组织结构存在差异,表面材料组织比心部韧性好,初步分析断裂形式为一次脆性断裂。

1.3 显微分析

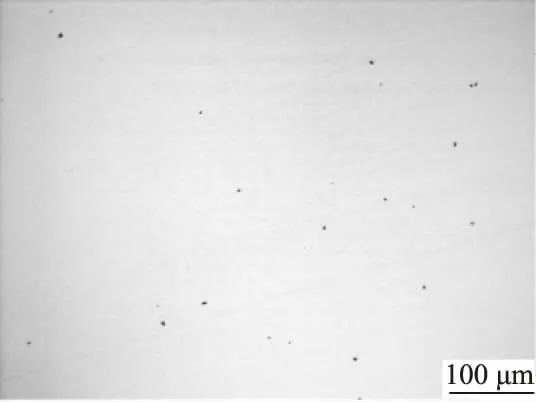

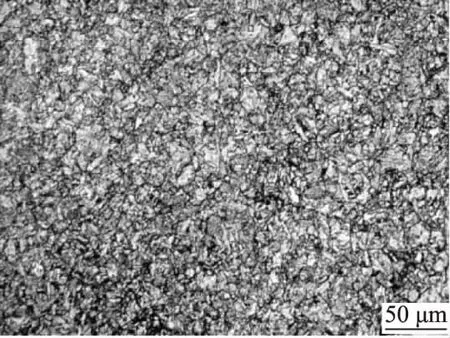

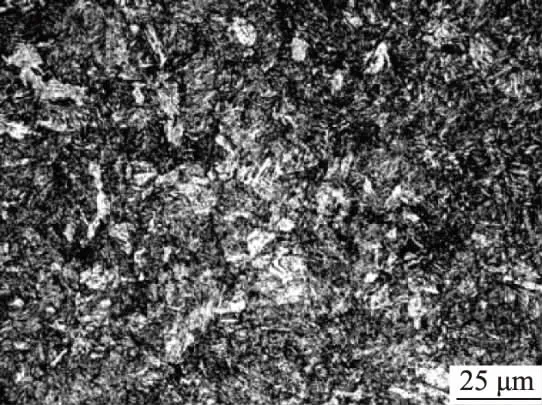

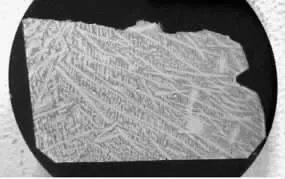

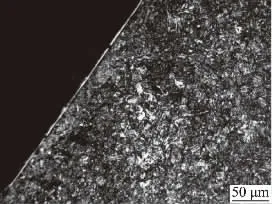

为了检测出保护短接头的螺纹内部组织结构是否存在差异,本文在端面的A区取样,通过取样的试样纵向截面观察它的显微组织,根据标准《钢中非金属夹杂物含量的测定——标准评级图显微检验法》(GB/T 10561—2005),采用A法检测其非金属夹杂物,对每一类夹杂物按细系和粗系记下与所检验面上最恶劣视场相符合的图片的级别数。非金属夹杂物结构放大100倍如图5所示,细系:A0.5,B0.5,C0.5,D1.0;粗系:A0,B0,C0,D0,DS0.5。晶粒度放大200倍如图6所示,经显微观察对比确定为九级精度,可以看出金属夹杂物与晶粒度符合要求,不存在异常。在显微镜下观察其显微组织,在放大50倍时观察存在明显的暗区组织,如图7所示。显微组织放大500倍观察如图8所示,亮区组织为保持马氏体位向的回火索氏体+角块状未溶铁素体,暗区组织为保持马氏体位向的回火索氏体+少量铁素体。按常规制样方法制样,经腐蚀后试样表面出现明显枝晶状条带,如图9所示。放大200倍观察其氮化层深度,如图10所示,经测量大部分区域为0.070 mm,其中白亮层0.003 mm。

图5 非金属夹杂物结构放大100倍

图6 晶粒度放大200倍

图7 显微组织放大50倍

图8 显微组织放大500倍

1.4 硬度测试

图9 浸酸低倍晶枝状组织

图10 氮化层深度

对此保护短接头取样,根据标准《金属材料布氏硬度试验 第1部分:试验方法》(GB 231.1—2018)和《金属材料 洛氏硬度试验 第1部分:试验方法》(GB 230.1—2018)分别进行布氏和洛氏硬度测试。其中,亮区材料的维氏硬度在HV0.3274,洛氏硬度在HRC26.3,转化为布氏硬度为HBW261。暗区材料的维氏硬度在HV0.3359,洛氏硬度在HRC36.6,转化为布氏硬度为HBW342,其硬度值与零件图纸技术要求中HBW280~320基本吻合。图纸中氮化层深度要求为0.1~0.15 mm,实测低于0.07 mm部分区域的渗氮层厚度只有0.03 mm,经过精度测试,氮化层取三点测量,硬度分别为HR15N82.6、HR15N81.6、HR15N82.8,平均值为HR15N82.3,洛氏硬度换算成维氏硬度是HV423,低于技术要求。从显微组织观察结果也可反映出硬度偏低,淬火前的组织成分不均匀。

2 分析结果

由以上分析检测结果可以得出以下结论:该断裂短接头的断口具有多源扭转断裂断口特征,断裂源位于螺纹根部;氮化层深度(0.07 mm)和硬度(HV423)均低于图纸技术要求;显微组织中存在枝晶状铸态遗传组织缺陷,易形成较大的组织应力,在扭转应力的共同作用下,一旦外加载荷超过该短接头的强度极限时,易产生与扭转方向一致的径向断裂。

3 结语

综上所述,针对动力头保护短接头的断裂问题,需要从锻造、机加工及热处理方面,通过多方位深入的分析研究,采取相应的改进措施,主要包括以下三个方面:一是需要严格控制制造工艺,确保得到所需要的组织结构,满足晶粒度及加工精度要求;二是要保证机加工表面粗糙度及螺纹根部的圆角,避免出现刀痕因应力集中造成起始断裂;三是严格控制热处理工艺,应严格控制淬火温度,避免温度过高。