海洋石油化学药剂设备清洗难点及方法

2020-12-23于真真成鹏涛李文滔巩世全何艳甫海洋石油工程股份有限公司天津300452

于真真 成鹏涛 李文滔 巩世全 何艳甫(海洋石油工程股份有限公司,天津 300452)

0 引言

随着我国深海石油的开发,水下井口和水下阀组是必可可少的一部分。去往水下井口的化学药剂注入系统承担着往水下注入缓蚀剂、防蜡剂、阻垢剂、杀菌剂、甲醇等药剂。FPSO上部模块的部分化学药剂管线经过单点通过脐带缆传至水下设备,水下设备的阀组对清洁度有极高要求。在陆地加工制造过程中,打磨、焊接、喷砂等施工作业时产生的部分颗粒物大概率不可避免地进入设施内部。化学注入系统管道内的微小颗粒物可能导致化学注入介质粘度增高,附着力增强,降低管道流速。过多的微小颗粒物甚至会堵塞水下精密阀组[1]。设计制造上需要采取多种措施清除颗粒物、预防管线内部堵塞,保证管道内内部洁净度。从设计上,管路系统增设滤器过滤管道内杂质,材质选用耐腐蚀性能好的不锈钢。在制造安装过程中,药剂储罐、管线等设施内部的焊渣、浮锈、微颗粒物,通过物理方法或化学方法对内部进行清洗。物理方法主要是采取向管道内冲入大量水清洗;化学方法主要是向管道内注入弱酸介质中和,除去管道内壁附着物、铁锈。

1 工艺洁净度要求

水下设施对注入到水下设备的设施、管道洁净度一般要求为SAE AS4059 Class 8B-F。SAE AS4059为航空航天动力-液压油污染等级标准。其含义为每100mL,对应粒径颗粒物数量不能超过等级8对应代码的数量,例如Class 8B表示大于5μm颗粒物累积总数不能超过77849。国内一些检验单位给出以NAS 1638为标准的报告。 NAS 1638与SAE标准SAE AS4059标准采用相同的清洁度等级,但SAE AS4059还加入了清洁度等级000级。NAS 1638标准给出以颗粒物粒径为依据的数量范围。

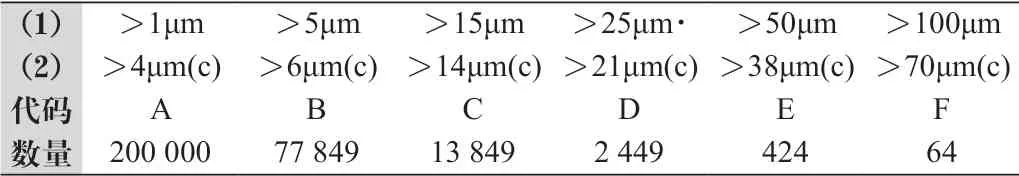

表1 SAE AS4059 Class8 颗粒物等级

方法(1)和(2)为自动颗粒计数器测得的粒径。方法(1)测得粒径为基于ARP598测得的最长尺寸;方法(2)测得粒径为投影面积法得出等效粒径。

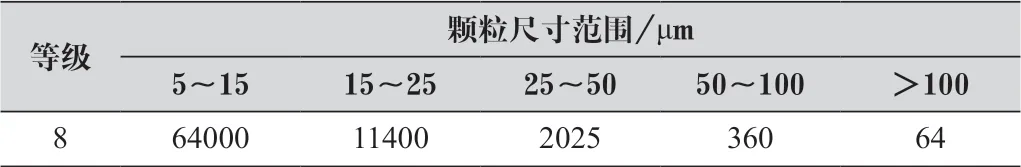

表2 NAS 1638 洁净度等级

无论采用哪种方法,设施、管道清洗后,对应的管道颗粒物数量不能超过表中对应数量。

2 化学药剂系统设备清洗难点

管线串洗理想效果为流动介质处于湍流状态,雷诺数Re数大于4000。而靠近管壁面处的层流区越小,清洗效果越明显。当黏在管壁面处的颗粒物直径d小于边界层厚度时,流动介质剪应力才会对颗粒物进行有效的推动冲刷[2]。边界层厚度半经验公式为:

λ为沿程损失系数。

雷诺数在4000~105范围内时,;在105~3×106时,

化学药剂系统设备具有泵组多、管路复杂、支路多等特点。管路系统中的并联处,分流处有能量损失造成局部流速降低,进一步影响清洗效果[3]。在设备内部,管线直管短、弯头多、三通分路多,管线上阀组和仪表接口等突变处有明显增加串洗流体介质流线混乱程度作用,从而能更容易冲刷管壁上的颗粒物。但管径不同处、突变处也会出现极小范围的流动死区,导致局部流速过小,部分颗粒物会聚集在死区而不能被洗出。在一些碳钢材质管路串油工程实践中发现,监测点清洁度会出现反复甚至降低,就是流动死区中的颗粒物脱落导致。

化学药剂设备的清洗另一问题是工艺管路的复杂性。管路系统中存在多处回路,管路分流会引起偏流,降低管内流量,从而降低清洗效果。管路中的仪表,如安全阀清洗时处于关闭状态,需要拆除并单独考虑清洗回路。

不锈钢管线酸洗钝化是利用弱酸的腐蚀性去除不锈钢表面氧化物,在表面形成一层致密性的薄钝化膜。经过酸洗的管道,内部的浮锈、颗粒能随酸洗液排出,但在焊接接头、变径、弯头处,由于酸洗过程流速较低,不能排出。管路酸洗只能作为串洗前的准备工序使用。

3 串洗方案及应用

串洗方案根据管路走向和清洗靠操作性制定。清洗进口和出口一般选取工艺管路的进口和出口位置,对于设备内部仪表多、并联管路多的特点,合理设计短接方案,保持每一并联分支流体处于湍流状态[4]。

3.1 串洗橇设备

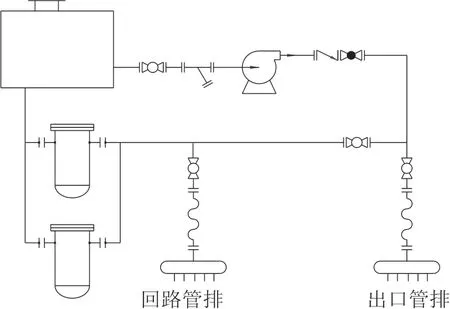

串洗橇设备主要由清洗介质储罐、泵、双联滤器、出口/回路管排组成,如图 1所示。为避免二次污染,串洗管路、阀组、滤器、串洗泵都选用不锈钢材质。串洗橇设备管路采用2吋,减少串洗回路阻力。针对化学药剂设备内泵组多、管路出口流程多的特点,使用管排可将多路清洗回路同时清洗,以减少串洗回路数量和串洗时间。进口管排和出口管排放置在化学药剂设备清洗管路位置。从串洗橇出口到管排采用不锈钢软管连接,尺寸不宜小于1吋。尺寸过小会额外增加串洗回路压降。

图1 串洗橇流程图

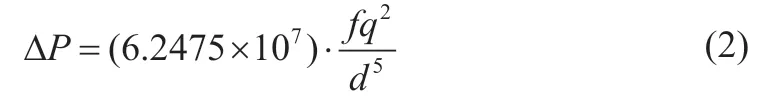

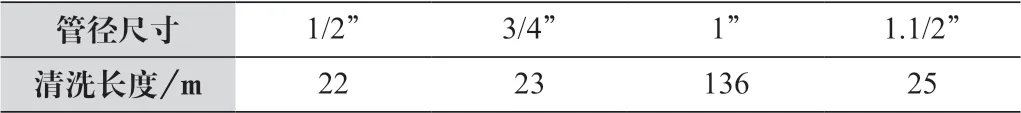

串洗泵理论上可以选择离心泵或柱塞泵。串洗管路长度如表3所示,总长度为206m。常用压力管道压降计算公式为[5]

根据4.2串洗流程,考虑每个串洗回路长度较短和实际串洗过程的临时调整,如现场管路阀门的临时开启、关闭,以及后续项目中串洗泵通用性、串洗橇标准化制造,串洗泵选用86m扬程离心泵。

表3 串洗管路长度

双联滤器双联滤器分为粗滤器和精滤器。前期使用粗滤器,后期使用精滤器。精滤器烧结滤芯精度根据串洗要求选择,可选择5μm和3μm。

3.2 串洗流程

管路压力试验完毕后,先进行空气吹扫,排出管内液体和大颗粒杂质,再进行管路酸洗。酸洗泵流量、压力等能力一般较低,对于现场施工进入罐内的浮锈有一定清洗效果。酸洗后恢复化学药剂设备的整个管道系统,确认管路系统中的压力表、Y型滤器、阀门、化学药剂泵都处于正常工作状态。

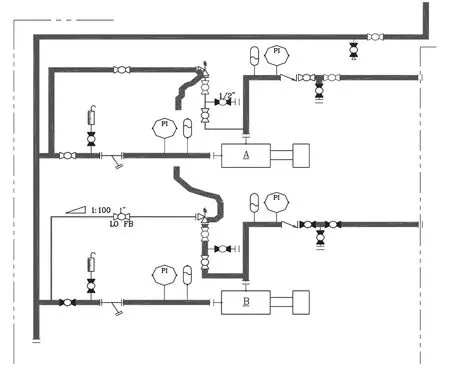

化学药剂泵组管线串洗布置方案见图2。辅助不锈钢软管从进口管排引出接到化学药剂泵进口管线盲端处。清洗流体回路辅助软管从化学药剂泵出口处接到回路管排。回路管排一次性最大可接10条回路软管,可以同时串洗10个回路,也可以通过化学药剂管路阀门控制串洗特定几个回路,保证化学药剂设备内所有管道都能得到清洗,避免流程切换的反复拆卸和二次污染。安全阀管路清洗流程采用软管A/B泵组相互倒换接入的方式,解决了安全阀无法动作和安全阀尺寸过短、空间过小问题。化学药上剂泵为柱塞泵,泵进出口处自带有止回阀,因此清洗流体只能从进口到出口单向流动。当泵进口处管线无流量、管线无升温时,通常为泵内的止回阀安装流向装反。

串洗介质采用90%乙二醇+10%水溶液,介质中氯离子含量不超过25ppm。化学药剂管路串洗前,关闭进串洗橇到管排的进口、回路口阀门,启动串洗泵,乙二醇溶液在串洗橇内循环过滤得到较为洁净的串洗流体。

图2 管路串洗示意

3.3 结果分析

从滤器前后取样点取样后,外送采用NAS 1638分析,串洗结果清洁度达到NAS7级,满足水下设施的洁净度要求。

滤前取样结果如表4所示。

表4 滤前取样结果

滤后取样结果如表5所示。

表5 滤后取样结果

串洗一定循环时间后,定期检查取样,滤芯根据清洁程度检测结果,在必要时更换。串洗流程倒换中,软管接头和化学药剂管线法兰接口要用密封材料包裹,防止二次污染。

4 结语

文章通过采用酸洗加串洗相结合的方法,采用了适用的串洗橇设备,串洗流程合理的兼顾了所有管线,通过制定了合理的化学药剂系统设备清洗方案,串洗效果达到了水下设施的清洁度要求。为后续海洋油气田开发过程中类似设备清洗提供了一定借鉴意义。