聚能筑巢堵漏用金属割缝管爆炸成形数值模拟及试验研究

2020-12-23张逸群程光明宋先知赵克贤

张逸群, 于 超, 程光明, 宋先知, 赵克贤

(1. 油气资源与探测国家重点试验室(中国石油大学(北京)),北京 102249;2. 中国石化石油工程技术研究院,北京 100101)

地热及石油钻井完井中,井漏是常见问题且影响很大,不及时处理会产生安全隐患、影响工程进度,造成较大经济损失[1-4]。井漏一般分渗透性漏失、裂缝性漏失和溶洞型漏失等3 种类型[5],防漏堵漏时需要根据漏失类型和地层情况采取针对性措施。目前常见的堵漏技术主要有承压堵漏技术[6-8]、随钻堵漏技术[9-10]和波纹管堵漏技术[11-13]等,最常用的堵漏方式为堵漏材料堵漏,堵漏材料按来源可分为一般堵漏材料和化学堵漏剂2 类[14-16]。

目前,针对小型井漏的堵漏技术已发展得比较完善[17-23],但对于比较大的裂缝性漏失或溶洞型漏失,则缺乏高效、低成本堵漏方法,堵漏成功率低、损失大,主要原因是堵漏材料在漏失通道里无法形成有效架桥结构,堵漏材料被漏失的钻井液带走,不能形成人工井壁。针对该情况,笔者提出了聚能筑巢堵漏方案[24],但对其应用中的相关问题尚未进行深入研究。因此,有必要进行以下研究:不同长度、不同外径、不同割缝形式、单层或多层金属管,炸药用量与其扩张形状间是什么关系,对其进行试验和数值模拟;常温常压下的试验结果与井下实际工况相差较大,应该设计试验装置、确定试验方法,来模拟井下高温高压环境,克服上述问题。

基于上述理由,笔者介绍了聚能筑巢堵漏技术及其原理,利用LS-DYNA 软件建立了金属割缝管爆炸成形数值模型,分析了不同材料、不同割缝形式金属管爆炸后的形态,优选了5 系铝合金筑巢材料和交错直缝割缝形式,设计了金属割缝管爆炸成形试验装置,确定了试验方法,分别在空气、淹没、淹没围压环境中进行了地面试验。试验结果与数值模拟基本一致,说明该试验装置合理,试验方法和聚能筑巢堵漏技术可行。

1 技术原理

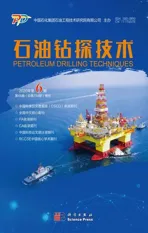

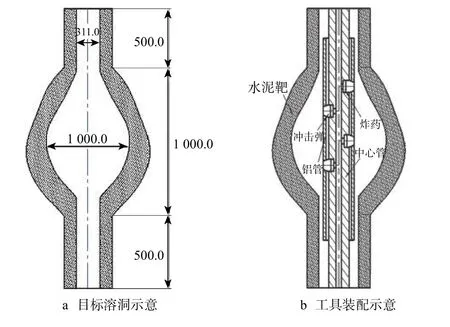

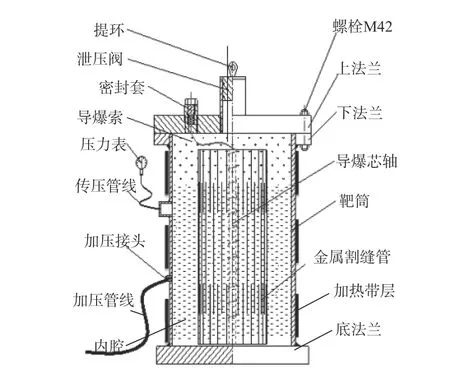

聚能筑巢堵漏技术是一种针对大裂缝及溶洞型漏失的新型堵漏技术[24]。其技术原理是,在溶洞所在位置下入金属桥架管柱,通过爆炸冲击使管柱变形,在该位置形成鸟巢状骨架,然后注入长纤维的堵漏材料、水泥和凝胶等填充桥架,在溶洞处形成人工井壁,从而解决溶洞型漏失堵漏材料难以驻留的问题,达到减少漏失、提高堵漏成功率的目的。其工具装配图和理想效果图分别如图1、图2 所示(数据单位为mm)。其中,割缝金属管可以双层或多层交错布置,以解决单层割缝管爆炸后难以形成笼状形态的问题。

2 数值模拟

2.1 割缝管材料的选取

图 1 聚能筑巢堵漏工具装配图Fig. 1 Schematic diagrams of the energy-gathered nesting plugging device

图 2 理想状态下的筑巢效果Fig. 2 Nesting effect under ideal condition

利用聚能筑巢堵漏技术堵漏时,要求割缝圆管能在井下承受瞬时爆炸应力,并沿着圆管上的割缝膨胀。圆管在受到冲击载荷作用后,会发生局部或整体损伤,降低安全性。因此,需要分析圆管受到冲击荷载时的动力响应,这样才能较准确地预测圆管的变形及应力分布,保证堵漏的安全性。所选材料要求具备较低的屈服强度和较高的断裂伸长率,避免在爆炸中直接失效,导致堵漏失败。综合考虑材料的力学性能和经济成本,最终选择铝合金作为主要的材料优选及性能测试对象。铝合金具有强度较高、断裂伸长率高、种类多和价格低廉的特点,可以满足各种要求。由于合金元素的种类和含量各不相同,铝合金细分为很多类别,由牌号加以区分。本文选取了2 系铝合金中的Al 2024 和5 系铝合金中的Al 5182,这是2 种理论上符合要求的铝合金材料,它们具有良好的断裂伸长率,且强度均在中等范围内,市场价格较低,既能满足聚能筑巢材料的技术要求,又能控制工程成本。

2.2 模型的建立

为了进一步验证该技术的可行性,并为下步试验提供理论指导,利用LS-DYNA 软件建立了数值模型,用以描述爆炸条件下金属割缝管的成形情况。数值模型采用选取的2 系Al 2024 和5 系Al 5182 进行模拟,并对参数进行优选。该模型包括导爆芯轴、导爆索、金属割缝管和水下环境。导爆芯轴外径140.0 mm,长度1 500.0 mm,表面缠绕了14 圈导爆索;金属割缝管壁厚10.0 mm,外径273.0 mm,长度1 400.0 mm,在垂直方向上开了32 个不连续的深度为7.5 mm 的缝。建立的数值模型如图3 所示,每一部分都处于水下环境中(图3(c)中绿色部分)。

图 3 金属割缝管爆炸成形试验装置数值模型Fig.3 Numerical model of the experimental equipment for the explosive forming of slotted metal pipe

2.3 模型的求解

任意拉格朗日-欧拉法(ALE 方法)主要用于求解大变形条件下的网格变形问题,笔者采用该方法计算求解数值模型。

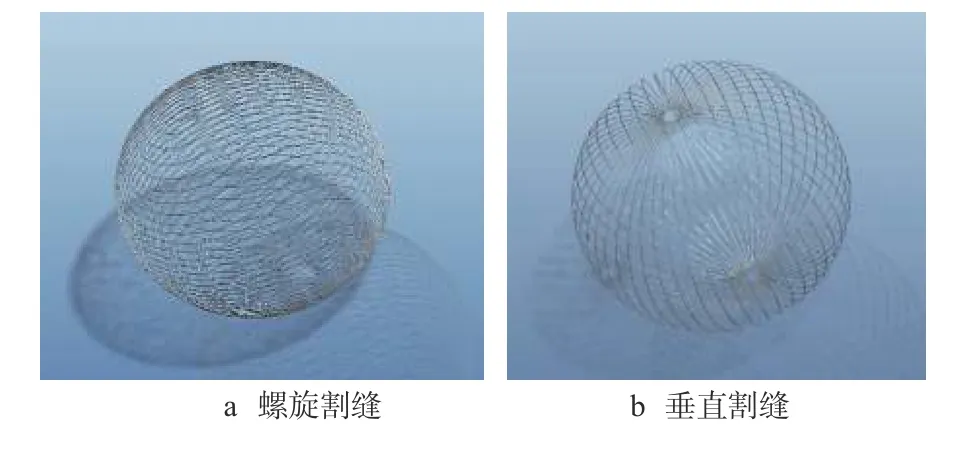

导爆索的材料是环三亚甲基三硝胺(俗称黑索金),在该模型中所用药量为142.16 g,爆炸过程由材料模型HIGH EXPLOSIVE BURN 和状态方程EOS_JWL[25]共同描述,EOS_JWL 状态方程可用于爆炸物的模拟,通常情况下可表示为:

式中:p为爆炸波阵面压力,GPa;A,B为常数,GPa;R1,R2,ω为由炸药特性决定的无量纲常数;V为相对体积;E为单位体积炸药的初始内能,GPa。

黑索金密度为1.63 g/cm3,爆炸速度为0.863 cm/μs,爆炸波阵面压力为33.79 GPa,A,B的取值分别为5.240 0 和 0.767 8 GPa,R1,R2分别取 4.12 和 1.10,ω取0.34,单位体积的初始内能为0.17 GPa。

Johnson-Cook 本构方程是半经验模型之一,由于其简单性和能够在基本参数的较大变化范围内充分描述流量曲线的能力,可用于对不同金属加工过程进行建模[26]。为此,本文用Johnson-Cook 方程和Gruneisen 状态方程一起描述材料的破坏变形。

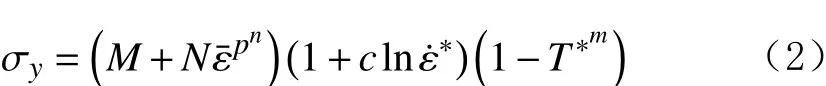

Johnson-Cook 方程通常可表示为:

式中:σy为等效应力,GPa;M为静屈服应力,GPa;N为应变硬化常数,GPa;c为应变率敏感系数;n为应变硬化指数;T∗为同系温度,K;m为温度相关指数; ε¯p为有效塑性应变; ε˙∗为实际应变率与参考应变率的比值。

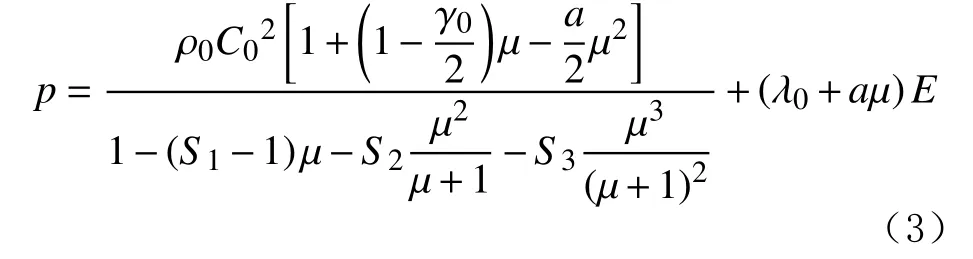

Gruneisen 状态方程通常可表示为:

式中: ρ0为初始密度,g/cm3;C0为冲击波速度vs与粒子速度vp曲线的截距,cm/μs;S1,S2和S3为材料常数; γ0为 Grueisen 常数;a为 γ0的一阶体积修正系数;μ为与密度相关的系数,定义为 µ = ρ/ρ0−1。

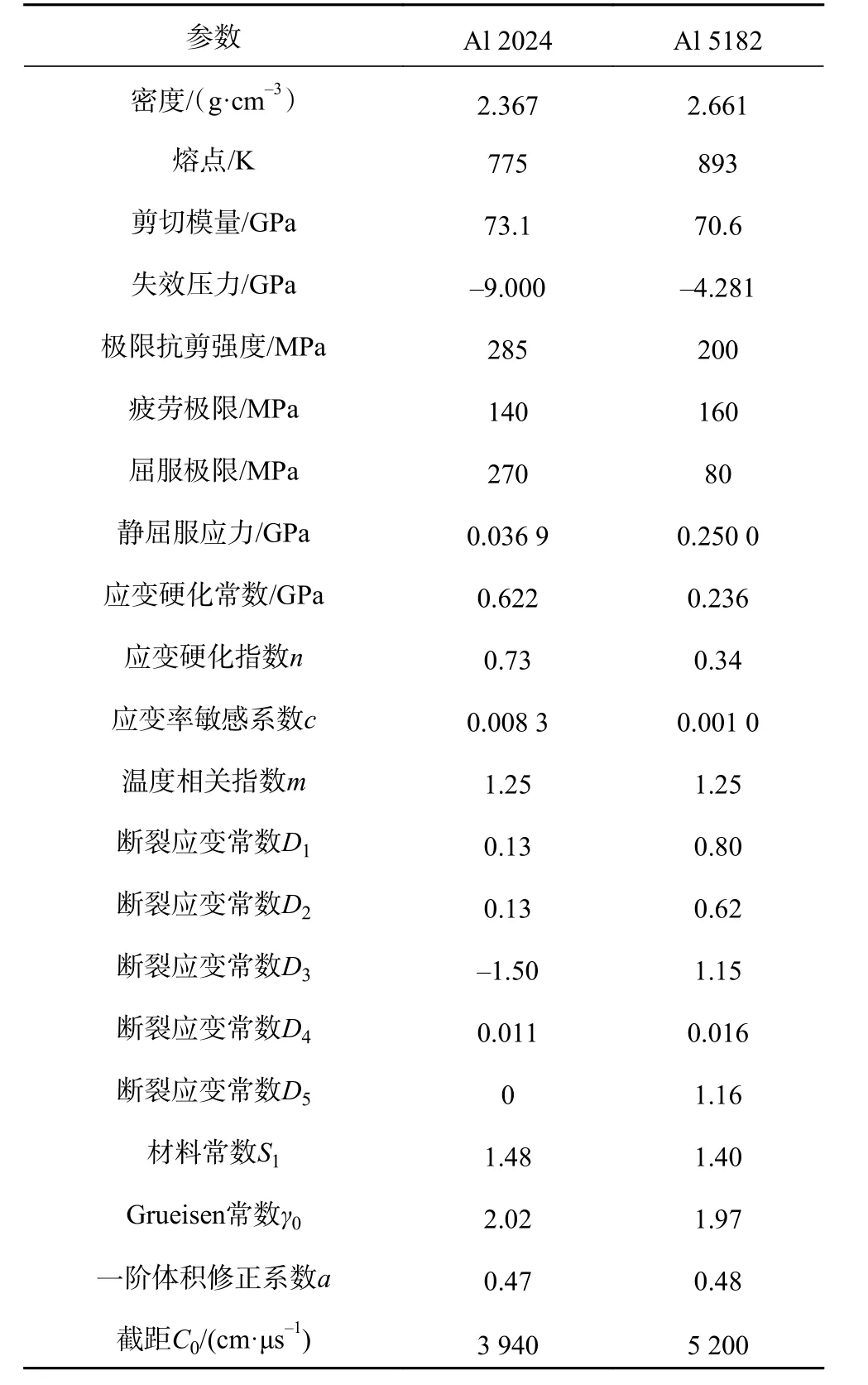

模拟所用 2 系 Al 2024 和5 系 Al 5182 型铝合金管的参数见表1。

表 1 Al 2024 型和Al 5182 型铝合金管的参数Table 1 Parameters of Al 2024 and Al 5182 Aluminum Alloy Tube

2.4 模拟结果

图 4 不同材料的金属割缝管数值模拟结果Fig.4 Simulation results of slotted metal pipes of different materials

数值模拟时,采用竖直方向上只有一条割缝的简易模型进行初步分析计算。模拟结果表明,由5 系Al 5182 制成的割缝管在爆炸作用下膨胀,并在割缝处形成裂缝;而由2 系Al 2024 制成的割缝管在爆炸作用下首先发生膨胀,但在割缝处没有产生裂缝,且在割缝起点处的横截面发生断裂。模拟结果如图4 所示。可见,Al 5182 爆炸后的形态更符合试验需要,后续试验采用5 系Al 5182 铝合金管。

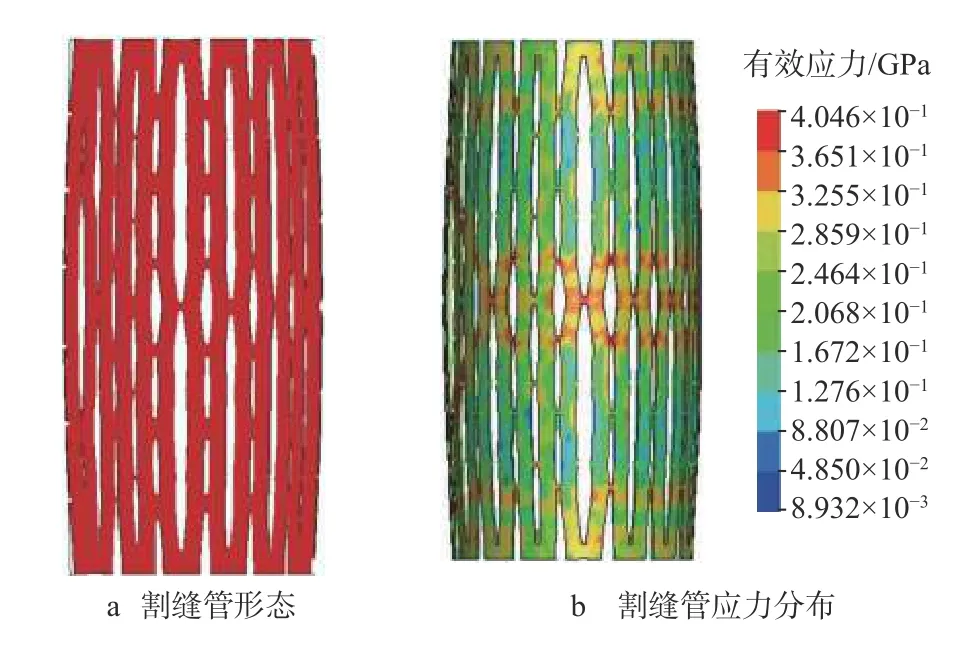

将Al 5182 的材料参数输入金属割缝管交错垂直割缝结构模型中进行计算,结果如图5 所示。爆炸发生时,割缝处的材料由于膨胀受到向两侧的拉力,随着爆炸进行,割缝处网格因材料受力情况满足失效条件而消失,导致金属管中形成裂缝。由于爆炸发生在淹没液体环境中,爆炸导致割缝管中的水向外排开,管两端的水可以向两端移动排出,但割缝管中部的水受到两端水的阻碍,大部分只能通过爆炸产生的裂缝向外排出,所以割缝管中部体积膨胀最大,且应力更大。裂缝上下对称但左右不对称,且部分割缝连接处也发生破坏形成了更大的裂缝。爆炸结束时割缝管的应力分布如图5(b)所示,其中绝大多数点的数值均超过Al 5182 屈服极限80 MPa,因此在爆炸结束之后变形均不可恢复。综合对比2 种割缝形式下Al 5182 爆炸后的形态可以发现,单一垂直割缝的金属管在爆炸后形成笼状结构,中部外径不小于350.0 mm,但是缝间隙远超15.0 mm;而交错垂直割缝的金属管膨胀后中部外径不小于350.0 mm,最大缝间隙不大于15.0 mm,绝大部分缝间隙不大于10.0 mm。该结果基本符合试验预期,因此认为交错垂直割缝的金属管更适合应用于聚能筑巢堵漏技术。

图 5 Al 5182 爆炸20 ms 后的结果Fig.5 Explosion results of a slotted metal pipe using Al 5182 material

3 地面试验

3.1 试验装置

因为井下环境复杂,难以直接验证聚能筑巢堵漏技术的有效性,也无法确定相关技术指标。为了模拟井下高温高压环境,设计了一种金属割缝管爆炸成形试验装置,主要包括外部的靶筒和内部的金属割缝管,其结构如图6 所示。

图 6 金属割缝管爆炸成形试验装置结构示意Fig.6 Schematic diagram of experimental equipment for the explosive forming of slotted metal pipe

金属割缝管爆炸成形试验装置高1 600.0 mm,内径490.0 mm,试验温度90 ℃,充气压力15 MPa,爆炸压力100 MPa,可用于模拟1 000.0 m 段长溶洞内φ311.1 和φ215.9 mm 2 种井眼尺寸的地面聚能筑巢试验。针对φ311.1 mm 井眼,设计金属割缝管外径为273.0 mm,预期效果为理想状态下膨胀后外径不小于350.0 mm、缝间隙不大于10.0 mm;而对于φ215.9 mm 井眼,设计金属割缝管外径为180.0 mm,预期效果为割缝管膨胀后外径不小于255.0 mm、缝间隙不大于10.0 mm。

靶筒内有可以容纳金属割缝管的内腔,其上有上法兰,泄压阀密封连接在上法兰上,与内腔相连通。靶筒的侧壁上设有加压接头,与靶筒的内腔相连通,通过加压接头和加压管线可以对靶筒内腔中的流体加压。靶筒外部有加热带层,由多根电阻丝组成,可对靶筒加热,从而加热靶筒内液体,此处液体可为水、钻井液或油。通过加压接头和加热带层对内腔中的流体加压加热, 以模拟井下高温高压环境。金属割缝管管壁上割有螺旋缝或直缝,其内设有导爆芯轴,导爆芯轴内部有多个炸药槽,外部缠绕导爆索,导爆索自密封套穿出靶筒。

另外,靶筒外壁上还可以连接多个耳板和支撑杆,能够将靶筒悬空支撑在地面,支撑杆和耳板可以旋转设置,从而使靶筒能够正放或倒放于地面。试验时,首先将导爆芯轴穿设在金属割缝管中并一同放置在靶筒的内腔中;然后向靶筒的内腔中灌注液体,液体约占靶筒内容积的4/5;最后通过加压接头向靶筒内腔中注入高压惰性气体,例如氮气或密度较大的氩气,直至达到设定的压力。加热带层通电加热,直至达到设定的温度,固定并点燃导爆索,金属割缝管在受到爆炸冲击后会发生变形,呈现出鸟巢状骨架结构。爆炸时,惰性气体主要起缓冲作用。因为在起爆时,1 ms 之内就会产生高压,泄压阀来不及泄压,如果靶筒内全部是液体,由于液体不可压缩,巨大的压力来不及释放,有可能损坏整个装置;如果靶筒内腔中有一部分气体,由于气体具有一定的可压缩性,可起到缓冲作用,待泄压阀开始泄压时,就可以安全释放压力。如果试验压力过高,靶筒正向放置时,内腔中液气并存,由于液体密度大,气体密度小,必然会是液体在下、气体在上,泄压阀的阀活塞和导爆索密封套密封气体较为困难,这时可将靶筒倒过来放置。

3.2 试验方法

综合考虑金属割缝管爆炸成形试验装置的结构和工作原理,试验步骤依次为:金属割缝管设计与加工,芯轴与导爆索安装,金属割缝管起爆,试验数据记录与分析。具体试验方法如下:

1)确定金属割缝管尺寸。如果金属割缝管是单层的,那么金属割缝管的长度应该比溶洞纵向尺寸长400.0 mm。如果金属割缝管是双层的,那么应选择2 个不同尺寸的金属割缝管,且割缝管壁厚要根据材料来选择。外层金属割缝管的内径要和内层金属割缝管的外径相等,外层金属割缝管的外径要比钻头直径小5.0~10.0 mm;两层金属割缝管的长度要相同,且均要比溶洞的纵向尺寸长400.0 mm。

2)确定金属割缝管割缝形式。对于单层金属割缝管,在金属管的管壁上切出多个垂直缝或者螺旋缝,并且要在上下两端均留出30.0~200.0 mm 的非切割部分,这样即可得到单层金属割缝管。对于双层金属割缝管,分别在两层金属管上切割左右方向不同的螺旋带,螺旋带宽10.0~50.0 mm,同样在两层金属管上下两端均留出30.0~200.0 mm 的空白区域不予切割;或者在两层金属管管壁上切出多个垂直缝,两层金属管割缝间距不同,并在上下两端均留出30.0~200.0 mm 的空白区域不予切割,这样即可得到双层金属割缝管。

3)安装导爆芯轴炸药。金属割缝管内部设有导爆芯轴,导爆芯轴内部有多个炸药槽,炸药槽的宽度根据炸药量调整。如果金属管的割缝为垂直缝,则导爆芯轴的炸药槽为螺旋槽;如果金属管的割缝为螺旋缝,则导爆芯轴的炸药槽为垂直槽。在炸药槽中安放导爆索,然后将具有导爆芯轴的金属割缝管放置在靶筒的内腔中,向内腔中注入液体,并将导爆索自密封套穿出靶筒,在靶筒的上端用上法兰进行密封。

4)起爆金属割缝管。通过加压接头向靶筒的内腔中注入惰性气体,对加热带层进行加热,然后引爆导爆索,利用炸药爆炸产生的冲击力使金属割缝管变形,记录试验压力,并对爆炸成形后的金属割缝管进行测量。

3.3 试验结果

为了验证Al 5182 型铝合金割缝管在井下爆炸堵漏的可行性,并且确定导爆索起爆形式,优化割缝管的割缝形式,分别在空气、淹没和淹没围压环境中进行了3 次爆炸成形试验,3 次试验均采用垂直割缝形式,前2 次为单一垂直割缝,第三次为交错垂直割缝。

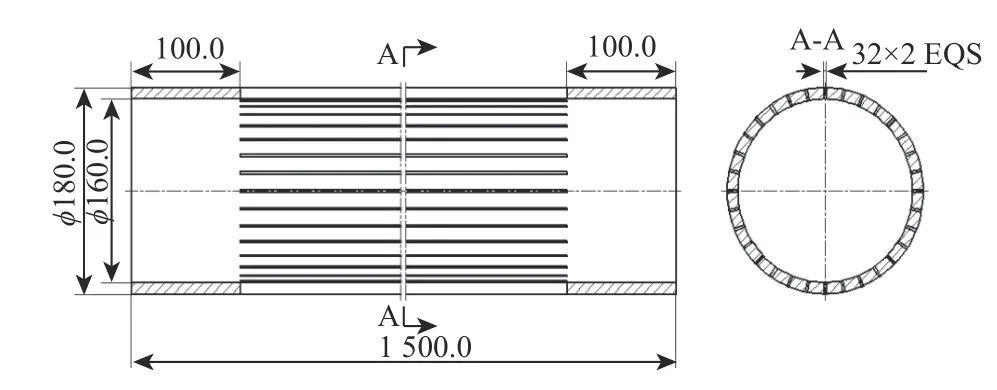

第一次试验,主要作为铝合金割缝管爆炸筑巢堵漏的摸底试验。试验时,将铝合金割缝管放在空气中,割缝管外径180.0 mm,两端均预留100.0 mm不割缝,均匀割缝32 条,结构如图7 所示。爆炸杆直径127.0 mm,缠绕导爆索11 圈,螺距80.0 mm。爆炸后铝合金割缝管被炸散开,不满足筑巢要求。

图 7 第一次试验所用金属割缝管的结构Fig.7 Structure of the slotted metal pipe used in the first experiment

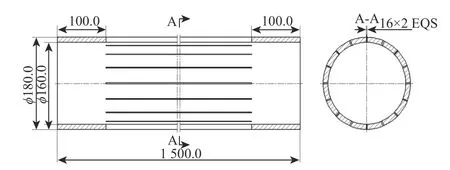

第二次试验。将铝合金割缝管放置在盛满水的铁桶中,割缝管均匀割缝16 条,其余同第一次试验,结构如图8 所示。爆炸后铁桶被炸坏,铝合金割缝管被炸成笼形(见图9),最大外径约345.0 mm,单边最大膨胀约82.5 mm,基本满足筑巢要求。但是,最大缝间隙超过30.0 mm,不利于堵漏材料驻留。

图 8 第二次试验所用金属割缝管的结构Fig.8 Structure of the slotted metal pipe used in the second experiment

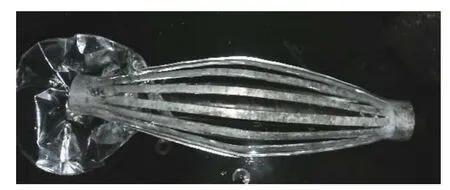

图 9 第二次试验结果Fig.9 The result of the second experiment

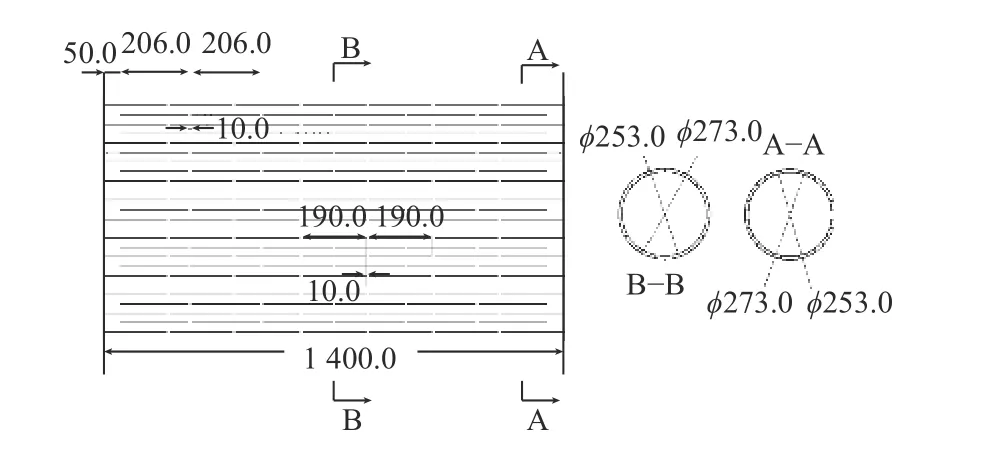

第三次试验。总结前2 次试验的经验,选用了交错垂直割缝金属管, 如图10 所示。 割缝管长1 400.0 mm,外径273.0 mm,长缝长206.0 mm,短缝长190.0 mm,割缝间距10.0 mm。试验时,将铝合金割缝管放置在盛水的靶筒中,用来模拟井下高温高压环境。割缝管外径273.0 mm,交错割缝30 条。试验在5 MPa 条件下进行,爆炸杆直径140.0 mm,导爆索长8.0 m,缠绕15 圈,螺距90.0 mm。爆炸后铝合金管上端外径384.0 mm,下端外径380.0 mm,中间外径331.0 mm,割缝管缝间隙不大于10.0 mm,基本达到了原设计要求(见图11)。此次试验后的铝合金割缝管间隙合适,可以满足堵漏材料的驻留。

图 10 第三次试验所用金属割缝管的结构Fig.10 The slotted metal pipe used in the third experiment

图 11 第三次试验后割缝金属管的形貌Fig.11 The result of third experiment

4 结论与建议

1)介绍了聚能筑巢堵漏技术及其原理,通过建立的金属割缝管爆炸成形数值模型,分析了不同材料、不同割缝形式金属割缝管爆炸后的形态。数值模拟结果表明,5 系铝合金管比2 系铝合金管更适合用作聚能筑巢桥架材料;与单一垂直割缝的铝合金管相比,交错垂直割缝的铝合金管爆炸后的缝间距和外径更符合要求,更加适宜人工井壁的形成和堵漏材料的驻留,因此更满足堵漏需求。

2)设计了金属割缝管爆炸成形地面试验装置,确定了试验方法,利用该装置分别在空气、淹没和淹没围压环境中进行试验,其结果与数值模拟结果基本一致,交错垂直割缝的5 系铝合金管爆炸后的形态达到了预期效果,验证了该试验装置及方法的可行性,同时也证明了聚能筑巢堵漏技术的有效性。

3)试验结果与预期效果较为一致,但是距离理想的笼状结构还有差距,后续试验中可以加大中间部分导爆索药量以实现更好的膨胀效果。此外,试验未考虑井斜的影响,还需要对此进行研究。