高温火焰处理纳米二氧化硅及其对硅橡胶的补强性能

2020-12-23戴一铭段先健王跃林胡彦杰李春忠

常 成, 戴一铭, 段先健, 王跃林, 胡彦杰, 李春忠

(1. 华东理工大学材料科学与工程学院,上海多级结构纳米材料工程技术研究中心,上海 200237;2. 广州汇富研究院有限公司,广州 510665)

纳米二氧化硅(SiO2)是一种质轻无定形的白色细微纳米颗粒,化学稳定性好,在橡胶、涂料、胶黏剂等领域应用十分广泛[1-3]。近年来,随着硅橡胶和绿色轮胎行业的发展,纳米二氧化硅已经成为橡胶行业最重要的补强填料[4-6]。纳米二氧化硅易于在硅橡胶中形成交联的网络结构,同时,纳米二氧化硅的表面羟基可以和橡胶分子相互作用形成结合橡胶,进一步提高了补强作用[7]。如何提高纳米二氧化硅的分散性,从而提高其在硅橡胶中的补强效果是目前该领域研究的热点[8-10]。

沉淀法纳米二氧化硅由于其价格低廉且产能高被更广泛应用,然而其表面含有的大量吸附水和硅羟基使得沉淀法纳米二氧化硅具有极强的亲水性,有严重的团聚趋势,影响了其分散性能,限制了其在硅橡胶中补强性能的提高[11-12]。针对沉淀法纳米二氧化硅存在的吸附水质量分数高、表面羟基过多和分散性能差等问题,主要采用表面偶联剂接枝改性[13-17]、球磨改性[18-19]、湿法研磨煅烧改性[20-22]等方法,但都存在成本高、周期长等诸多缺点。

本文提出了采用高温快速火焰处理沉淀法纳米二氧化硅颗粒的方法,通过设计正交试验系统考察了火焰参数对纳米二氧化硅颗粒吸油值的影响规律,并研究了纳米颗粒表面吸附水质量分数和表面羟基数目的变化规律,探索了最优化的处理工艺条件。同时,将处理后样品用作硅橡胶补强填料,研究了纳米颗粒在硅橡胶中分散性、补强性能和硫化性能的作用规律。

1 实验部分

1.1 原料和试剂

沉淀法纳米二氧化硅:Newsil®HD165MP,确成硅化学股份有限公司;硅橡胶:重均分子量6.0×106,乙烯基:质量分数为0.3% ,江苏天辰新材料股份有限公司;制备所用气体:H2(φ≥99.0%)、O2(φ≥99.2%),上海思灵气体有限公司。

1.2 快速高温火焰处理沉淀法纳米二氧化硅

通过快速高温火焰处理沉淀法纳米二氧化硅,其装置示意图如图1 所示。

沉淀法纳米二氧化硅的快速高温火焰处理方法为:称取90 g 的沉淀法纳米二氧化硅,备用。将气体输送控制器分别连接上H2、O2和空气,并将气体流量分别设置为:H2760 L/h,O2300 L/h,空气 1 500 L/h。连接好收集装置,备用。点火,通气,待气体稳定后,将一根导管置于沉淀法纳米二氧化硅上方,利用固体进料器形成的负压抽取纳米颗粒并保持进料速率为100 g/h。沉淀法纳米二氧化硅被泵入喷嘴中进行反应,并用收集装置收集。反应温度约为1 700 ℃,停留时间小于1 s。调节气体的流量得到不同温度、不同进料速率下处理的样品。

1.3 硅橡胶的混炼及硫化

混炼之前先将生胶以及沉淀法纳米二氧化硅在120 ℃下热处理2 h;按配方比例将生胶(200 g)、纳米二氧化硅(60 g)和羟基硅油(3 g)在双辊炼胶机上均匀混炼约30 min,薄通,出片,随后在170 ℃下热处理2 h;添加硫化剂2,5-二甲基-2,5-双己烷(1%,质量分数,按生胶计)返炼,薄通出片;放置24 h 后在平板硫化仪上模压成型(硫化温度175 ℃,硫化时间5 min,压力5 MPa)。

1.4 测试与表征

1.4.1 纳米颗粒表征 采用行标HG3072-2008 测试纳米二氧化硅的吸油值(DBP):用邻苯二甲酸二丁酯来测试沉淀法纳米二氧化硅的吸油值,每个样品测试3 次取平均值。

使用透射电子显微镜(HR-TEM,JEM2100型)观测沉淀法纳米二氧化硅的分散性。

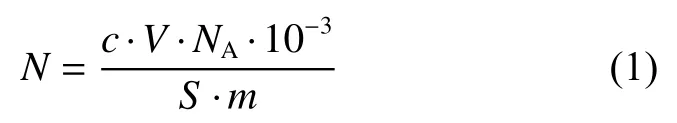

用滴定法测定沉淀法纳米二氧化硅的表面羟基数目,测定方法如下:称取2.0 g 沉淀法纳米二氧化硅颗粒置于200 mL 的烧杯中,向烧杯中加入75 mL 、20% (质量分数) NaCl溶液和25 mL 无水乙醇,搅拌均匀。然后利用0.1 mol/L 的HCl 溶液将分散液的pH 调整至4.0。随后用0.1 mol/L 的NaOH 溶液进行滴定,将溶液的 pH 从4.0 调至9.0,并且pH 值保持20 s 不变,即达到滴定终点。记录下此时滴定的NaOH 溶液的体积,并且结合测得的BET(Brunauer Emmett Teller)比表面积,按照式(1)计算出纳米颗粒的表面羟基数目N:

式中:c 为 NaOH 溶液的浓度,mol/L;V 为滴定所耗NaOH 体积,mL; NA表示阿伏伽德罗常数;S 为沉淀法纳米二氧化硅的比表面积,nm2/g;m 表示沉淀法纳米二氧化硅的质量,g。

1.4.2 硅橡胶表征 用优肯科技股份有限公司的UR-2010SD 型无转子硫化仪测试橡胶的硫化性能。

采用国标GB/T 528-1998 测试硅橡胶的拉伸强度;采用国标GB/T 529-1999 测试硅橡胶的撕裂强度。

将硫化后的硅橡胶置于液氮中淬冷30 s 并用力快速将其断裂,获取硅橡胶的断面,并采用日本日立公司的S4800 型场发射扫描电子显微镜(SEM)来观察纳米二氧化硅在硅橡胶中的分散性。

将硫化后的硅橡胶制作成超薄切片,并用透射电子显微镜(TEM,JEM1400 型)观察纳米二氧化硅在硅橡胶中的分散情况。

2 结果与讨论

2.1 高温火焰处理沉淀法纳米二氧化硅的火焰参数正交试验

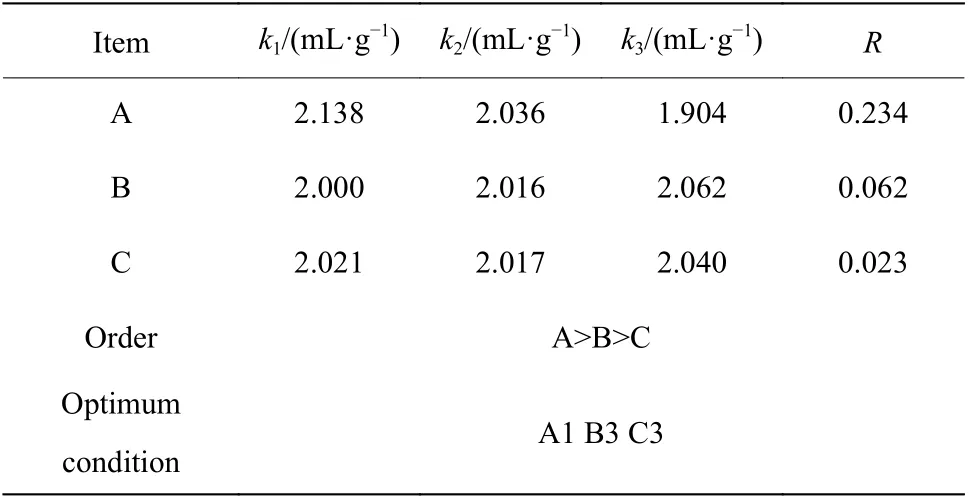

正交试验选取辅助氢气流量(A)、载气流量(B)、辅助燃烧气体(氧气)流量(C)3 个因素。因素水平表如表1 所示,正交试验结果如表2 所示,极差分析如表3所示。

通过改变氢气和辅助气体的流量调节火焰的温度,固体纳米颗粒的进料速率通过载气流量进行控制,纳米颗粒在火焰场中的停留时间通过载气流量和辅助气体流量进行调控。

表 1 因素水平表Table 1 Level of factors

表 2 正交试验数据表Table 2 Data table of the orthogonal experiment

表 3 DBP 极差分析表Table 3 Range analysis table of DBP

沉淀法纳米二氧化硅可以作为硅橡胶优良的补强填料,是由于其自身的结构易于在硅橡胶中形成交联的网络结构。一般认为,在应变较高时,胶料的模量较低,填料的网络结构易被破坏,相反在应变较低时,填料的网络结构较为牢固不易被破坏,这就是所谓的Payne 效应[23-24]。DBP 值可用于表征沉淀法纳米二氧化硅聚集体的支化程度,从而反映填料的结构性。DBP 值与初级粒子的团聚程度以及其比表面积有关,DBP 值越大,比表面积越大,支化程度越大,称之为高结构;DBP 值越小,比表面积越小,支化程度越小,称之为低结构[25]。因此,DBP 值的大小是影响纳米二氧化硅与硅橡胶之间分散均匀的关键指标。一般来说,具有高DBP 值的SiO2能够更好地与基体材料融合并且分散性会得到提高,从而能够发挥出纳米颗粒的作用。本文通过DBP 的测试结果来定量表征氢气流量、载气流量、辅助氧气流量3 个因素对纳米二氧化硅颗粒的处理效果。经测试,本实验所采用的沉淀法纳米二氧化硅处理前的DBP 值为2.262 mL/g,经过高温火焰处理后,会出现DBP 值下降的情况(表3),应加以控制使下降值最小化。通过上述正交试验方案,找到对DBP 值影响最大的因素,并且找出使DBP 下降量最小的最优组合。

2.2 纳米二氧化硅DBP 因素分析

2.2.1 氢气流量对沉淀法纳米二氧化硅DBP 值的影响 图2 示出了辅助氢气流量、载气流量、辅助氧气流量各因素对k 值(k 值表示各因素在不同水平下DBP 值的平均值)的影响,即对纳米二氧化硅DBP 值的影响。从图2(a)中可以看到,随着氢气流量的增加,沉淀法纳米二氧化硅DBP 值逐渐降低,说明氢气提供的火焰温度对DBP 值的影响显著。纳米颗粒原始DBP 值为2.262 mL/g,当氢气流量为380 L/h时,纳米颗粒的平均DBP 值为2.138 mL/g,说明在这一水平下,纳米二氧化硅颗粒烧结程度较低,这是因为在温度较低的火焰中,火焰提供的温度对纳米二氧化硅的团聚起到的作用较不明显,同时火焰确保纳米二氧化硅颗粒的表面羟基数目和含水量能够有效降低;而当氢气的流量提高时,火焰温度也随之升高,导致DBP 值降低,此时火焰温度较高,可以破坏二氧化硅的支架结构,导致其烧结成团,这一点从DBP 的测试结果也可以得到验证。

2.2.2 载气流量对DBP 值的影响 从图2(b)中可以看出,随着载气(空气)流量的增加,k 值增加,纳米二氧化硅的DBP 值增加。在设计实验时考虑到载气流量的大小会直接影响颗粒的进料速率,同时影响颗粒在火焰中的停留时间,由于对于颗粒的进料速率无法定量控制,因此考察载气流量对DBP 值的影响实际上是间接考察颗粒在火焰中的停留时间对DBP 值的影响。选取了正交表中第1~3 组试验的结果来考察,通过计算气流横截面积、火焰高度以及气体流量计算得出了这3 组试验中颗粒在火焰中的停留时间分别为0.23、0.15、0.11 s。进一步分析表2 数据发现,载气流量越大,DBP 值的上升量随着氢气流量的提高而减少,这是由于颗粒的进料速率越大,火焰对颗粒的烧结程度越小,DBP 值的下降量随之减小。

2.2.3 辅助氧气流量对DBP 值的影响 从图2(c)中可以看出,当辅助氧气流量分别为 200、300、400 L/h时,k 值分别为 2.024、2.013、2.040 mL/g,k 值先下降再上升,但由于 R 值 (k1、k2、 k3这组数据的极差)较小,变化不明显,故辅助氧气的流量对DBP 值影响较低,可忽略不计。

图 2 辅助氢气流量、载气空气流量和辅助氧气流量对k 值的影响Fig. 2 Impact of flow of auxiliary H2, flow of loading air and flow of auxiliary O2 on k value

综上分析,可以看出,在氢气流量、载气流量、辅助氧气流量这3 个因素中,氢气流量的改变对DBP 值影响最大,载气流量的改变对DBP 值的影响次之,辅助氧气流量的改变对DBP 值的影响最小。并且最佳的工艺为氢气流量380 L/h,载气流量1 500 L/h,辅助氧气流量400 L/h。

由于氢气流量是对DBP 值影响最大的因素,本文以氢气流量作为研究变量。以表4 列出的几组实验为例,编号 S0、S1、S2、S3 分别代表了处理前的沉淀法纳米二氧化硅颗粒以及氢气流量分别为380、760、1 140 L/h 的工艺参数下得到的样品,其余参数均为由正交试验得到的最佳工艺。

2.3 处理前后二氧化硅的表面羟基数目以及含水量分析

采用滴定法定量分析了纳米二氧化硅颗粒的表面羟基,测出的表面羟基数目结果如图3 所示。根据滴定法可以计算出每平方纳米内含有的羟基数目,处理前的样品S0 每平方纳米的表面上平均含有3.134 个羟基,而通过不同辅助氢气流量处理后的3 个样品(S1、S2、S3)的每平方纳米的表面羟基数目分别为2.665、2.404、2.282 个。相对于未处理样品,表面羟基数目最高减少了27%,说明高温快速火焰过程,可以有效地降低纳米颗粒的表面羟基数目,有利于减少纳米颗粒的团聚,改善其分散性。

表 4 不同氢气流量下高温快速火焰处理纳米二氧化硅实验参数Table 4 Experiment of high temperature rapid flame treated nanosilica under different hydrogen flow

图 3 处理前后纳米二氧化硅的表面羟基数目Fig. 3 Numbers of surface hydroxyl groups of silica before and after treatment

进一步研究火焰处理法处理前后纳米二氧化硅的热失重情况。根据热重分析比较(图4(a))可以看出,在室温到800 ℃范围内的热重测试下,处理前的原始纳米颗粒损失明显,而经过快速高温火焰处理的样品失重量较小。如图4(b)~(e)所示,在105 ℃时,S0 的失重率为 5.61%,S1 为 3.66%,S2 为 3.62%,S3 为3.20%。在此温度下质量变化的主要原因是纳米二氧化硅表面吸附水的脱除。处理前的样品由于表面羟基的大量存在,极易吸收空气中的水分。而处理后的纳米颗粒,沉淀法纳米二氧化硅的表面性质发生了变化,其表面含有的物理吸附水也相应减少。从105 ℃升温到800 ℃的过程中,S0 的失重率为 5.01%,S1 为 3.95%,S2 为 3.52%,S3 为 3.11%,在此温度区间内发生的变化是SiO2表面氢键的脱羟基反应。由室温到105 ℃和105~800 ℃两个区间的失重可以看出,处理后的纳米颗粒吸附水质量分数相比于未处理样品最高降低了28.3%。吸附水和结合水质量分数的降低,有助于提高纳米二氧化硅颗粒与硅橡胶的结合能力,同时改善硅橡胶的高温硫化性能。

图 4 处理前后纳米二氧化硅的热重分析图Fig. 4 TG of nanosilica before and after treatment

2.4 处理前后沉淀法纳米二氧化硅颗粒的分散性

图5 示出了用高温快速火焰处理的沉淀法纳米二氧化硅颗粒透射电镜照片。从图中可以看到,4 种颗粒呈现出不同的团聚程度。处理前的颗粒团聚现象严重,颗粒之间相互堆积成团,这是由于沉淀法纳米二氧化硅制备过程中残留了大量的表面羟基,导致颗粒与颗粒之间极易团聚。而处理后的二氧化硅颗粒和未处理的样品相比较,其团聚现象有了明显改善,并且由密集的团状变为了较为稀松的链状。沉淀法纳米二氧化硅原生颗粒粒径均为10~20 nm,没有发现明显的变化。这证明了高温火焰中1~2 s的停留时间不会导致原生颗粒的二次烧结,但高速气流的剪切作用明显减少了颗粒表面羟基数目,从而改善了其团聚状态,有效提高了沉淀法纳米二氧化硅颗粒的分散性能。

2.5 硅橡胶力学性能分析

图 5 处理前后纳米二氧化硅S0~S3 透射电镜图Fig. 5 TEM of nanosilica (S0~S3) before and after treatment

按照 1.3 节所述方法将 S0、S1、S2、S3 作为硅橡胶的补强材料填充进硅橡胶中,通过混炼和硫化过程,得到相应的纳米二氧化硅补强硅橡胶,分别编号为R0、R1、R2、R3。将硫化胶制成相应的哑铃样条来测试其力学性能。图6 分别示出了得到的4 种硅橡胶的拉伸强度和撕裂强度。经过处理以后,沉淀法纳米二氧化硅对应的硫化胶样条的拉伸和撕裂强度得到提高。样条的拉伸强度分别由原样的2.43 MPa 上升到 3.44、3.04、2.57 MPa,分别上升了41.6%、25.1%、5.8%;样条的撕裂强度分别由原样的6.30 kN/m 上升到 12.6、8.39、7.15 kN/m,分别上升了100%、33.2%、13.5%。这说明了纳米颗粒在处理之后,其在胶体中的分散性明显改善。分散性的提高增强了纳米二氧化硅与硅橡胶的相互作用,从而提高了橡胶的拉伸强度和撕裂强度。橡胶力学性能的提升说明了处理后的纳米二氧化硅在橡胶中的团聚减弱,填料-胶体的作用增强,有更多的纳米二氧化硅起到了补强作用,同时因为有更多橡胶和纳米二氧化硅相结合,与其相连的橡胶高分子发生滑动变得更加困难,从而带来了拉伸强度和撕裂强度的提升。

图 6 4 种硅橡胶的力学性能Fig. 6 Mechanical properties of four silicone rubbers

2.6 硅橡胶硫化特性分析

处理前后试样的硫化性能结果如表5 所示。从表中可以看出,填充了处理前纳米颗粒的硅橡胶样品与填充了处理后纳米颗粒的硅橡胶样品相比,橡胶的最小扭矩(ML)处理前要比处理后大,而最大扭矩 (MH)处理前要比处理后小,MH与 ML的差值(MH-ML)处理前比处理后小。ML反映了胶料在一定温度下的可塑性,MH反映了橡胶的模量,而一般认为MH-ML反映的是胶料内部交联密度的大小,差值越大,交联密度越大。从表中可以看出,处理后的样品,交联密度较大,并且R1 的值最大,这说明,氢气流量的提高带来的温度提升并没有使性能变得更好,可能的原因是由于温度的升高,纳米颗粒的团聚现象变得较严重,从而影响硫化性能。

表 5 4 种硅橡胶的硫化性能Table 5 Vulcanization properties of four silicone rubbers

2.7 纳米二氧化硅在硅橡胶中的分散性能

图 7 所示为编号分别为 R0、R1、R2、R3 的硅橡胶断面的扫描电镜图片。从图7(a)中可以看到,处理之前的纳米二氧化硅颗粒之间紧密堆积,在硅橡胶R0(图7(a))中呈现出较为明显的团聚现象。而经过火焰处理后的纳米二氧化硅在硅橡胶中(图7(a)~(c))的分散性有明显改善。颗粒分散更加均匀,多为100~200 nm的团聚体。这直观地解释了处理后的纳米二氧化硅分散性能好,从而力学性能和硫化性能得到提高。

图 8 所示为硅橡胶 R0、R1、R2、R3 的超薄切片透射电镜图。可以从图中直观地看出,沉淀法二氧化硅的一次颗粒粒径约为20~40 nm,而由于纳米颗粒强烈的自吸附作用,图中呈现出不同程度团聚的二次颗粒。图8(a)示出了R0 的超薄切片,纳米二氧化硅颗粒在硅橡胶中主要以链状结构分布,并且有一定比例的大块聚集体存在。在图8(b)~(d)中,这一比例明显降低,二氧化硅在其中主要的分布形式为直径100 nm 左右的小团聚体,并且没有大块聚集体的存在。因此,处理后的沉淀法纳米二氧化硅在硅橡胶中的分散性有明显提升,这一点与纳米二氧化硅在火焰处理后提升了硅橡胶的力学性能的结论可以相互验证。

图 8 硅橡胶R0~R3 超薄切片透射电镜图Fig. 8 TEM of ultrathin slice of silicone rubber R0~R3

3 结 论

(1)高温快速火焰处理过程能够大幅度降低沉淀法纳米颗粒吸附水质量分数和表面羟基数目。在最优化火焰工艺条件下,纳米二氧化硅颗粒吸附水质量分数相比于未处理样品降低了28.3%,表面羟基数目减少了27%。

(2)高温快速火焰处理过程中极短的停留时间不会导致原生颗粒的二次烧结,但却可以通过表面羟基数目的减少和高速气流的剪切作用明显改善其团聚状态,有效提高了纳米二氧化硅颗粒的分散性能。

(3)处理后纳米二氧化硅在硅橡胶中分散性、补强性能和硫化性能都有所提高。当用于硅橡胶补强填料时,其拉伸强度相比于未处理样品提高了41.6%,撕裂强度提高了100%。

(4)高温快速火焰处理方法具有操作简单、成本低廉、无废水等环境污染副产物生成的优点,具有广泛的工业应用前景。