掺镍铁渣复合矿物掺合料预制混凝土梁、 柱的性能分析

2020-12-23陈尚鸿

胡 耀,陈尚鸿,林 伟,祁 皑

(福州大学土木工程学院,福建 福州 350108)

0 引言

随着我国镍铁需求量逐渐增加,镍铁冶炼行业蓬勃发展[1],但是巨量镍铁渣的堆置和填埋不仅占用土地,还将污染周边环境,因此工业废渣资源化利用是一个亟需解决的问题[2]. 国外冶金炉渣的主要利用途径包括制备波特兰水泥、 用作高强混凝土集料的替代材料等[3]. 镍铁渣复合矿物掺合料作为一种新型的环保掺合料应用于混凝土结构中,一方面可以有效地改善环境压力,另一方面积极响应国家资源化利用的号召以及可以带来更大的经济效益. 刘梁友等[4]研究了掺量10%~40%的镍铁渣粉对水泥强度的影响,发现随着镍铁渣掺量的增加,3、 28 d抗压强度逐渐降低. 李剑锋等[5]研究发现镍铁渣取代水泥将不利于维持混凝土的强度. 刘畅等[6]研究发现不仅镍渣和矿渣均具有火山灰活性,而且镍渣-矿渣复合微粉应用于水泥中的活性和水泥砂浆强度均随着矿渣的增加而增加. 本研究通过对两根掺镍铁渣复合矿物掺合料预制混凝土梁、 柱及一根普通混凝土梁、 柱进行三分点静力加载试验,试验过程中观察裂缝开展、 屈服状态以及极限破坏状态,并对掺镍铁渣复合矿物掺合料预制混凝土梁、 柱进行抗震性能分析.

1 试验概况

1.1 原材料

掺镍铁渣复合矿物掺合料混凝土的原材料主要包括:水泥、 砂、 石、 镍铁渣复合矿物掺合料(FSPC)、 减水剂及水.

1) 水泥. 本试验所用水泥为P·O 42.5普通硅酸盐水泥.

2) 砂. 福建省福州市闽江中的河砂,采用的中砂,最大粒径0.5 mm,细度模数3.0~2.3,连续级配. 由于砂中含有大量水分、 土质和卵石,因此必须先进行翻晒,再筛掉所含的杂质,使其含水率符合配合比的要求. 含泥量(按质量计)和含石量(按质量计)均低于1.0%.

3) 石. 粗骨料采用的是天然碎石,共3种级配,粒径分别为:15~25、 9~15、 4~9 mm.

4) 镍铁渣复合矿物掺合料(FSPC). 由福建鑫源投资集团有限公司提供,是提炼金属镍或镍铁合金冶炼过程中排出的废弃物,经水淬后形成的一种粒化炉渣,镍渣的密度为2.86 g·cm-3,比表面积为425.6 m2·kg-1,平均粒径为13.953 μm,主要粒径分布在1~100 μm. 具体化学组成成分如表1所示. 由表1可知,本次试验所研究的镍渣主要成分以SiO2、 CaO、 Al2O3和MgO为主,共占84%(质量分数,以下同)以上,其中以CaO含量最高,高达32%.

表1 水泥与镍铁渣复合矿物掺料的化学组成成分Tab.1 Chemical composition of composite mineral admixtures with cement and nickel iron slag

5) 减水剂. 由福建省建筑科学研究院提供.

1.2 试件设计

为研究掺镍铁渣复合矿物掺合料预制混凝土梁在单调荷载作用下的受力性能,依据《普通混凝土力学性能试验方法标准 (GB/T 50081—2016)》[7]分别设计和制作3根试验梁,即:普通预制混凝土梁一个(PL)、 掺镍铁渣复合矿物掺合料15%(质量分数,以下同)与30%的预制混凝土梁两个(FSPC-L1、 FSPC-L2). 试验梁采用强度等级为C30的混凝土,配合比如表2所示.

表2 试验梁混凝土的配合比Tab.2 Mix proportion of concrete

根据结构试验理论,按照缩尺比例模型确定试验梁的尺寸,试验的梁长度l=1.8 m,截面尺寸b×h=120 mm×240 mm. 试验梁的受力钢筋采用HPB335,箍筋和架立筋均采用HPB300. 实测HPB335强度为471 MPa,HPB300强度为376 MPa. 图1为掺镍铁渣复合矿物掺合料预制混凝土试验梁尺寸及配筋图.

图1 试验梁尺寸及配筋图(单位:mm)Fig.1 Size and reinforcement drawing of beams(unit: mm)

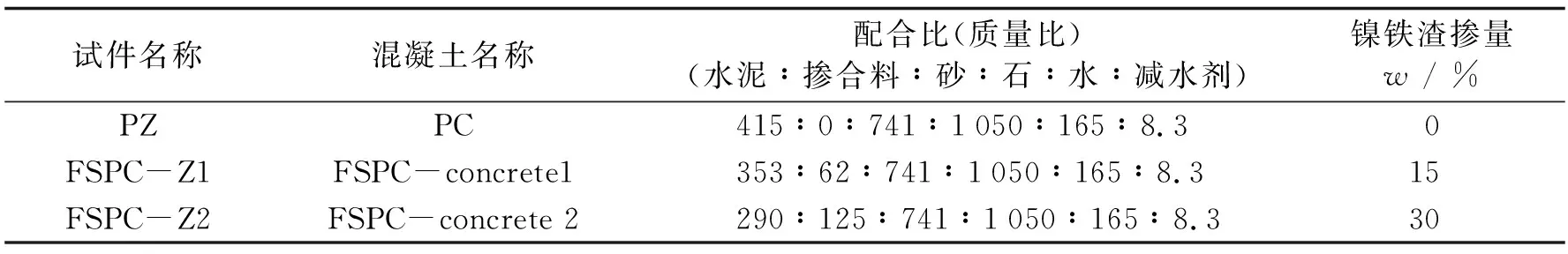

为了研究掺镍铁渣复合矿物掺合料预制混凝土柱在竖向轴力与低周往复荷载作用下的变形特性、 承载力、 延性性能、 耗能能力和刚度退化力学特性,分别设计并制作了3根试验柱(PZ、 FSPC-Z1、 FSPC-Z2),FSPC-Z1掺镍铁渣复合矿物掺合料15%,FSPC-Z2掺镍铁渣复合矿物掺合料30%,3根试验柱除了镍铁渣复合矿物掺和料掺量之外其他指标均一致[8]. 3根试验柱为缩尺模型,截面尺寸和配筋均相同,混凝土强度等级均采用C40,配合比如表3所示. 试件尺寸如图2,截面尺寸200 mm×200 mm,保护层厚度c=25 mm,柱子的理论加载高度为柱子底座上表面到柱顶水平力作用点的高度,即为1 350 mm. 3根柱子均采用对称配筋,两侧均布置2Φ16+1Φ18,柱子纵向受力筋采用HRB400,箍筋采用HPB300,配筋如图3所示. 具体柱头和柱底座尺寸及配筋图如图4、 5所示.

表3 试验柱混凝土的配合比Tab.3 Mix proportion of concrete

图2 试件尺寸图(单位:mm)Fig.2 Size of specimen(unit: mm)

图3 柱身配筋图(单位:mm)Fig.3 Reinforcement drawing of columns(unit: mm)

图4 柱头配筋图(单位:mm)Fig.4 Reinforcement drawing of column capital(unit: mm)

图5 柱底座配筋图(单位:mm)Fig.5 Reinforcement drawing of column base(unit: mm)

1.3 加载方案

3个试验梁加载制度相同,均采用三分点加载,由型号为MAS-500的伺服作动器通过分配梁进行单调加载,作动器通过型号为JAW-500A的电液伺服结构试验系统控制. 试验梁与分配梁以及试验梁与底座之间均是铰接,从而在梁的中部形成纯弯段,即只有弯矩而无剪力作用且弯矩均匀分布,因此便于加载过程中裂缝观察[9]. 另外为了保护混凝土两边端部以及加荷处不被压碎,采用以下两种手段:第一,支座设置在距梁端150 mm位置; 第二,支座以及施加荷载的位置均放置垫板. 具体加载装置见图6.

图6 试验梁的加载模型Fig.6 Experiment loading setup of beam

研究掺镍铁渣复合矿物掺合料混凝土柱在往复加载过程中其裂缝开展、 刚度退化、 强度退化以及耗能方面与普通钢筋混凝土柱的异同点,试验以水平位移为主要参数进行控制加载[10]. 试验模型采用的是500 kN的电液伺服加载系统,竖向轴力通过固定在反力架上千斤顶施加,水平力通过连接在反力墙上的作动器控制,模型图及实物图如图7、 8所示.

图7 加载模型图Fig.7 Loading model

图8 加载实物图Fig.8 Loading physical map

2 试验现象

3根试件梁的破坏特征及加载过程相似,以试件FSPC-L2为例进行说明. 刚开始以预估开裂荷载的10%~20%(1.0 kN)进行加载,荷载呈线性增长,加荷至9.0 kN时,在跨中约100 mm的位置出现一条长100 mm左右的垂直裂缝,如图9(a)所示. 荷载继续增加,荷载达到95.94 kN时,受拉钢筋达到屈服应变,改用位移方式控制加载如图9(b)所示. 继续增加位移,裂缝宽度明显增加,当荷载达到135.07 kN时,荷载开始下降,FSPC-L2梁达到峰值荷载,进一步增大位移,使得荷载下降至峰值荷载的85%时停止试验. 如图9(c)所示,此时梁跨中上部混凝土完全被压碎.

图9 试验现象(FSPC-L2)Fig.9 Experimental phenomena of beam(FSPC-L2)

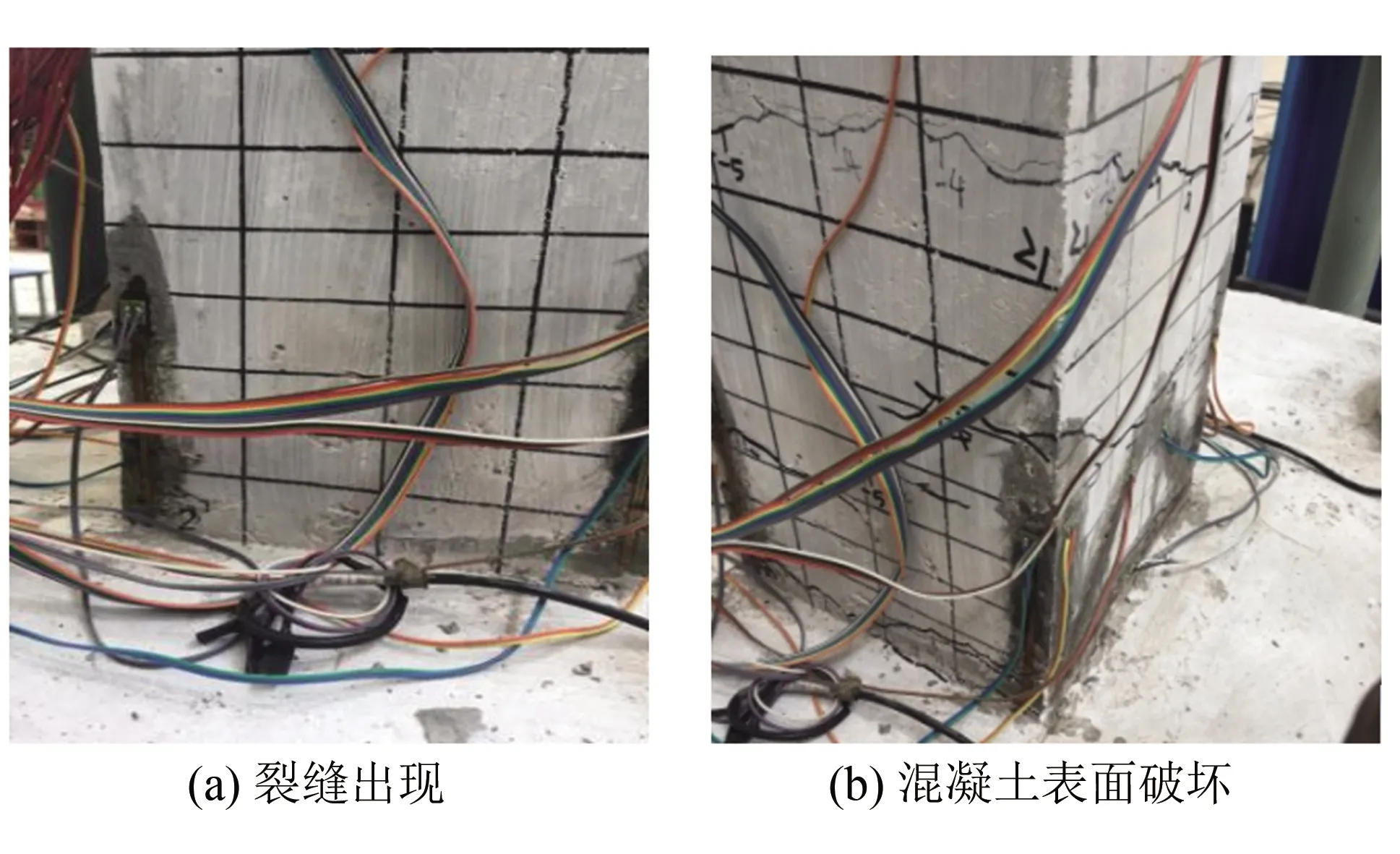

FSPC-Z2柱与FSPC-Z1柱、 PZ柱的加载方案完全相同,加载过程中的试验现象基本一致,以试件FSPC-Z2为例进行说明. 当位移为2 mm时,从应变采集系统采集的数据中发现此时混凝土应变片已经超过开裂拉应变,仔细观察发现第一条裂缝出现在A1-3处,如图10(a),反向加载时,并未发现A2面出现裂缝. 继续增加位移,细微裂缝会延伸,缝宽会逐渐增加,发现应变采集系统上显示的部分混凝土应变片已经溢出. 当位移为12 mm时,FSPC-Z2柱底部的钢筋达到屈服应变,因此取Δy=12 mm作为屈服位移,试验柱屈服之后,采用以屈服位移Δy为级差,每次加载循环三次. 当位移为2Δy时,裂缝出现的位置沿柱身逐渐向上发展,裂缝的数目基本上不再增加,观察荷载—位移曲线发现折线现象消失,曲线趋于平滑. 此时柱底会有少许混凝土碎屑,并伴随起皮现象如图10(b)所示. 当位移为3Δy时,继续增加位移,发现荷载—位移曲线荷载的最高点有所降低,因此荷载在3Δy时达到峰值点. 此时柱底部出现竖向裂缝,混凝土应变片大部分溢出,部分钢筋应变片溢出. 继续增加位移,柱底部的混凝土由于挤压明显突出,可从挤压的缝隙看到内部纵向受力筋. 当位移为7Δy时,柱底部被压酥,许多大块混凝土被挤出并脱落,钢筋外露,FSPC-Z2柱的荷载也已经下降至峰值荷载的85%,认为试件达到破坏状态.

图10 试验过程(FSPC-Z2)Fig.10 Experimental phenomena of column(FSPC-Z2)

3 梁试验结果及分析

3.1 应变分析

为进一步了解镍铁渣复合矿物掺合料对梁的力学性能的影响,作荷载-应变曲线图,见图11. 结合图中3条曲线,可以看出3根试验梁(PL、 FSPC-L1、 FSPC-L2)的荷载-应变曲线的大致形状基本一致. 加载初期,构件无裂缝,荷载与钢筋应变呈线性关系,荷载增长十分稳定,此时钢筋的应变很小,为完全弹性阶段. 当荷载达到开裂荷载时,钢筋的应变急剧提高,出现明显的折点,荷载-应变曲线进入非线性阶段. 这主要是因为裂缝的出现,裂缝处大部分混凝土退出工作,再加上混凝土与钢筋之间的粘结作用,使得混凝土将力传递给钢筋,钢筋所受拉力急剧增加,因此应变也随之急剧增加. 随着裂缝的增多、 延伸与缝宽的增大,曲线的非线性更加明显. 当试验梁底部受拉钢筋达到屈服应变之后,曲线出现第二个拐点,斜率显著减小,几乎变成一条水平直线直至试件破坏.

图11 荷载-应变曲线Fig.11 Load-strain curve of beam

通过试验中对钢筋应变片数据的处理,不难发现在所有试验梁完全破坏时,受力钢筋应变片的应变均远远超过屈服拉应变,因此3根试验梁的破坏模式均为底部钢筋屈服,受压区混凝土压碎,可以认为这3根梁均发生了弯曲破坏.

3.2 消耗能力分析

试件的弯矩-曲率曲线所包围的面积为试件弯曲时单位长度的应变能,该值可以反映试件的耗能能力. 各个试件的单位长度应变能与曲率的关系见图12.

从图中可以得到以下结论:掺镍铁渣复合矿物掺合料混凝土梁相较于普通混凝土梁,其结构的耗能能力都有不同程度的提高. 当掺量从0增加到15%,掺量对结构耗能能力影响不显著. 但当掺量从15%变化到30%时,掺量能有效地提高结构的耗能能力.

4 柱试验结果及分析

4.1 骨架曲线

3根试验柱(PZ、 FSPC-Z1、 FSPC-Z2)的骨架曲线(见图13)基本重合. 根据表4的骨架曲线特征值,FSPC-Z1柱 和FSPC-Z2柱的位移延性系数均远高于PZ柱且同时3根试件都大于4,FSPC-Z1柱位移延性系数提高56.3%,FSPC-Z2柱位移延性系数提高30.2%. FSPC-Z2柱. 说明镍铁渣复合矿物掺合料可以显著提高柱子的延性性能,可以认为掺量在30%以内的掺镍铁渣复合矿物掺合料预制混凝土柱满足有抗震要求的延性性能.

图13 骨架曲线Fig.13 Skeleton curve

表4 骨架曲线特征值Tab.4 Eigenvalue of Skeleton curve

4.2 耗能能力

依据图14等效粘滞阻尼系数-位移曲线图可知,3根试件的等效粘滞阻尼系数均随着位移的增加而上升. 这是由于试件屈服之后滞回环愈加饱满,试件吸收了更多的能量导致的,从而说明试件在耗散能量,具备较好的抗震性能. FSPC-Z1柱和FSPC-Z2柱的等效粘滞阻尼系数都比PZ柱大,说明掺量≤15%时,镍铁渣复合矿物掺合料可以有效地提高试件的耗能能力.

图14 等效粘滞阻尼系数-位移曲线图Fig.14 Equivalent viscous damping coefficient displacement curve

4.3 刚度退化

各试件的刚度退化曲线见图15. 从图15可以得出,加载初期,3根试件的刚度退化的尤为明显,但是加载后期刚度退化速度显著降低,基本趋于水平状态. 3根试件的刚度退化曲线近似吻合,说明镍铁渣复合矿物掺合料的掺入对柱子刚度退化的影响可以忽略不计.

图15 刚度退化曲线图Fig.15 Stiffness degradation curve

5 结语

通过对掺镍铁渣复合矿物掺合料混凝土基本性能的研究以及对掺镍铁渣复合矿物掺合料预制混凝土梁、 柱试验研究,总结归纳出以下结论.

1) 在相同的加载机制下,掺镍铁渣复合矿物掺合料预制混凝土梁比普通预制混凝土梁先出现裂缝. 至于极限荷载,镍铁渣复合矿物掺合料对梁的影响基本可以忽略. 综上, 两根掺镍铁渣复合矿物掺合料预制混凝土梁的力学性能完全可以满足普通预制混凝土梁的要求.

2) 3根试验柱的骨架曲线几乎吻合,刚度退化都不是很明显. 但对柱子的延性性能以及耗能能力影响尤为突出,可以显著改善柱子的延性性能和耗能能力. 综上,两根掺镍铁渣复合矿物掺合料预制混凝土柱的抗震性能满足要求.

3) 通过试验研究镍铁渣复合矿物掺合料应用于混凝土梁以及柱子中对其性能的影响,了解到两种掺镍铁渣复合矿物掺合料混凝土以及其制作的梁和柱均满足要求,因此在实际生产中,为了达到更大经济效益以及最大化利用镍铁渣复合矿物掺合料,可以选择掺量为30%的掺镍铁渣复合矿物掺合料制作混凝土梁和混凝土柱.