某2.0L柴油机喷油器压板断裂故障分析与改进

2020-12-23解亮林园园

解亮,林园园

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

1 前言

喷油器压板为喷油器压紧机构的重要一环,起到对喷油器与缸盖间密封作用,防止缸内高压高温燃气泄漏,承受缸内超高爆压的脉冲冲击,工作环境十分恶劣。柴油机喷油器压紧机构包括喷油器压板,压板螺栓及支撑垫块,支撑垫块为固定在缸盖上的支点,利用杠杆原理,压板螺栓将压板向下压紧,压板将力传递到喷油器压紧位置(肩部),使喷油器铜垫片发生塑性变形,以实现对喷油器的固定和密封。

本文针对某 2.0L柴油机台架试验中出现的喷油器压板断裂故障,从压板结构设计、材料、制作工艺和外部因素等方面进行失效原因分析,最终找到主要故障原因,并提出改进措施。

2 故障现象描述

某2.0L柴油机进行台架磨合试验时,2#缸和4#缸喷油器压板突然发生断裂,喷油器飞出缸盖并损坏、发动机熄火、燃油管破裂喷油、试验终止。从故障件可以看出,断裂位于压板螺栓孔中间,断口较均匀。该压板采用精密铸造工艺制作,材料选用高合金钢42CrMo,要求硬度HRC30~HRC35,表面镀锌处理。

3 故障原因分析

3.1 铸造工艺不合格

对断裂的喷油器压板进行了理化试验分析,分析显示压板宏观断口呈严重的凹凸不平状,颜色灰暗,无金属光泽,无塑性变形区,无明显裂纹源,目视即可见有枝晶状结晶平台,如图2 所示,总体判断为脆性断裂。

图1 喷油器压板断裂

图2 喷油器压板端口

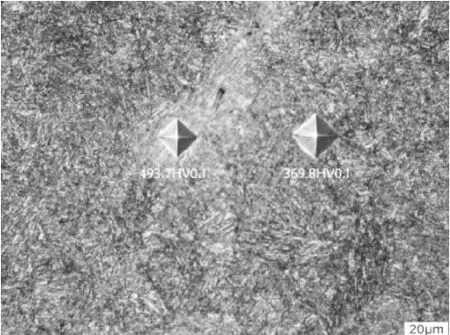

在洛氏硬度计上检测显微组织试样的中心位置,任测二点,检测结果为:38.5/39.2HRC,如图3所示,硬度值处于材料(42CrMo)要求上限,经验表明,高硬度的合金钢在电镀时如未进行较好的去氢工艺,极易发生“氢脆”,即氢存在于金属材质中,造成应力集中,超过材质强度极限后形成细小裂纹。

图3 压板试样硬度检测

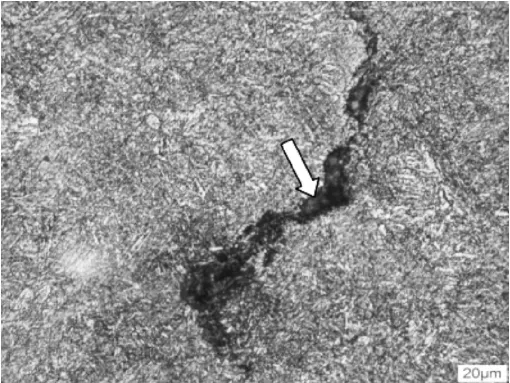

另外,在断口周边发现有铸造孔洞类缺陷,如图4所示,这些裂纹极易引起脆性断裂。由该压板的制作工艺可知,压板铸造采用重力浇注,螺栓孔两侧为浇注通道,然而该处通道较窄,易在此处形成铸造疏松。

图4 压板断口试样高倍放大分析

由上述分析可知,铸造工艺不合格造成材质内部存在空洞类缺陷,是发生断裂故障的主要原因之一。压板在镀锌处理时未做有效的去氢工艺,也会加速发生脆性断裂。

3.2 结构设计不合理

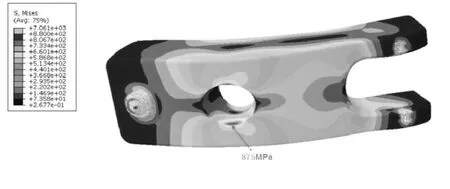

对压板进行了设计检查,三维带入CAE计算极限应力。根据设计要求喷油器压板螺栓打紧力矩为 40Nm,计算出作用于压板的螺栓轴向力约为22kN,确定支点和喷油器空间位置后,对压板进行了极限应力计算。

由计算结果可知,螺栓孔下边缘直角端部最大应力为875MPa,如图5所示,接近材料评价限值880MPa。螺栓打紧力由喷油器压紧力要求决定,经校核40Nm力矩符合要求。在此力矩下,压板螺栓孔出出现应力集中,证明压板设计存在缺陷,这也是导致压板断裂的主要原因之一。

图5 喷油器压板极限应力计算

分析设计可知,喷油器压板厚度较薄,仅 12.8mm,低于经验设计值,另外,螺栓孔下边缘无倒角过度设计,易造成应力集成。

4 改进措施及验证

4.1 改进压板制作工艺和结构设计

将压板铸造工艺改为锻造工艺,锻造工艺对于部件结构要求较低,可以消除铸造缺陷。并在镀锌过程中加入去氢工艺,消除氢脆影响。

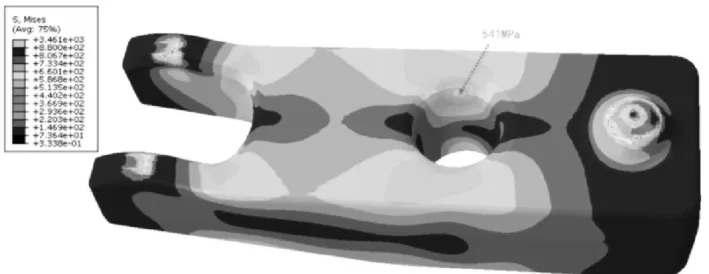

针对压板结构设计不合理,增加压板厚度,提高整体强度,厚度由12.8mm增加到17mm。螺栓孔下沿增加C1倒角,消除锐边。

设计改进后的CAE计算结果显示,原设计螺栓孔处最大应力降低到541MPa,如图6所示,小于材料屈服极限。

图6 设计改进后压板的极限应力计算结果

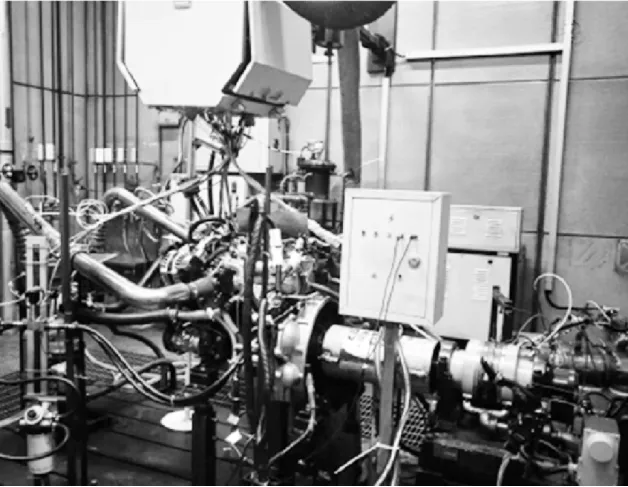

对整改后的喷油器压板(工艺改进和设计改进)进行了发动机台架试验4台次,如表1 所示,未发生压板断裂故障。

表1 改进方案验证试验项目

图7 发动机台架试验

5 结论

本文针对某2.0L柴油机喷油器压板断裂故障,对断裂压板进行理化分析和CAE分析,并判断出铸造工艺不合格和结构设计不合理两个故障原因,根据故障原因制定了整改措施,并进行了充分的试验验证,证明分析原因合理,整改措施有效,彻底解决了喷油器压板断裂故障。