基于模态分析的电动汽车驱动电机花键轴支撑刚度优化

2020-12-23张坤魏东坡方玉娟刘玉振何运丽

张坤,魏东坡,方玉娟,刘玉振,何运丽

(山东华宇工学院 机械工程学院,山东 德州 253034)

1 引言

电动汽车驱动电机的动力输出花键轴和电机的转子轴连为一体,其花键连接的损坏失效会影响驱动电机或减速器的使用寿命,在一定程度上增加消费者的使用成本和生产企业的售后成本。计算可知电动汽车动力传动系统传递的扭矩一般在200N·m以内,通过故障分析,得到花键损坏失效的根本性原因不是简单的强度不足,而是由于电机定子铁芯之间存在间隙,导致磁场分布不均,使得电机轴在输出动力时存在高频率的扭矩波动而产生振动,而电机并不像发动机配备转动惯量较大的飞轮来吸收此振动,当转子工作在临界转速附近时会造成花键轴和花键套之间产生高频冲击,进而导致部件的损坏[1]。因此在电动汽车动力传动系统可靠性提升的优化设计中,要充分考虑电机转子轴的振动和固有频率的影响,为避免转子因共振受损,其工作转速应远离临界转速。

研究表明,影响转子轴固有频率的主要因素除了其自身结构参数和材质外,轴承的支撑刚度对其固有频率也有较大影响[2],已有多位学者进行了该领域的研究和应用,任正义[3]等对柔性支撑的储能飞轮转子在不同支撑刚度条件下的临界转速进行了计算和分析;夏松波[4]等研究了涡轮机支承动刚度的测定方法,并分析了支撑刚度对转子临界转速的影响;路文开[5]等对高速永磁电机转子进行了静力学与模态分析,得到了电机转子在高转速工况下的变形与应力分布和转子固有频率;杨伟茂[6]等对超高速压缩机转子进行了模态分析,得到了轴承支承刚度和转子轴伸长度对转子固有频率的影响规律。本文以国产A型纯电动汽车驱动电机的花键轴为研究对象,通过模态分析得到转子在不同支撑刚度下的固有频率和各阶振型,为结构的优化设计提供了依据。

2 驱动电机花键轴的模态分析

如图 1所示为国产 A型纯电动汽车匹配的额定功率30kW 永磁同步电机地输出特性图。该电机在 0~1800r/min转速范围内为恒转矩区,在 1800~7000r/min转速范围内为恒功率区,峰值功率约60kW,峰值扭矩约320N·m。转子轴输出端直径为 25mm,两侧轴承支撑处外径 30mm,转子总长305mm。

图1 30kW永磁同步电机输出特性图

2.1 驱动电机轴的模态分析

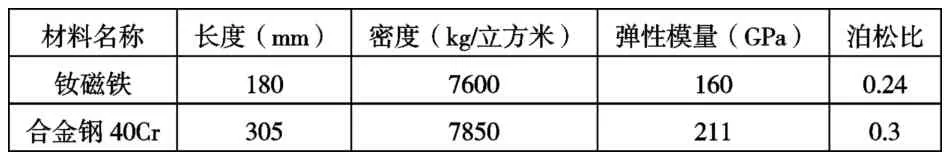

驱动电机转子材料的密度、弹性模量和泊松比等参数会影响其振动特性[7]。本文研究的A型纯电动汽车用永磁同步电机的永磁体部分选用材料为钕磁铁,转子轴部分选用材料为合金钢40Cr,各材料特性参数如表1所示。

表1 转子材料基本参数

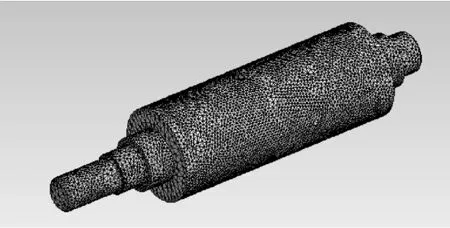

图2 永磁同步电机轴有限元网格划分

根据结构参数,利用SolidWorks绘制电机转子轴的三维模型,在ANSYS Workbench中,对转子轴模型进行四面体网格划分,得到转子轴的有限元模型,如图2所示。模型共有单元93221个,网格节点160121个。在支撑轴颈处施加支承刚度为1×106N/mm的弹性支撑约束,忽略转子轴和永磁体之间的阻尼,认为结构间为刚性连接,对转子进行模态分析求解[8]。

2.2 模态分析结果

如果电机转子轴工作在其固有频率附近,则会因共振造成花键轴与花键套之间的冲击疲劳和磨损失效。由图1可知,该电机最高转速为7000r/min,因此主要考虑其低阶固有频率的影响,根据分析结果提取花键轴前六阶固有频率。模态分析结果如表2所示,模态振型如图3所示。

表2 电机转子模态分析结果

图3 电机转子模态分析振型图

转子固有频率与临界转速的关系为[9]:,f为固有频率,ω为临界转速。

P为电机极对数(p=4),n为电机转速。

由公式可得该电机运转过程中,转子振动频率范围为0~466.7Hz。根据模态分析结果可以看出,该频率范围涵盖了转子前两阶固有频率,即存在两个共振区域,这两个共振区域均处在电机额定转速范围内,即低速大转矩工况范围内。因为一般电动汽车用驱动电机转速低于10000r/min,因此在优化设计过程中需重点考虑的是转子轴前两阶振动特性。

由模态分析云图可知电机轴第一、二阶振型为整体周向振动和轴向振动,共振转速分别为1219.5r/min、1696.5r/min,根据电机输出特性图可得此时电动机处于恒转矩区,输出扭矩为160N·m,峰值可达318N·m。根据电机动力输出花键连接部位的结构特点,在大扭矩传递过程中,周向的振动容易引起花键疲劳损伤或断裂,而轴向的振动则容易引起齿面磨损。通过优化轴承的支撑刚度,改变转子轴的固有振动频率,使其常用工作转速尽量远离共振转速范围[10]。

3 轴承支撑刚度优化

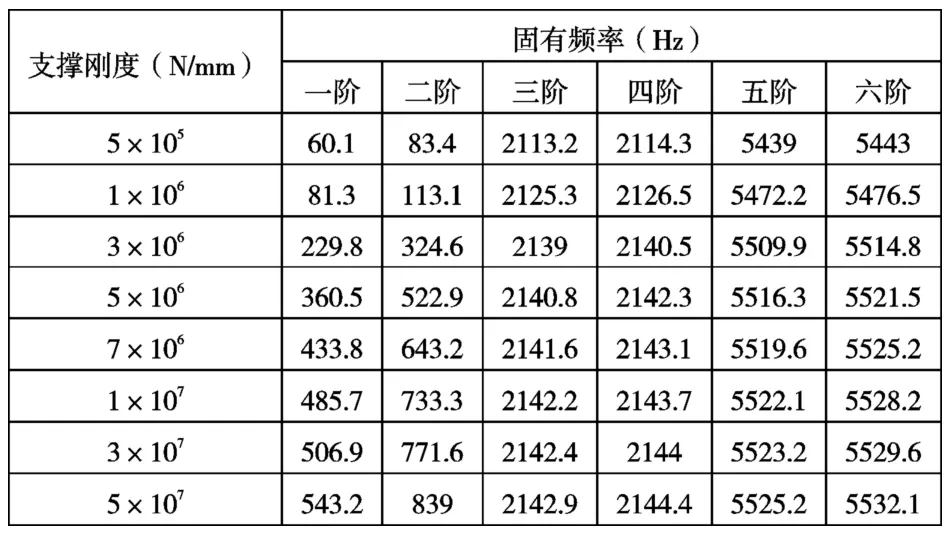

为了分析轴承支撑刚度对转子固有频率的影响,利用ANSYS Workbench软件对不同支撑刚度条件下的电机转子轴进行模态分析,保持永磁体和转子轴的材质不变,设定轴承支承刚度的变化范围在5×105~5×107N/mm之间[11],分析整理后得到施加不同支撑刚度对电机转子轴前六阶固有频率的影响结果,如表3所示。

表3 不同支撑刚度下电机转子模态分析结果

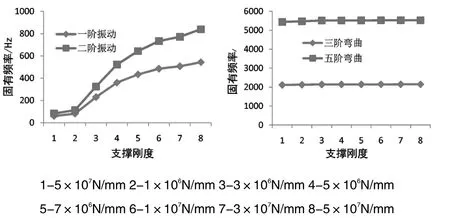

由图3可知,花键轴的三阶(Y向一阶弯曲)和四阶(X向一阶弯曲)、五阶(Y向二阶弯曲)和六阶(X向二阶弯曲)固有频率值基本相同,为了便于分析,分别将其三阶和四阶、五阶和六阶固有频率等效,将花键轴第一、二、三、五阶固有频率与支持刚度之间的关系用曲线表示,如图4所示。在支承刚度较低的情况下(5×105~7×106N/mm),支承刚度对固有频率的影响较明显,在这个范围内,固有频率随支持刚度的增大明显提高;当支承刚度继续增大到1×107N/mm以上时,固有频率增幅逐渐减小。通过不同支撑刚度下电机转子各阶固有频率的变化曲线还可以看出,支撑刚度的变化仅对转子第一、二阶固有频率影响明显,而对其第三、五阶固有频率的影响不大。由表3计算可得,当支撑刚度从5×105N/mm增加到 5×107N/mm 时,转子轴一、二阶固有频率分别由60.1Hz、83.4Hz增加到 543.2Hz、839Hz,增幅分别达到 804%、906%,而同样的支撑刚度变化范围,其第三、四、五、六阶固有频率的增幅仅为1.4%~1.6%。

图4 不同支撑刚度下电机转子各阶固有频率的变化曲线

4 结论

电动汽车驱动电机最高转速一般低于10000r/min,远低于其三阶共振转速(30000r/min),因此在支撑刚度的选择时,考虑其对电机转子轴前两阶固有频率的影响即可,如果能使其前两阶固有频率高于其最高转速的自振频率,即可避免转子轴在工作过程中的共振现象。该车驱动电机最高转速为7000r/min,前面已经计算得其转子轴自振频率范围为 0~466.7Hz,通过以上支承刚度对固有频率的影响分析,确定驱动电机花键轴合理的支承刚度区间为7×106~1×107N/mm。