特厚煤层煤矸互层复合顶煤体冒落特征研究

2020-12-22薛吉胜杜龙飞赵铁林张晨阳

薛吉胜,杜龙飞,赵铁林,张晨阳

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.中煤科工开采研究院有限公司,北京 100013)

特厚煤层存在多层夹矸是较为普遍的现象,随着综放开采一次采出厚度的不断增大,顶煤从单一煤体转变为多层厚夹矸与煤体互层的复合顶煤体,强度较大的夹矸层不仅破碎效果差、大块多,也会造成顶煤破碎块度大,堵塞放煤口[1],导致顶煤破碎效果差、放出率低等问题[2],特厚煤层顶煤实际放出率普遍低于80%[3]。因此,研究含夹矸复杂结构特厚煤层顶煤破坏机理,分析特厚煤层复合顶煤破坏的影响因素,对提高特厚煤层综放工作面产量和采出率都有重要意义。综放开采引进我国40年来,国内学者对综放开采顶煤破坏机理、顶煤冒放规律进行了系统性研究,顶煤破坏运移理论成果丰富,推动了综放开采技术的发展[4-19]。

研究成果表明,顶煤破坏相关研究集中在顶煤破坏分区特征、顶煤运移规律、顶煤放出规律等方面,顶煤破坏与顶板运动、煤层赋存条件、顶煤体自身属性有关,现有成果多数是在顶煤体单一性状基础上得到的,含多层夹矸复合顶煤体与单一性状顶煤体力学特性差别较大。因此,本文基于普遍存在的特厚煤层顶煤煤矸互层条件,研究复合顶煤体冒落特征,提高顶煤采出率,降低含矸率。

1 复合煤岩体破坏特征分析

1.1 试验方案

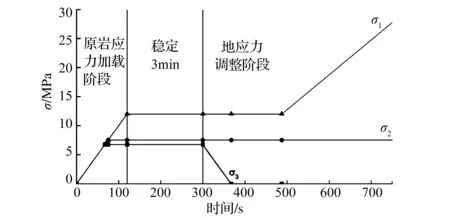

采用真三轴加载力学试验系统对复合煤岩体进行力学试验,研究与超前支承压力曲线相拟合的特定加载路径上复合煤岩体破坏特征。最小主应力为x轴方向,中间主应力为y轴方向,最大主应力为z轴方向,实验室加载速率为0.1MPa/s,加载方案为:①加载σ1、σ2、σ3至6.75MPa;②保持σ3不变,加载σ1、σ2至7.5MPa;③保持σ2、σ3不变,加载σ1至12MPa;④保持σ1、σ2、σ3不变,维持稳定3min;⑤保持σ1、σ2不变,将σ3卸载至0;⑥保持σ1、σ2、σ3不变,维持稳定2min;⑦保持σ2、σ3不变,加载σ1至试样破坏。

图1 应力加载试验方案

表1 试样物理力学性质

复合煤岩体由原煤原岩加工制成,试样规格为100mm×100mm×100mm。煤岩高度比例分别为0∶1、1∶2、1∶1、2∶1、1∶0,根据实验需要,制取A、B类试样各4件、C、D、E类试样各3件,共17件进行试验。

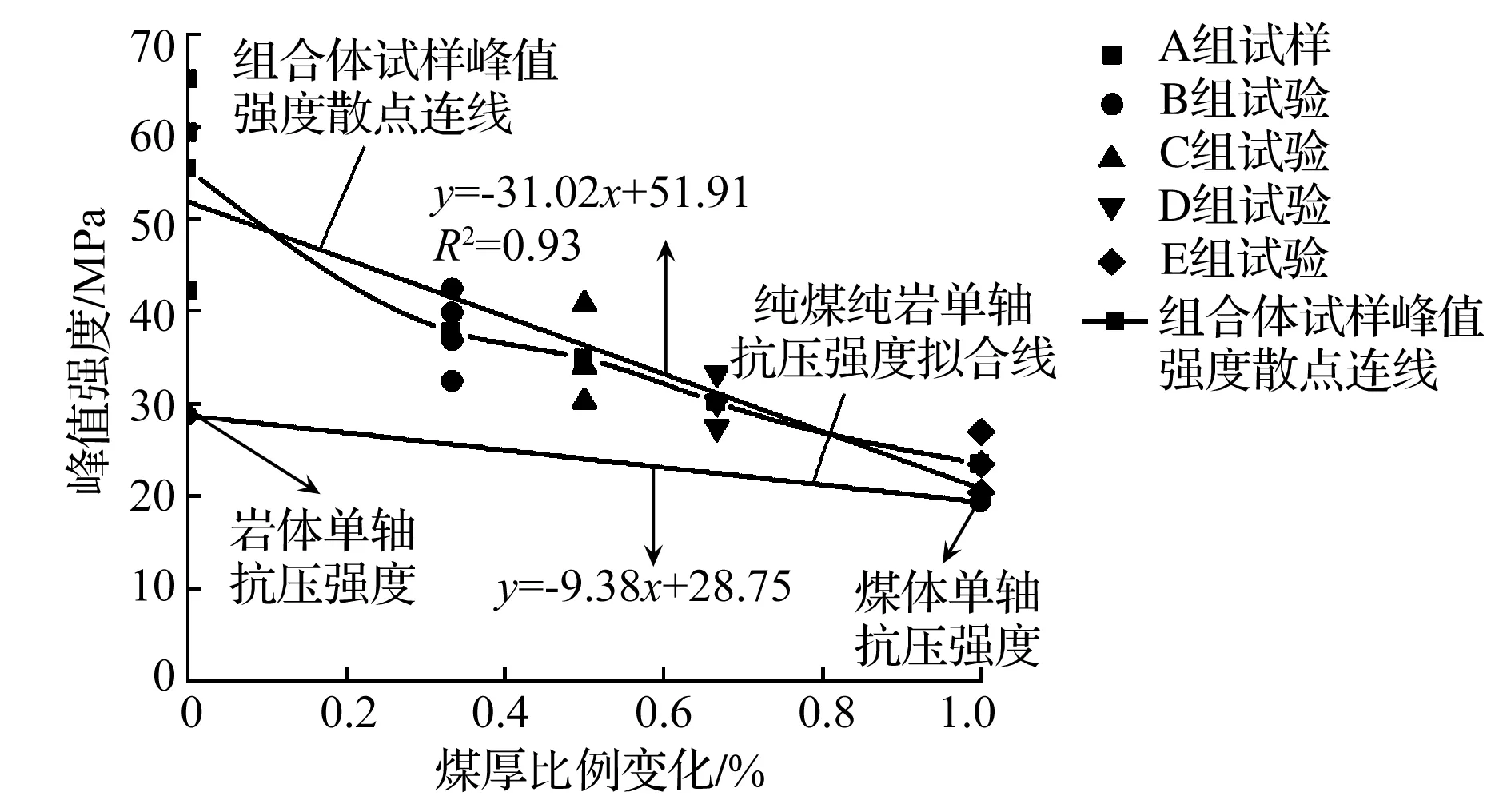

1.2 破坏特征分析

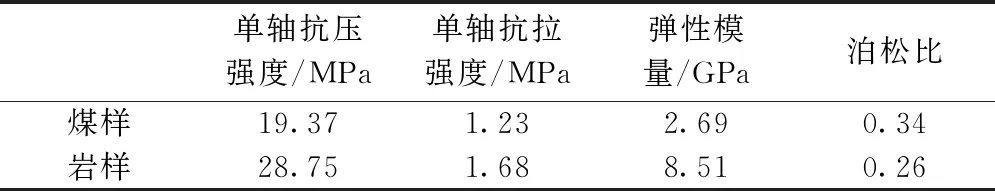

不同煤岩厚度比例试样试验破坏结果如图3所示。为直观表述试样破坏形态,将立方体试样展开成平面,根据实物破坏情况在平面图中绘制裂隙并作简化,见表2。

表2 试样简化破坏形态及分析统计

由表2可知,各组试样破坏形态均为X状共轭斜面剪切破坏,区别在于破坏发生的尺度、位置,纯煤和纯岩试样呈整体“X”型破坏,破坏尺度及发生位置一致,属于同一介质中单一产状的剪切破坏;煤岩比例相当的半煤半岩试样呈整体“X”型破坏,与单一介质破坏形态差别不大,但强度相对较小的煤体部分有垂直裂隙贯通;当岩体比例较大时,两种介质分别产生“X”型破坏,与纯煤、纯岩、半煤半岩状态相比,破坏尺度相对较小,但破坏位置是一致的,同时由于煤体厚度小强度低,导致煤体中产生了水平裂隙;当煤体比例较大时,两种介质分别产生“X”型破坏,与岩体比例较大试样相比,煤体的破坏同样产生了水平裂隙,但岩体由于厚度较小,“X”状破坏尺度小,但贯穿整个岩体。

从5组复合煤岩体的破坏特征可以看出,煤岩比例的变化对整体的破坏形态影响非常明显,从工程角度看,复合煤岩体的破坏比单一介质块度小,煤体裂隙发育程度高,复合煤岩体中煤体有水平裂隙发育,放顶煤开采中表现为顶煤体层理发育,当含矸厚度较大时,岩体周围煤体较破碎,但岩体裂隙发育程度低,不利于顶煤冒放。

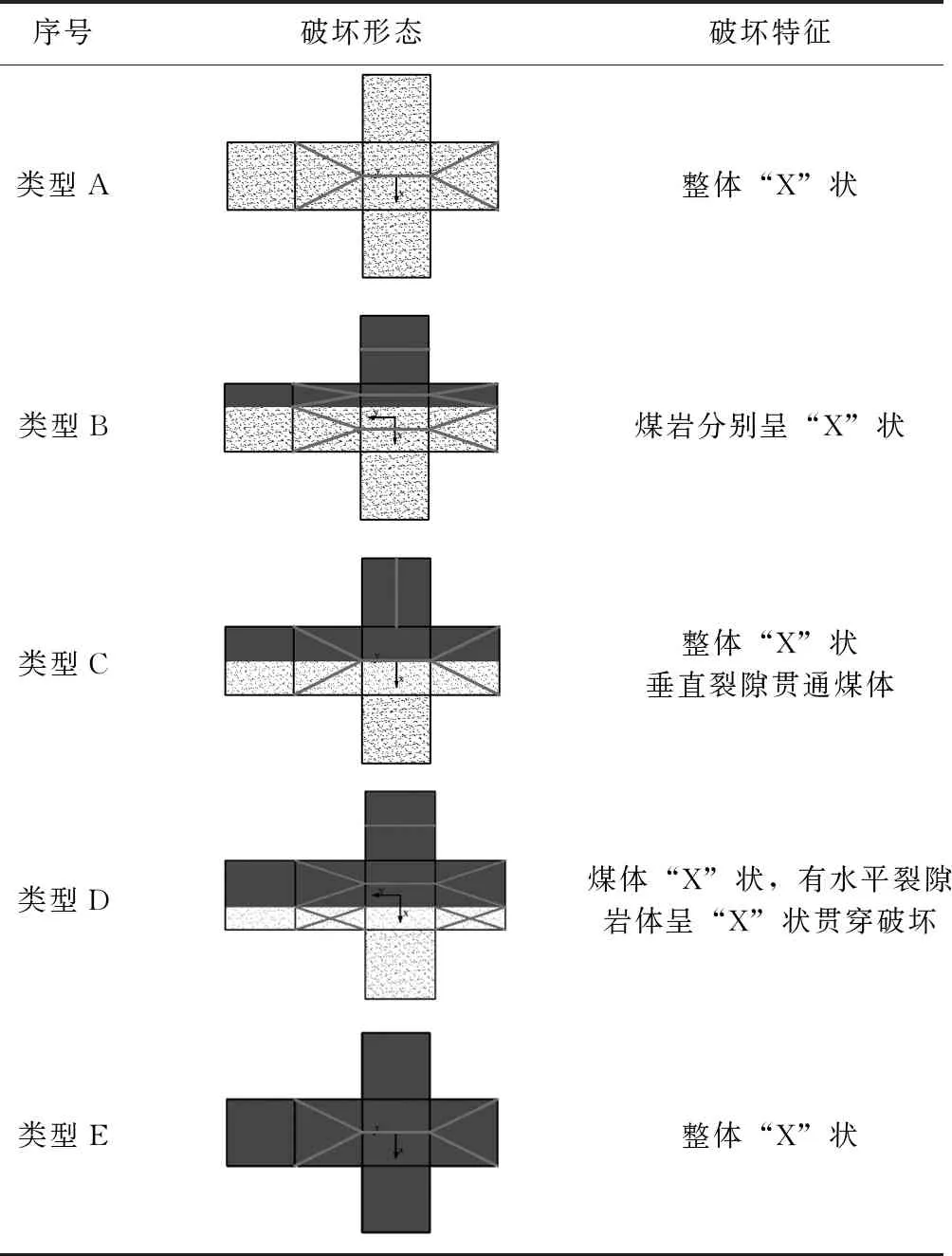

1.3 强度特征分析

综放开采顶煤体强度对其冒放性影响较大,对复合煤岩体试样进行三轴加载试验测定试样的峰值强度,类型A纯岩试样峰值强度平均为55.52MPa,类型B少煤多岩试样为37.84MPa,类型C半煤半岩试样为34.94MPa,类型D多煤少岩试样为30.17MPa,类型E纯煤试样为23.52MPa。纯煤纯岩试样的单轴抗压强度分别为28.75MPa,19.37MPa。

为复合煤岩体试样峰值强度与煤岩占比的关系如图2所示,试样峰值强度散点连线为一条近似线性曲线,不同试样三轴峰值强度比单一介质的单轴抗压强度高,纯岩试样强度差值为26.77MPa,强度增加93%,纯煤试样强度差值为4.15MPa,强度增加21%,随着含矸比例升高,试样三轴抗压强度与单轴抗压强度差值就越大,因此,在综放开采过程中,顶煤体中含矸比例越高,整体强度增幅越大,越不易破碎,从而影响顶煤冒放性,降低顶煤回收率。

图2 煤岩复合结构体峰值强度与煤体厚度关系

2 复合煤岩体冒放特征分析

2.1 模型建立

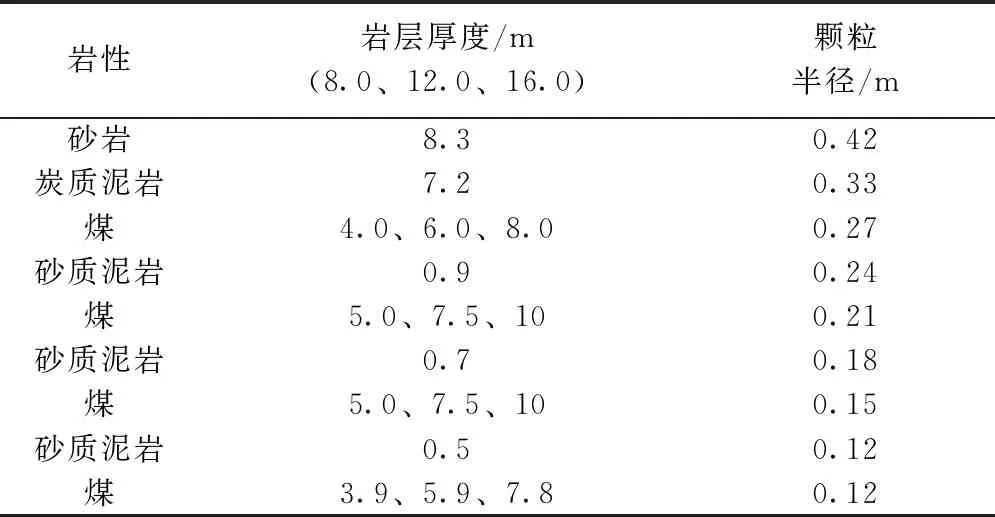

利用连续非连续CDEM数值模拟方法建立了特厚煤层复合顶煤体放煤数值计算模型,研究顶煤体连续→非连续的介质转化过程。以某矿5号煤层赋存条件为例,工作面设计长度155m,单个支架宽度1.75m,数量为60个,模型两侧25m范围不设放煤口,模型边界采用刚性约束,煤层直接顶为7.2m厚炭质泥岩,基本顶为8.3m厚砂岩。

建立数值模拟颗粒二维模型,全部煤岩层均用颗粒代替,顶煤颗粒自上而下逐步减小,模型左右分别预留25m边界,包含端头不放煤段和消除边界效应段,模型左右两侧及下侧均用刚性面进行约束,保持夹矸厚度不变,对顶煤厚度为8.0m、12.0m、16.0m的煤层条件分别进行模拟,放煤方式采用单架单轮顺序放煤,整个放煤实验过程是从左侧第1放煤口开始放煤,见矸关闭放煤口开始第2放煤口放煤,直至第60个放煤口放煤结束。各层位顶煤、直接顶岩层、基本顶、夹矸硬岩层的模型颗粒尺寸及层位厚度设置见表3,颗粒半径是通过在转载机处测试不同岩性块体尺寸确定的,相同岩性的颗粒半径设置遵循由上而下逐渐减小的原则。

表3 数值模拟颗粒模型尺寸及层位厚度

2.2 架间成拱特征分析

特厚煤层综放工作面在放煤过程中,由于顶煤含矸,放煤口宽度相对较小,极易在放煤口两侧形成“放煤平衡拱”,如图3所示,“放煤平衡拱”的阻碍了待放顶煤体的放出,影响顶煤放出率,三种厚度顶煤所形成的放煤平衡拱分别由10个、8个、7个颗粒单元组成,拱径分别为1.4m、1.1m、0.8m,8m顶煤厚度条件下为煤矸混合成拱,因此,当夹矸厚度不变时,随着顶煤厚度的减小,含矸比例的增加,顶煤成拱几率增加,平衡拱尺度增大。

图3 顶煤挤压成拱

2.3 煤矸分界特征分析

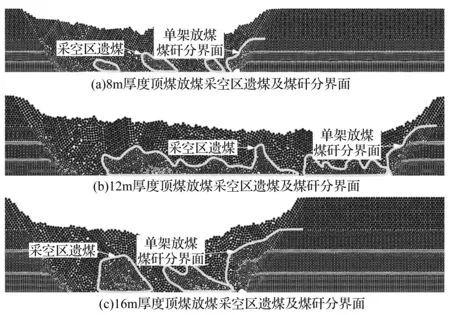

三种厚度含矸顶煤体放煤后采空区遗煤及煤矸分界面形态如图4所示。8.0m厚度顶煤放出后,采空区遗煤总量小,遗煤不连续,中间被顶板矸石隔断,间距3~4m,每处遗煤宽度3~4m,煤矸分界线在放煤区内平滑连续,放煤过程顶煤总体呈缓慢下沉趋势;12.0m厚度顶煤放出后,采空区遗煤量大,遗煤连续分布,但煤矸分界面起伏较大,总体顶煤均匀下沉,遗煤中含矸较多,且含矸区域遗煤高度较大,遗煤高度1~7m;16.0m厚度顶煤放出后,采空区遗煤总量较大,遗煤不连续,中间被顶板矸石隔断,间距3~4m,每处遗煤宽度4~8m,遗煤高度4~8m,遗煤区域矸石均匀分布,煤矸分界线在放煤区上方平滑连续,同时下沉区域较广,水平方向放煤口单侧影响范围可达6~10m。

图4 不同厚度含矸顶煤体放煤采空区遗煤及煤矸分界面形态

在含矸顶煤体放出过程中,随着顶煤厚度增加,采空区遗煤总量成倍增加,煤矸分界面形态起伏逐渐变大至隔断状态,顶煤含矸导致顶煤放出率大幅降低。

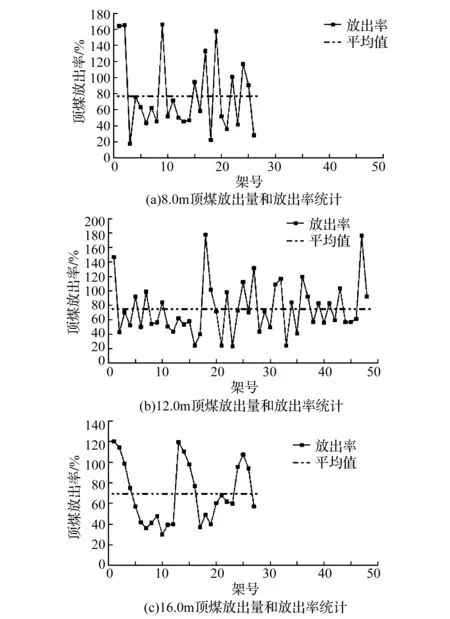

2.4 顶煤体放出规律分析

不同顶煤厚度放煤量统计如图5所示。8.0m顶煤条件共完成26架放煤,单放煤口最大放出量为25.32m2,最小放出量为2.83m2,放煤量无明显周期性变化特征,1#、2#、9#、17#、19#等5个放煤口大于20m2,占比19.2%,单放煤口放出率最大值为166%,最小值为18%,平均值为77%。12.0m顶煤条件共完成48架放煤,各支架最大放出量为41.58m2,最小放出量为5.37m2,共14个放煤口放煤量大于20m2,占比29.2%,放煤量无明显周期性变化特征,单放煤口放出率最大值为178%,最小值为23%,平均值为75%。16.0m顶煤条件共完成27架放煤,各支架最大放出量为49.25m2,最小放出量为9.01m2,共12个放煤口放煤量大于20m2,占比44.4%,放煤量呈明显周期性变化,单放煤口放出率最大值为120%,最小值为30%,平均值为70%。

图5 不同顶煤厚度放煤量和放出率统计

上述分析表明,单架顺序放煤条件下放煤量与放出率呈高低起伏非均匀分布,随着顶煤厚度增大,放煤量与放出率变化的周期性逐渐明显,放煤量与放出率低值区和高值区之比约为1∶3。

3 复合煤岩体块度分布特征分析

顶煤体放出块度是放顶煤开采的一个重要指标,破碎顶煤呈多面体形状,边长不同导致了外观形状差别较大。边长近似相等的多面体煤块,外形均匀利于从放煤口放出,而边长差别较大的煤块,由于某一条边或几条边较长,尽管块体体积不大,仍有可能形成顶煤拱结构,或块度较大堵住放煤口无法顺利放出,影响顶煤放出效率。

3.1 煤矸块度体积分布特征

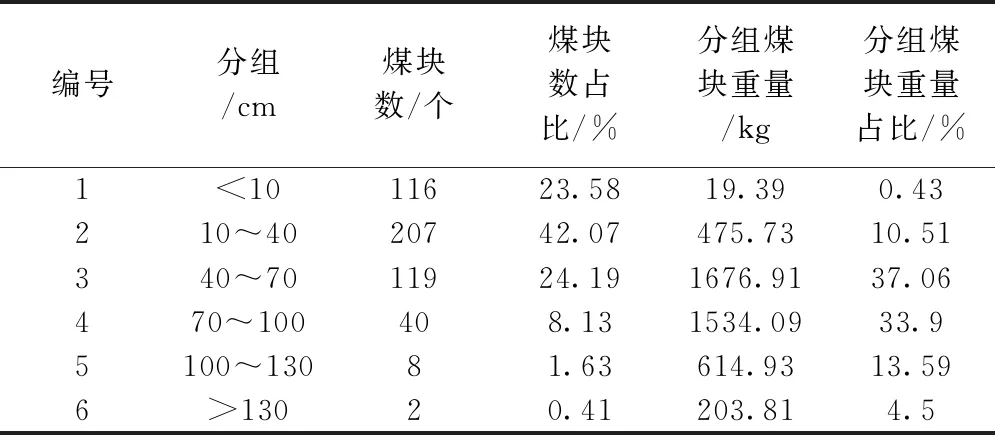

在工作面转载机区域开展顶煤和矸石块度现场统计,停机检修期间采用人工测量方法进行统计,将放出煤岩块体大小分为6个区间,统计各个块度区间煤块个数和重量,见表4、5。长度超过50cm的煤块通过测量体积进行重量估算,煤的容重取1.4t/m3,矸石容重取2.4t/m3,统计得到煤块492块,总重量约4524.86kg,矸石54块,总重量约877kg。

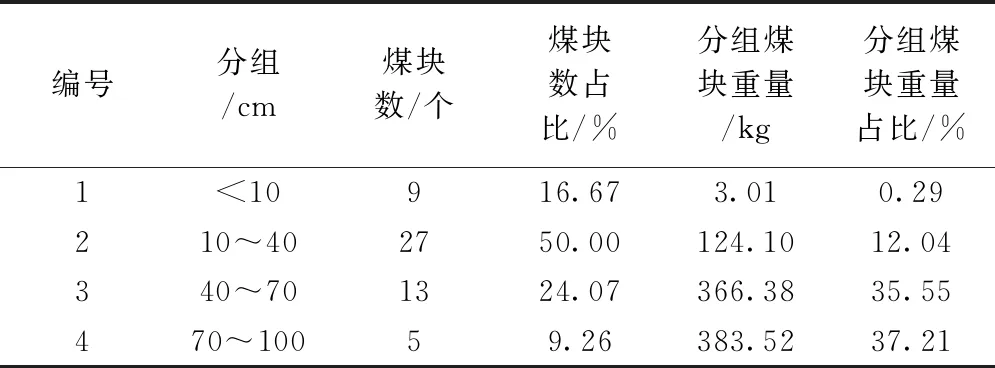

表4 顶煤块度现场统计

表5 矸石块度现场统计

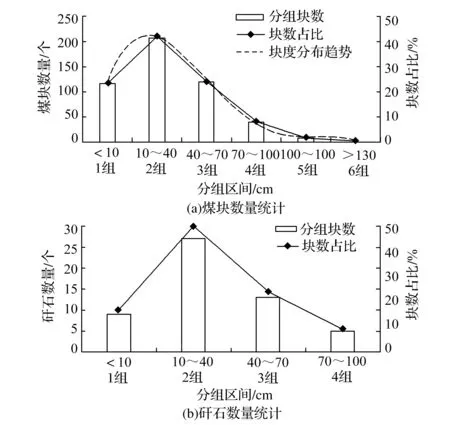

图6(a)为顶煤块度分组计数观测结果,第二组块度范围(10~40cm)内煤块计数最多,为207块,大于100cm的大块较少,为10块,中小块度区间(块度<100cm)占比为98%,大块(块度>100cm)占比为2%,块度大小服从正态分布,拟合趋势线用多项式表示如式1,放出的顶煤块度相对较均匀,顶煤破碎充分,大块堵塞放煤口现象较少。

y=-0.0088x4+0.1453x3-0.8248x2+

1.7705x-0.8456

(1)

图6(b)为矸石块度分组计数观测结果,与顶煤块度分布不同,由于矸石层厚度较小,矸石无大于100cm的大块,第二组块度范围(10~40cm)内矸石计数最多,为27块,小于10cm的矸石占比较小。

图6 煤矸块度分组计数观测结果

3.2 煤矸块度重量分布特征

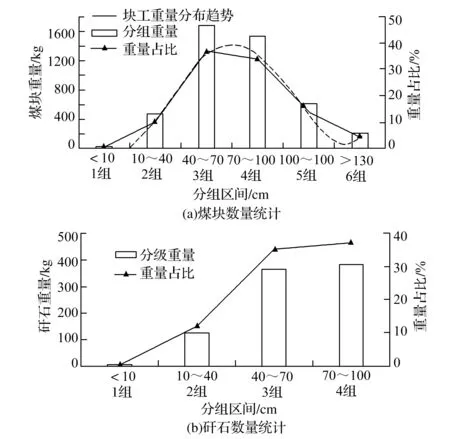

图7 煤矸块度分组重量观测结果

顶煤块度分组重量观测结果如图7所示,图7(a)为顶煤块度分组重量观测结果,第三组块度范围(40~70cm)内煤块重量最大,总重为1676kg,占观测煤块总质量的37.06%。小块(<40cm)虽然数量占比多达65.65%,但重量占比很小,仅占总质量的10.94%。对顶煤放出率贡献最大的块度分组为第三组(40~70cm),随后为第四组(70~100cm)和第五组(100~130cm)。大块和小块的贡献均相对较小。块度重量趋势基本符合正态分布,拟合趋势线用多项式表示如式2。

y=0.0155x4-0.2164x3+0.9745x2-

1.5307x+0.7596

(2)

图7(b)为矸石块度分组重量观测结果,所有矸石重量基本分布在第三组块度范围(40~70cm)、第四组块度范围(70~100cm)内,总重为750kg,占观测矸石总重量的85.5%。小块(<40cm)数量占比多达66.67%,但重量占比很小,仅占总质量的14.5%。相比顶煤,矸石块度较大且重量较大。

4 结 论

1)煤岩比例的变化对煤岩整体破坏形态影响非常明显,复合煤岩体的破坏比单一介质块度小,煤体裂隙发育程度高,复合煤岩体中煤体有水平裂隙发育,放顶煤开采中表现为顶煤体层理发育,当含矸厚度较大时,岩体周围煤体较破碎,但岩体裂隙发育程度低,不利于顶煤冒放。

2)复合煤岩体三轴峰值强度比单一介质的单轴抗压强度高,随着含矸比例升高,含矸煤体三轴抗压强度与单轴抗压强度差值越大,在综放开采过程中,顶煤体中含矸比例越高,整体强度增幅越大,越不易破碎,从而影响顶煤冒放性,降低顶煤回收率。

3)单架顺序放煤条件下,随着含矸比例的增加,顶煤成拱几率增加,平衡拱尺度增大;随着顶煤厚度增加,采空区遗煤总量成倍增加,煤矸分界面形态起伏逐渐变大至隔断顶煤状态,放煤量与放出率变化的周期性逐渐明显,放煤量与放出率低值区和高值区之比约为1∶3。

4)复合煤岩体放出块度体积与重量符合正态分布,煤矸块体长度小于40cm的占比为66%,但其重量占比小于15%,煤矸块体重量主要集中在长度40~100cm范围,因此,特厚煤层含矸顶煤体提高顶煤回收率的主要方向为提高长度为40~100cm块体放出效率。