大倾角大采高工作面煤矸互层顶板漏冒规律研究

2020-12-22伍永平杨文斌解盘石刘旺海

伍永平,杨文斌,解盘石,刘旺海

(1.西安科技大学 西部矿井开采及灾害防治教育部重点实验室,陕西 西安 710054;2.西安科技大学 能源学院,陕西 西安 710054)

近年来,大倾角煤层开采在理论研究、装备研制和技术应用方面均取得长足进步[1],实现了特定条件下大倾角煤层走向长壁机械化开采,如四川绿水洞、甘肃东峡煤矿、新疆焦煤集团2130煤矿等。同时,有关大倾角煤层开采技术的研究也在向更深层次的领域扩展,如大倾角大采高采煤工艺、伪斜开采方法等[2]。针对大倾角大采高综采面围岩运动特征[3,4],许多学者运用理论分析、物理相似模拟实验、数值计算模拟及现场实测等诸多方法,研究分析了工作面覆岩活动规律[5]、煤壁受载变形特征[6,7]、支架稳定性[8,9]等关键问题。

针对工作面回采过程中的冒顶事故,部分学者通过理论分析、数值模拟及现场实测等方法进行了大量研究。如范彦阳等[10]建立了顶板稳定性评价体系和冒顶隐患分区预测模型对工作面冒顶进行分区预测。段昌晨等[11]通过现场试验方法探究了综采工作面顶板漏冒机理,发现工作面漏冒事故的发生与支架结构、支架的初撑力、工人操作水平以及工作面超前支承压力影响等综合因素有关。刘前进等[12]通过理论分析得出大采高工作面由于采高过大导致煤壁片帮,从而诱发工作面冒顶事故。对于工作面冒顶事故的防治与处理,国内学者提出了许多控制措施[15-17],主要有煤壁破碎区加固,顶板漏冒区充填,以及支架前方采用“钢梁+板梁”进行封顶等方法。而对于巷道顶板变形特征、冒顶机理[18-20]、巷道冒顶防控技术[21,22]国内学者也进行了相关研究。

综上所述,由于煤层赋存条件的天然性差异,普适性理论无法适用于特殊煤层的安全高效开采。特别是大倾角大采高煤矸互层顶板条件下,顶板变形破坏、围岩周期性应力演化对于工作面漏冒的响应行为亟需更深层次的研究。因此,本文在已有研究工作基础上,以新疆焦煤集团2130煤矿25222工作面为工程背景,采用理论分析、物理相似材料模拟实验相结合的研究方法,对大倾角大采高工作面煤矸互层顶板的破坏与漏冒特征、应力分布与演化规律进行研究,分析得出该类工作面顶板架前漏冒规律及主要影响因素,并在此基础上,提出工作面煤矸互层冒顶的防控措施,为解决该类煤层采场岩层控制关键技术难题提供借鉴。

1 工程概况

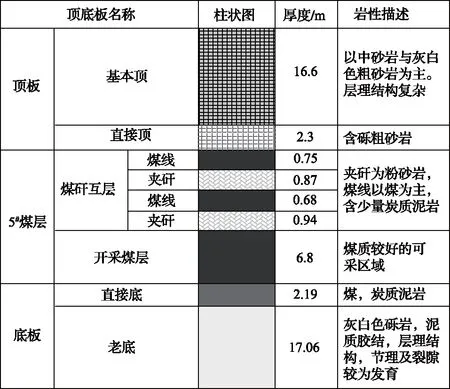

新疆焦煤集团2130煤矿25222工作面位于5#煤层,处于15#沟以西,16#沟以东153m,地表高山沟壑,呈东西狭长分布,西高东低。开采标高为+1960~+2054m,煤层埋深在152~225m之间(平均190m)。工作面设计走向长1890m,工作面斜长105m。煤层倾角35°~46°,平均44°。回采范围内煤层厚度9.14~13.27m,平均10.01m。煤层结构复杂,煤层顶部区域为3~5层煤矸互层,厚度为1.91~4.2m,煤质较差;底部区域煤质较好,煤层厚度4.2~7.8m,平均6.8m。25222工作面采用综合机械化一次采全高工艺,沿煤矸互层顶板开采,采高4.5m,预留2.3m底煤。煤层顶底板情况如图1所示。

图1 煤岩层综合柱状

由于煤矸互层顶板易碎易漏的特点,该工作面回采工艺主要采用“留三角煤斜切进刀—采煤机下行割煤—拉架—采煤机上行清浮煤—推溜”的作业循环,尽量减少煤矸互层顶板端面空顶时间。

2 煤矸互层顶板变形破坏规律研究

2.1 物理相似模拟实验模型

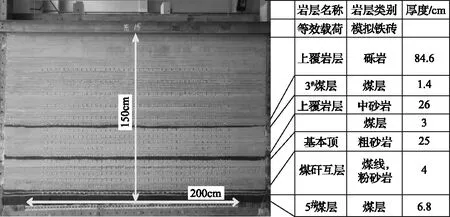

结合2130煤矿5#煤层地质条件,依据相似定律,参照相似模型与地质原型各参数之间的关系,采用不同相似材料配比,搭建沿工作面走向的物理相似模拟实验模型。选取河沙作为骨料,石膏、大白粉作为粘结材料,云母粉作为分层材料。模型几何相似常数C1=100,容重相似常数Cγ=1.6,应力相似常数Cσ=160,载荷相似常数CF=1.6×106,时间相似常数Cτ=10,按照柱状图和设计比例填装模型,对未填装的覆岩(模型尺寸约40cm)部分采用等效载荷方法。煤岩力学参数见表1。

表1 煤岩力学参数

相似模型铺设尺寸长×高×宽=300cm×150cm×20cm,工作面开采200cm,左右各留50cm边界煤柱。相似模型如图2所示。

图2 模型岩层特性

2.2 顶板垮落及漏冒特征

当工作面推进至48cm时,移架过程中基本顶初次来压,基本顶垮落,垮落高度为11cm,顶板悬露长度为35.5cm,前垮落角62°,后垮落角47°。上覆岩层发生破断运移,发生回转失稳,对煤矸互层顶板产生一定挤压作用,导致煤岩体破碎程度大,垮落后块度较小,采空区下部充填密实。

当工作面推进至74cm时,顶板岩层垮落高度和4#煤层采空区贯通,顶板岩层垮落高度35.5cm,顶板悬露长度为50.5cm,前垮落角62°,后垮落角59°。直接顶的悬露长度与悬露高度较初次来压时明显增大,前垮落角不变,后垮落角增大,基本顶发生破断、回转,与上次来压时断裂垮落的岩层形成铰接结构,对煤矸互层挤压作用增加,支架上方煤矸互层顶板出现竖直裂隙,煤矸互层下部夹矸小幅度向下弯曲。当工作面割煤结束后,竖直裂隙逐渐向基本顶发育,煤矸互层在支架顶梁附近断裂。在移架过程中,断裂煤岩体在支架后方垮落,部分未垮落夹矸堆积在支架上方,支架处于“伪空顶”状态,煤矸互层下部夹矸沿工作面前方煤壁破碎,在工作面空顶区发生架前漏冒。

2.3 采场应力分布与演化特征

2.3.1 支承压力分布规律

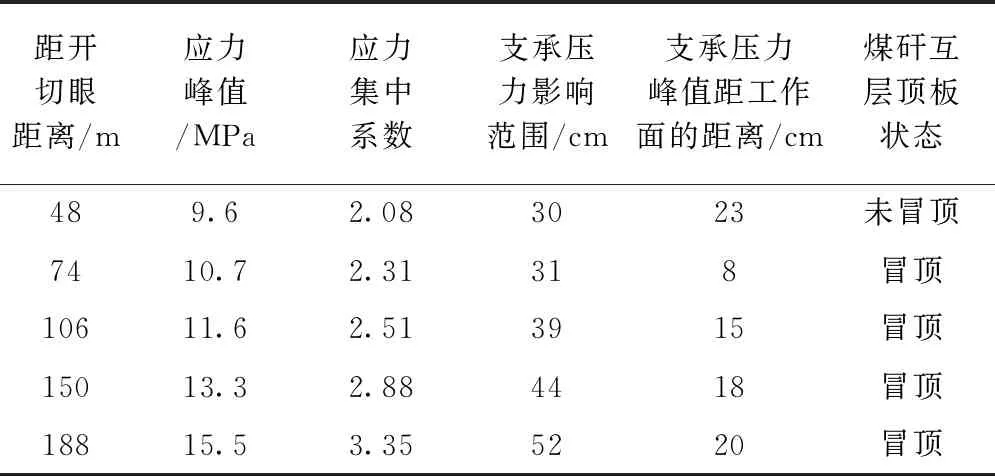

沿工作面走向,支承压力随工作面推进发生变化,选取基本顶初次来压以及4次冒顶时工作面周期性来压的矿压显现规律进行研究,通过来压期间压力传感器监测数据反映工作面煤壁支承压力,如图3所示。

图3 走向支承压力分布

由图3可以看出,在工作面回采过程中,煤壁前方的支承压力迅速达到峰值,进入煤体深部后逐渐趋于原岩应力。距开切眼48cm处,工作面初次来压,支承压力影响范围为30cm,峰值位于工作面前方23cm处,为9.6MPa。当工作面推进至74cm时,支承压力峰值达到11.6MPa,随着煤体受压逐渐劣化,超前支承压力向煤壁深处转移,距工作面前方8cm处,煤壁发生片帮,支架空顶区部分煤岩体沿煤壁片帮处漏冒。

表2 不同推进度下支承压力特征

由表2可知,4次周期来压过程中,支承压力峰值为10.7~15.5MPa,逐渐增加;应力集中系数为2.31~3.35,逐渐增大;支承压力影响范围为31~52cm,支承压力峰值距工作面的距离为8~20cm。这表明工作面前方支承压力随着工作面的推进逐渐递增,应力集中度逐渐增大,支承压力增压区不断向工作面前方转移,煤壁受超前支承压力的影响逐渐劣化。

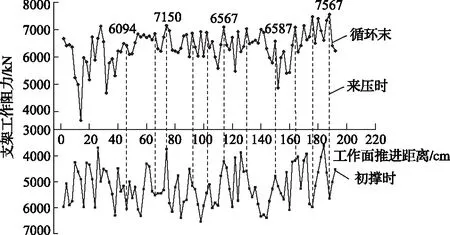

2.3.2 支架支护阻力变化特征

支架工作阻力与工作面推进距离的关系,如图4所示。工作面推进过程中,支架初撑力主要分布于4000~6000kN,平均值为4867.78kN,循环末工作阻力分布于6000~7000kN,平均值为6408.73kN;支架初撑力约为支架工作阻力的76%,支架支护强度不足。

图4 支架工作阻力与工作面推进距离的关系

受4#煤层采动影响,工作面部分区域来压现象不明显,基本顶初次来压步距为48cm,周期来压步距为10~18cm。工作面正常推进及来压期间支架工作阻力分布见表3。

表3 顶板周期来压特征

由表3分析可知,实验过程中,工作面基本顶周期来压期支架平均工作阻力为6808.6kN,正常开采时为6553.4kN,来压时工作面支架平均支护阻力增大,增载系数均值为1.05。这表明工作面来压时,支承压力从煤体向支架传递,主要由支架承担。工作面推进至74cm,发生冒顶前,支架工作阻力急剧增加,达到7150kN,增载系数为1.09,支架顶梁上方煤矸互层受基本顶应力与支架支撑作用而挤压破碎,形成煤岩体破碎区,由于煤矸互层破碎,基本顶载荷无法传递给支架,而是被前方煤壁承担,此时,支架工作阻力为5934kN,有所减小。因此,工作面发生冒顶前后,支架工作阻力呈急剧增大—逐渐减小的趋势。

2.3.3 煤矸互层漏冒时工作面应力演化特征

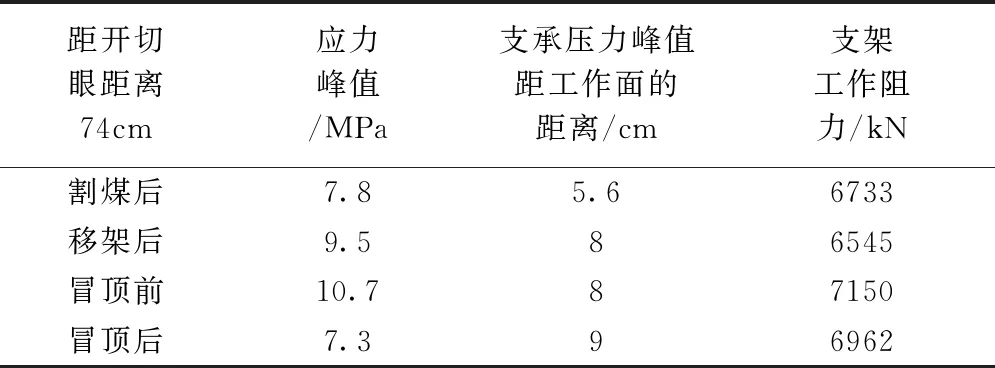

当工作面推进至74cm回采时,由支架工作阻力变化特征与支承压力演化规律分析可知,煤矸互层顶板漏冒时支架与煤矸互层顶板、煤壁的相互作用关系见表4。

工作面推进至74cm割煤后,支架支护阻力逐渐增加,为6733kN;工作面前方5.6cm处煤壁支承压力为7.8MPa,相对较小。

表4 煤矸互层漏冒时工作面应力演化特征

移架过程中,由于煤矸互层顶板硬度小、易离层,受覆岩压力与支架反复支撑作用在支架上方断裂;移架后,支架上方为断裂煤岩体,支护阻力为6545kN;支承压力向工作面前方煤体转移,在工作面前方8cm处煤壁超前支承压力峰值达到9.5MPa。

冒顶前,支架支护阻力急剧增加,达到7150kN时支架上方断裂煤岩体离层破碎;此后支架工作阻力又逐渐减小,煤壁支承压力急剧增大,在距工作面7cm处,煤壁支承压力峰值为10.7MPa,煤矸互层顶板超前断裂,此范围内煤体逐渐劣化。

当煤体劣化程度达到煤壁极限抗剪强度时发生片帮,破碎煤岩体在支架前方空顶区沿煤壁片帮处漏冒。漏冒后支架支护阻力逐渐减小,为6962kN;工作面前方9cm处煤壁支承压力为7.3MPa,逐渐减小。

3 煤矸互层顶板冒顶规律

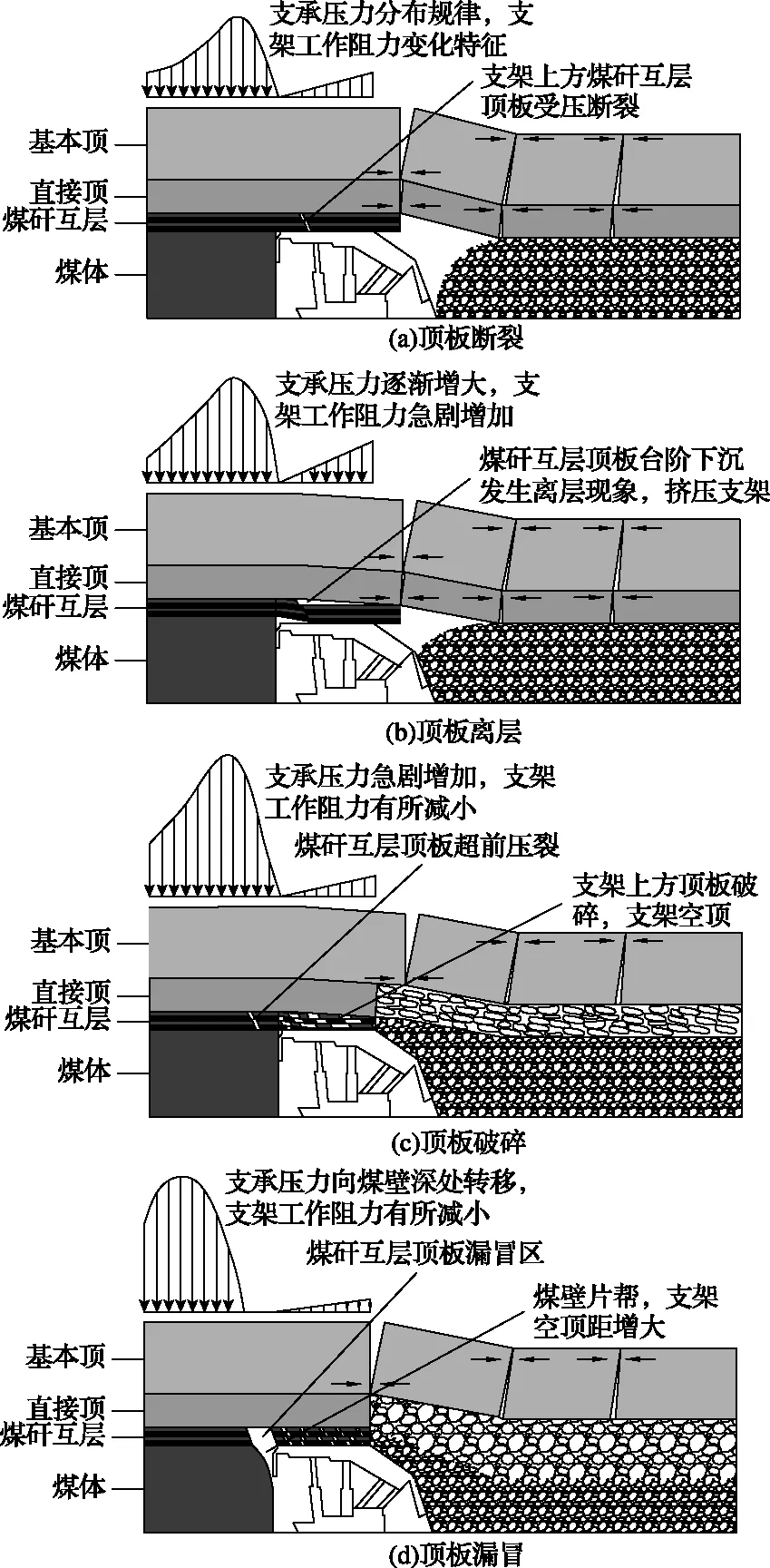

在大倾角大采高煤层开采中,工作面顶板周期来压时,围岩运动的幅度和剧烈程度比一般煤层更大,煤矸互层顶板漏冒主要发生在支架前方,其具体过程为:煤矸互层顶板受压断裂—出现离层—顶板破碎—煤壁片帮—架前漏冒。

图5 煤矸互层顶板漏冒过程

工作面回采过程中,煤矸互层顶板受覆岩应力及支承压力的作用,当超过其自承能力时,在支架上方发生断裂。如图5(a)所示;由于煤矸互层顶板较一般直接顶硬度小、完整性差,工作面移架过程中,煤矸互层顶板台阶下沉,出现离层,此时,支架工作阻力急剧增加。如图5(b)所示。当工作面继续推进,部分悬空基本顶将应力全部作用在直接顶上,在基本顶及其上覆岩层应力作用下,直接顶将在支架后方断裂破碎;随着基本顶悬顶长度增大,工作面应力也随之增大,达到一定长度后回转失稳、断裂垮落,煤矸互层在覆岩压力与支架反复支撑作用下全部破碎,破碎矸石堆积在支架顶梁上方形成破碎区,基本顶岩层载荷无法传递给支架,而是由前方煤壁承担,煤壁超前支承压力急剧增大,应力集中,造成超前顶板压裂。如图5(c)所示。而工作面前方支承压力增大也会导致煤壁压酥,当超过其抗剪强度时,发生片帮,此时进行割煤以及移架时,会导致破碎夹矸及煤壁上部片帮煤体从梁端和架间的空隙泄露,进而快速扩展,导致冒顶,如图5(d)所示。

由图5分析可知,导致煤矸互层顶板架前漏冒的主要原因:①煤矸互层顶板硬度小、易破碎;②工作面前方煤壁因采高及顶板剧烈下沉的影响,导致来压时支承压力叠加增大而逐渐劣化、容易片帮;③工作面回采过程中,支架支护初撑力不足,加剧了煤矸互层顶板的破碎程度。

4 基于顶板下沉量计算的冒顶防控措施

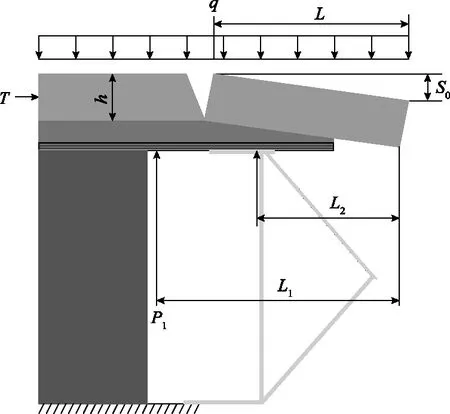

由工作面煤矸互层顶板漏冒规律分析可知,顶板漏冒与顶板悬露、煤壁、支架等有直接关系,因此对煤矸互层漏冒前,顶板受载特征进行分析,并对此时顶板下沉量进行计算,得到煤矸互层漏冒的临界顶板下沉量,如图6所示。

图6 煤矸互层漏冒前顶板悬露的瞬时受载

由图6可列出基本顶极限平衡力矩公式:

式中,q为基本顶上覆岩层作用载荷,kN;L为基本顶极限破断步距,m;γ为基本顶容,kN/m3;h为基本顶厚度,m;P1为煤壁支承压力,MPa;L1为煤壁支承压力到破断点的距离,m;P2为支架工作阻力,kN;L2为支架等效作用载荷到破断点的距离,m;T为基本顶破断岩块间水平挤压作用力,kN;S0为顶板下沉量,mm。

根据相关文献[23],通过式(2)、(3)计算得出T、q。

再将式(2)、式(3),带入式(1),可得:

再将工作面推进至74m来压时各数值带入式(4),计算结果为:

S0=1340mm

由于煤矸互层顶板易离层,本身破碎程度较大,工作面顶板的实际下沉量大于上述计算所得的下沉量;根据实验位移监测,煤矸互层漏冒前,顶板下沉量为1500mm,基本顶发生回转失稳。为减小冒顶事故的发生,顶板下沉量应接近或小于S0。

因此,对于顶板冒顶防治提出以下措施:①对控顶距大的地方及时支护,可以采用带压移架的方式,减小顶板端面悬露长度;②提高支架的实际初撑力,保证支架的支护效果;③采用煤壁预加固技术提高煤壁稳定性。

5 结 论

1)工作面支架上方煤矸互层顶板裂隙随着来压效应不断发育,最终导致煤矸互层在支架上方断裂;移架时,煤矸互层出现离层;随工作面推进,基本顶断裂、回转,支架上方发生离层的煤矸层受压破碎。

2)煤矸互层顶板漏冒多发生于工作面来压期间。来压时,随支架工作阻力增大,煤矸互层顶板受基本顶与支架挤压作用,达到承压极限时破坏断裂,当支架支护作用减弱时,支承压力向煤壁深处转移,煤壁支承压力逐渐增大,工作面前方煤壁性能劣化,发生片帮,煤矸互层顶板发生架前漏冒。

3)通过带压移架、提高支架支护初撑力、提高煤壁稳定性等措施可有效防控工作面冒顶事故。