自然发火矿井采空区均压防灭火技术应用

2020-12-22华海洋

华海洋

(皖北煤电集团有限责任公司,安徽 宿州 234000)

现阶段我国的主要能源是煤炭,而煤自燃是矿井生产的主要灾害之一,占矿井火灾总数的85%以上,其中采空区自燃火灾占煤矿内因火灾的60%以上[1,2]。随着矿井开采深度的增加,地应力增大,通风系统日益复杂,漏风区域也错综复杂,井下密闭采空区煤自燃与瓦斯耦合灾害的防控管理也面临严峻的挑战[3,4]。煤自燃火灾与瓦斯两种灾害共存,常成为重特大事故发生的普遍模式,已严重威胁着煤矿安全生产[5]。矿井均压技术[6]在自然发火矿井应用比较广泛,经过多年来的理论和技术实践,取得了良好的成果。均压通风系统虽然可有效解决防灭火问题[7],然而由于有些煤矿对均压防灭火技术理论的认识不够透彻,采取的措施存在一定的盲目性,反而增大了采空区自然发火危险性,造成不应有的经济损失[8-11]。因此,笔者针对密闭采空区多源微漏风条件下自然发火的问题,结合现场提出了联合均压的防灭火技术,并在朱集西煤矿进行了工程应用,取得了良好的效果。

1 矿井概况

朱集西煤矿属于“三高一深”矿井,一水平为-962m,具有高瓦斯、高地压、高地温等特点。11501综采工作面回采11-2煤层,平均煤厚1.57m,采用“一面五巷”布置,即进回风巷、两个底抽巷,一个顶抽巷。其中,顶抽巷位于回采11-2煤层顶板25~35m处,内错工作面64.2m。工作面上覆11-3煤(层间距1.8~8.7m、均厚0.3m,不可采),随工作面回采全部垮落至采空区,增加了采空区遗煤量。11-2煤为Ⅱ类自燃煤层,11-3煤为Ⅰ类容易自燃煤层,自然发火期分别为58d和24d,工作面原岩温度高达41~46℃。

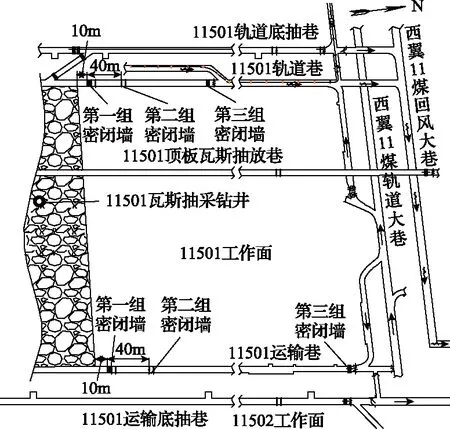

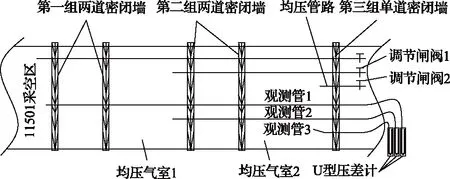

11501工作面已回采结束,进行永久密闭,如图1所示。由于11502运输巷施工需要,拆除了运输集中回风联巷的调节风墙,导致11501运输巷密闭相对压力高于轨道巷密闭和轨道底抽巷密闭,形成了封闭采空区的微漏风效应。2018年3月1日,监测11501密闭墙内气体及压差参数见表1。经测定:密闭内O2浓度最大达19.4%;CO浓度最大达0.046‰;采空区内温度比正常温度高3~5℃。

图1 11501密闭采空区位置关系

表1 11501采空区密闭墙内气体及压差测定表

现场通过11501运输巷、轨道巷预埋防灭火管路,向采空区采取了灌浆、注氮等防灭火措施。同时,停止了11501地面瓦斯抽放钻井、11501顶板瓦斯抽放巷、11501轨道底抽巷的瓦斯抽采。但11501两巷密闭墙内O2浓度仍达到18 %以上;CO浓度达到0.0472‰,且有上升的趋势;两巷侧压差最高可达+1430Pa。说明采空区仍存在微漏风条件下的自然发火隐患。因此,亟需采用更为有效的联合均压防灭火技术手段,防控采空区已有的煤自燃与瓦斯共存灾害。

2 均压系统调整前风压分布情况

通过现场调查分析,对11501采空区周围巷道风压进行实际测定,具体实施如下:

1)测点布置:结合现场实际,对11501采空区周围巷道布置风压测点,共计5处,分别为11501运输巷、轨道巷密闭墙外回风侧,11501运输巷、轨道底抽巷及11501顶板瓦斯抽放巷密闭墙外10~15m处。

2)测定结果:采用JFY4型通风多参数检测仪对11501采空区周围巷道风压进行测定。其中,11501运输底抽巷、11501顶板瓦斯抽放巷墙外风压差为0Pa,对11501采空区影响可以忽略不计;11501轨道巷与11501运输巷回风侧的风压差为321.2Pa;11501轨道巷回风侧与11501轨道底抽巷集中回风联巷风压差为120.6Pa。由实测数据分析可知:运输巷、轨道巷密闭墙回风侧较大的风压差作用于采空区,漏风量增大,导致采空区遗煤氧化,出现CO、O2浓度及温度升高的主要原因。

3 联合均压防灭火技术应用

为有效解决11501采空区自然发火问题,采用了调节通风系统及构筑均压气室联合均压的防灭火技术措施。

3.1 通风系统均压

1)均压原理:通过构筑调节风门[12,13]控制风压,使运输巷、轨道巷、轨道巷底抽巷密闭墙内处于相对正压状态,利用调节风门风窗控制风压使采空区内外压差处于相对均压状态[14]。

2)实施步骤:首先在11501运输联巷施工调节风门,然后拆除11501运输回风斜巷的调节风墙,调节采空区与运输巷、轨道巷及轨道底抽巷墙外的风压差,以达到均压目的。

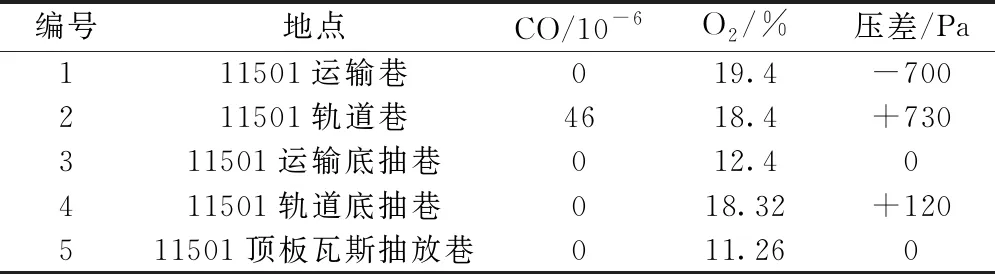

3)均压系统调整前后通风网络如图2所示。图中,“A—F分别表示巷道交岔点,a表示11501运输巷密闭墙,b表示11501轨道巷密闭墙,c表示11501轨道底抽巷密闭墙。

图2 均压系统调整前后通风网络

4)调整通风系统后,11501轨道巷与11501运输巷回风侧的风压差降为126.2Pa,11501轨道巷回风侧与11501轨道底抽巷集中回风联巷风压差为20.2Pa。说明仍有运输巷密闭经采空区向轨道巷密闭及轨道底抽巷密闭的漏风存在。因此,从调整通风系统上采取均压措施,不能满足采空区防火的要求。

3.2 平衡气室均压

结合通风系统调整后的压差实测结果,配合使用了均压气室抽采调压技术。通过抽采负压,调整采空区与均压气室的相对压力,以达到采空区各边界上的压力尽可能平衡目的。

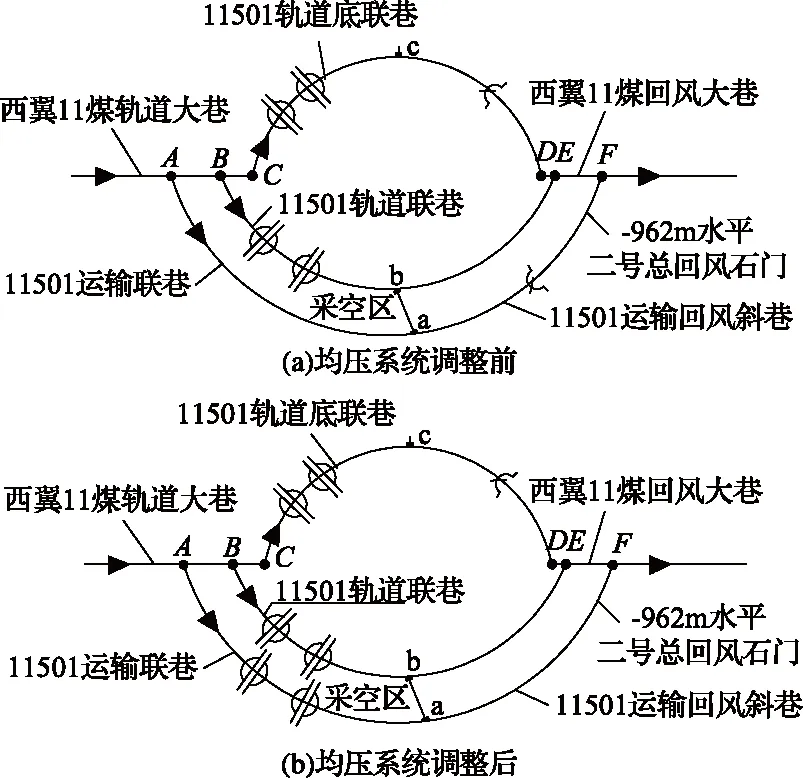

3.2.1 11501采空区密闭结构及平衡室设置

1)11501轨道巷、运输巷均采用三组五道密闭墙、两处平衡室的方式进行密闭。即在收作线外10m、40m处各构筑一组双道密闭墙,两墙间注水泥浆充填,巷道外部往里5m采用单墙封闭。

2)11501运输底抽巷、轨道底抽巷及顶板瓦斯抽放巷均采用两组三道密闭墙、一处平衡室的方式进行密闭。即相对收作线外50m构筑一组双道密闭墙,并采用水泥浆充填,巷道外部往里5m处采用单墙封闭,两组墙内分别布置束管及均压管路,并安装“U”型压力水柱计监测各密闭内外压差。

3)均压气室构建。采空区及两组墙间分别布置束管及均压管路,并安装“U”型压力水柱计监测密闭内外压差,构建均压气室,如图3所示。

图3 均压气室

3.2.2 均压调节实施

将11501运输巷、轨道巷、轨道底抽巷、顶板瓦斯抽放巷预留设在均压气室的均压管路,连接至矿井采区系统抽采管路上,通过调节闸阀控制抽采负压,进行均压气室与采空区压力调整,直至采空区内外压力基本均衡为止。

4 效果分析

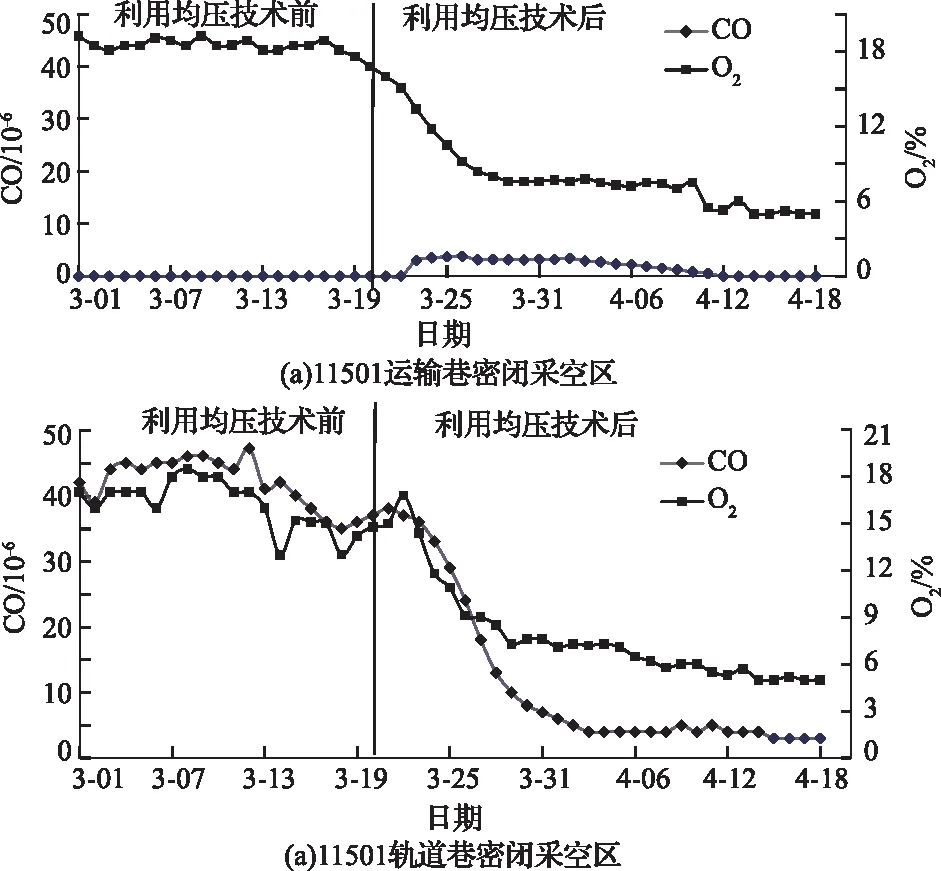

图4 11501运输巷和11501轨道巷密闭采空区CO及O2变化曲线

利用联合均压技术前后,经取样、监测分析11501运输巷、轨道巷密闭采空区内CO及O2气体、温度及压差变化,分别如图4、图5所示。分析图4、图5并结合现场监测可知:①从CO浓度来看,运输巷密闭墙内CO浓度由最大值3.8×10-6下降至0;轨道巷密闭采空区CO浓度由最大值4.72×10-5下降至2×10-6,且总体处于稳定状态;②从O2浓度来看,两巷密闭墙内氧气浓度由最大值19.22%下降至4%;③从压差来看,两巷密闭墙均压气室内相对正压均稳定在180Pa上下波动,且两巷密闭压差值基本稳定在10Pa,处于均压状态;④从CH4气体来看,两巷密闭墙外均无CH4逸出现象;⑤从温度来看,采空区温度一直在34℃上下波动,无明显异常变化;⑥11501轨道巷底抽巷密闭墙内CO浓度为0,O2浓度为8.26%,内外压差为0Pa,气体及压差变化平稳。

图5 11501运输巷和轨道巷密闭采空区温度及压差变化曲线

通过采取通风系统调整配合均压气室调节的措施,两巷密闭墙均压气室内均处于相对正压状态,采空区内压力达到平衡,减少了向采空区的漏风,进一步保障了采空区防火安全[15]。

5 结 论

1)高瓦斯、高地压、高地温条件下的密闭采空区,受采空区与密闭墙风压差影响,存在流经采空区的微漏风效应,易造成采空区遗煤氧化。

2)分析研究了密闭采空区的漏风规律,并根据自然发火防治的迫切需求,提出了调节通风系统及构筑均压气室联合均压的防灭火技术。

3)联合均压防灭火技术的应用,可有效地平衡采空区与均压气室的风压差,减少向采空区漏风,抑制煤自燃,降低采空区内CO浓度,解决井下两巷密闭因负压漏风效应引起的密闭采空区自然发火的问题。

4)相对传统防灭火技术,该技术操作方便,效果较好,对类似条件下密闭采空区防灭火具有实践指导意义。