合成氨水冷器换热管断裂失效分析及对策

2020-12-22时传兴尹高雷赵鹏鹏

时传兴,尹高雷,赵鹏鹏

(山东华鲁恒升化工股份有限公司,山东德州 253000)

0 引言

近年来,我国大型氨合成装置陆续投产,随着单套装置产能的扩大,装置设备参数不断加大[1]。水冷器是氨合成装置的关键设备之一,其安全性能关系到整套装置的平稳运行。某公司年产60万吨氨合成装置于2018年投产,该装置水冷器在试运行(管程氮气试压状态,壳程介质为循环水,流量为 1 700 m3/h)时,发现管壳程有连通现象,经壳程水压试验,确认有1根换热管出现泄漏,经内窥镜检查,发现靠近壳程冷却水入口处有1根换热管发生断裂,断裂位置位于换热管胀管的起胀处,随后将断裂的换热管进行了堵管处理。设备正式投入运行3个多月后,发现换热器内部异响,停车拆检后,确定靠近第1次断裂管的另1根换热管也发生了断裂现象,与第1根换热管不同的是,该换热管的断裂位置位于换热管与壳程的换热管板根部。水冷器参数见表1。

表1 设备主要技术参数

由于换热管断裂位置位于管板内部和管板根部,与常见的换热管在折流板处断裂位置不同,且有一个换热管断裂位置位于换热管胀管的起胀处。根据换热管断裂的位置和基本特点,换热管断裂的原因有可能是换热管自身缺陷、换热管过胀或者换热管振动疲劳断裂造成的。通过查阅相关文献和案例[2-8],发现文献[2]中换热管因振动造成的断裂失效与文中水冷器换热管断裂失效特点类似,但是并没有提供换热管振动分析判据,理论支持不足;文献[3-4]中虽然提供了换热管因流体诱发振动造成断裂的相关理论,但是没有针对性的工程实例,且提供的预防措施针对性不足,无法为本案例提供有力的解决方案。因此,该水冷器换热管断裂失效需要通过检验检测和断裂失效分析进一步判断原因,针对性地提出相关措施加以预防。

1 取样宏观检查

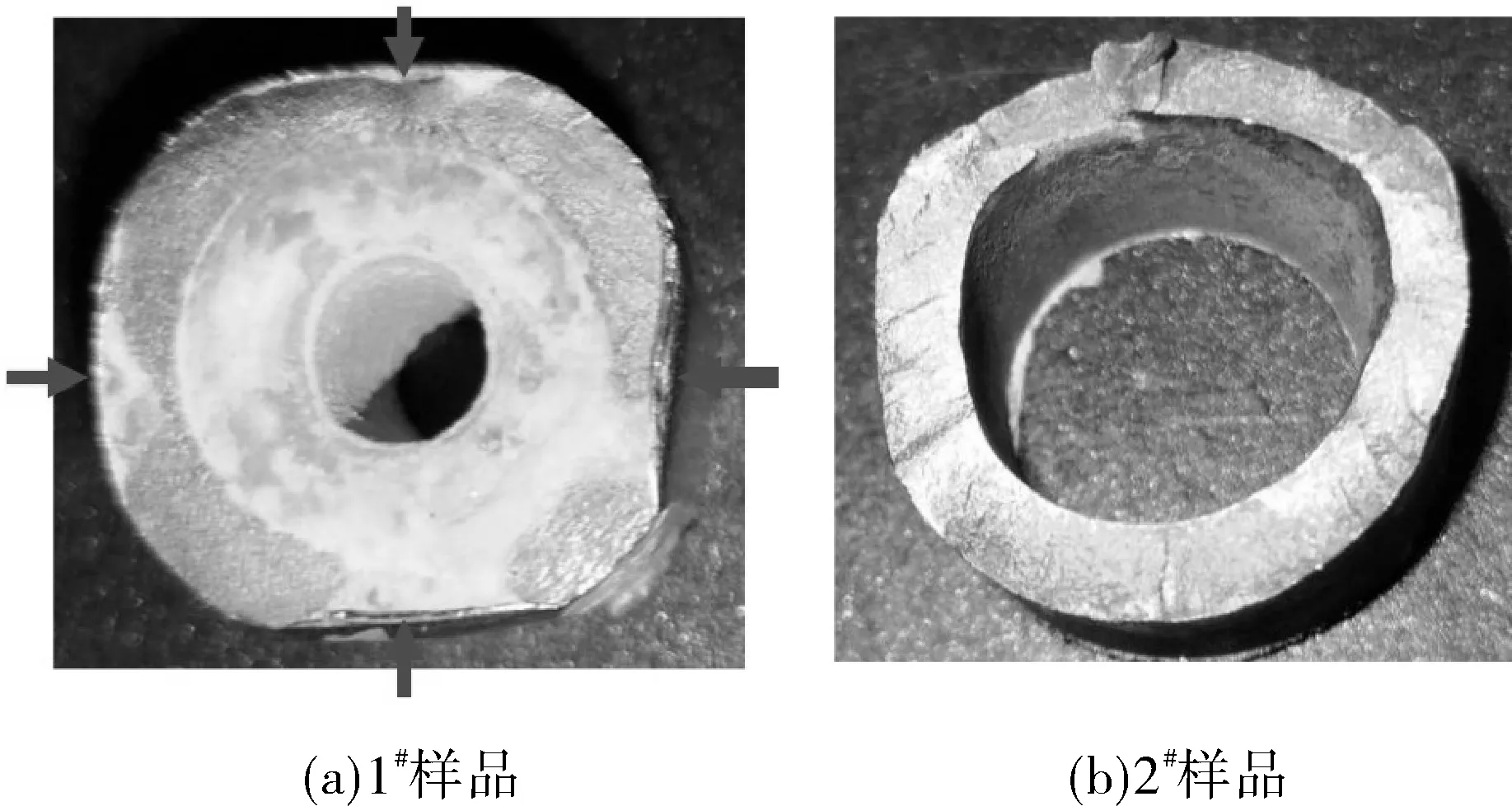

对断裂换热管进行了取样(见图1),第1次断裂的换热管编号为 1#样品,第2次断裂的换热管编号为2#样品。

图1 换热管取样

分别对1#样品和2#样品内外壁进行宏观检查,断口外观形貌见图2。1#样品外壁局部有碰撞变形痕迹,其外壁圆弧面已磨成平面(图中箭头所指处),内壁有较厚的结垢物,由于该根管子断裂后一直放置在设备内未取出,导致断裂管内结了大量的水垢。2#样品内外壁未见有明显的腐蚀及结垢现象。

图2 换热管断面宏观形貌

2 换热管检验检测分析

2.1 铁磁相测定

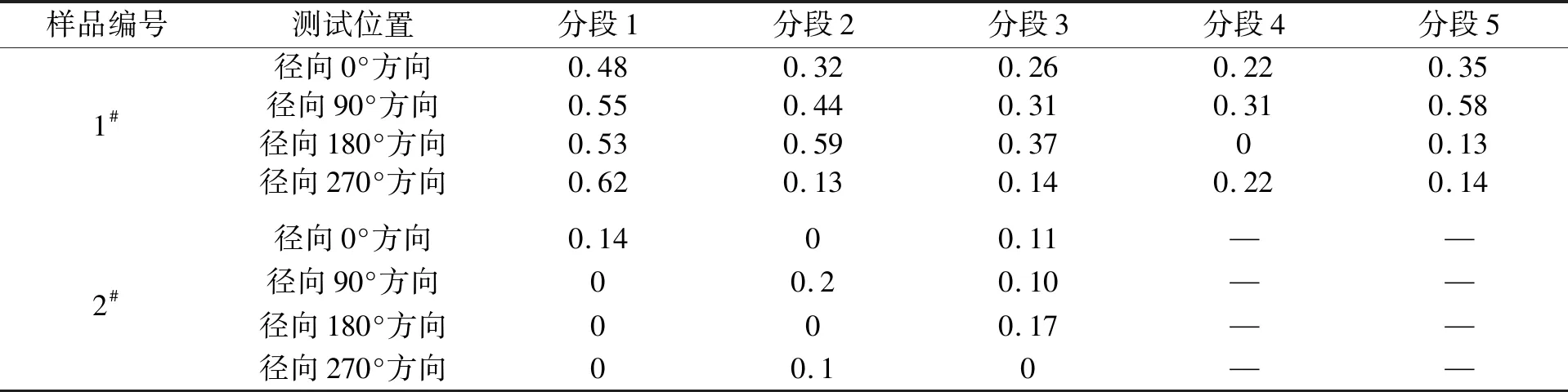

分别对换热管1#,2#样品进行了铁磁相含量测量:将1#样品轴向方向分为5段(编号为1,2,3,4,5),在5个分段的样品径向0°,90°,180°,270°四个方向进行测定;由于取样品时现场作业空间受限,2#样品取样较短,将2#样品轴向方向分为3段(编号为1,2,3),在3个分段的样品径向0°,90°,180°,270°四个方向进行测定,测定结果见表2。结果表明,1#,2#样品测试部位铁磁相含量基本正常。

表2 铁磁相含量 %

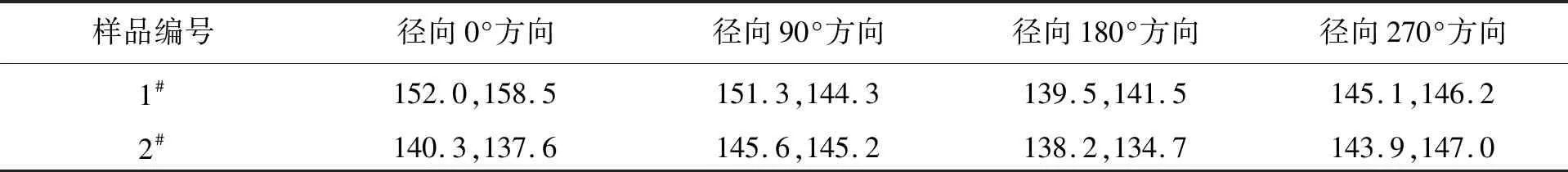

2.2 力学性能

对断裂的换热管样品进行了拉伸试验以及硬度(HV)测试,测试结果表明,换热管样品力学性能指标均符合标准[9-11]要求,测试结果见表3,4。

表3 拉伸试验结果

表4 硬度(HV)试验结果

2.3 化学成分

对断裂的换热管样品进行了化学成分分析,测试结果表明,换热管的化学成分指标符合标准[12]要求,测试结果见表5。

表5 化学成分分析结果 %

2.4 金相组织

对1#,2#样品进行金相分析,其金相组织见图3,4,属正常的奥氏体组织,晶粒度为5级,符合标准[13-14]要求。

图3 1#样品金相组织

图4 2#样品金相组织

2.5 宏观断口分析

1#样品断口相对较平整,隐约可见有放射状纹路,按放射纹路收敛方向可判断断口的启裂部位应位于管子的外壁,如图5(a)所示,箭头所示位置为收敛点。2#样品断口高低不平,有较多的台阶,断口上有一个相对陈旧的断面区域(见图5(b)),箭头所示位置为裂纹形貌,该区域应为最先启裂的。从该区域的内外壁长度判断启裂点也应位于管子外壁。

图5 断口宏观形貌

2.6 微观断口分析

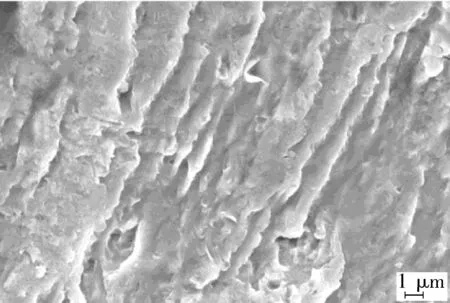

用扫描电镜对清洗后的断口进行观察。1#样品断口微观形貌见图6,启裂部位附近明显有被挤压的痕迹,其他区域均观察到清晰的疲劳辉纹,具有典型的疲劳断口特征。2#样品断口微观形貌见图7,断面部位疲劳辉纹清晰。

图6 1#样品断口微观形貌

图7 2#样品断口微观形貌

3 换热管振动分析

由断口分析可知,换热管断裂处发现疲劳辉纹,断口存在典型的疲劳断裂特征,启裂位置均在换热管外壁处。在换热管拆检过程中,发现换热管与管板管孔存在缝隙。换热管断裂的启裂处均位于换热管外壁,且换热管断裂均发生在换热管胀管的起胀和管板根部(终止胀接的临近位置)。换热管在该位置受到高应力作用,属于应力集中区域[15]。换热管加工过程中外壁光洁度不足、换热管穿管过程中与管板摩擦、换热管外壁在胀接过程中变形等都有可能造成换热管外壁损伤。上述原因造成换热管外壁表面沿晶粒方向的沟槽,进而造成外壁表面的裂纹起源。在高应力作用下换热器屈服引起疲劳损伤,换热管振动进一步造成裂纹扩展,最终导致换热管断裂。

基于上述分析,可以判断换热管断裂失效是由振动引起的疲劳造成的,后面用振动分析加以证明。在管壳式换热器的壳程中,流体横向流过管束时,流体诱发振动主要有4种原因:卡门漩涡激振、湍流抖振、流体弹性不稳定、声振动。GB/T 151—2014《热交换器》附录C中,当气体或者蒸汽进入换热器壳程后,声学驻波频率与卡门漩涡频率或湍流抖振主频率一致时,才发生声振动,由于水冷器介质为循环水,所以不存在声振动发生的可能。

当流体横向流过传热管时,管子背面会产生卡门涡街[16]。随着卡门涡街的交替产生和脱落,使管子的两侧产生垂直于流动方向周期性变化的激振力,传热管受到力的作用而发生振动。当漩涡脱落频率等于或接近于传热管固有频率时,管子发生共振。卡门漩涡激振发生判据:当卡门漩涡频率fv与换热管最低固有频率f1[17]之比大于0.5和换热管最大振幅ymax1大于0.02倍的换热管外径(19 mm),即ymax1=0.38 mm时可引起管束卡门漩涡激振。卡门旋涡频率计算公式:

(1)

式中St——斯特罗哈数,无因次,可根据换热管节径比S/do查GB/T 151—2014附录C图表;

S——换热管中心距,m;

do——换热管外径,m;

V——横流速度,根据换热管管间的最小自由截面计算,m/s。

横向穿过管束的流体产生的湍流会使管子表面的流场压力产生随机性脉动,从而使管子产生振动。当湍流脉动的主频率与管子的固有频率相近或相等时,就会产生共振。湍流抖振[18]发生判据:当湍流抖振频率ft与换热管最低固有频率f1之比大于0.5或换热管最大振幅ymax2大于0.02倍的换热管外径(19 mm),即ymax2=0.38 mm时可引起管束湍流抖振。湍流抖振的计算公式:

(2)

式中l——纵向换热管中心距,m;

T——横向换热管中心距,m。

流体弹性不稳定是动态的流体力与管子的运动相互作用的结果。当流体弹性力对管子所做的功大于管束阻尼所消耗的功时,管子将产生大振幅的振动。流体弹性振动[19]发生判据:当介质流体横流速度V大于临界橫流速度Vc时,可引起管束发生流体弹性振动。临界橫流速度计算公式:

(3)

其中:

(4)

式中Kc——比例系数,根据查GB/T 151—2014附录C计算;

fn——换热管固有频率,Hz;

δs——质量阻尼参数,无因次;

b——指数,查GB/T 151—2014附录C;

m——单位换热管的质量,kg;

δ——换热管的对数衰减率,无因次;

ρo——壳程流体的密度,kg/m3。

文中换热器为等跨直管结构,在管板端为固定支承,在折流板处为简支,换热管固有频率为:

(5)

式中λn——频率常数;

n——振型的阶数;

E——材料的弹性模量,MPa;

di——换热管内径,m;

l——换热管支撑板间跨距,m。

根据换热器的结构尺寸、流体流速等相关参数,以及上述计算模型,分别对可能存在的振动部位(壳程冷却水进口、第1块换热管支持板与折流板之间)的换热管在设计工况、气密工况、运行工况进行了振动计算,振动计算结果如表6所示。

表6 换热管振动计算结果

水冷器换热管在设计工况、试运行工况及正常操作工况下壳程冷却水入口、支持板与折流板间会发生卡门漩涡激振、湍流抖振和流体弹性振动,通常发生流体弹性振动换热管更易损伤[20]。换热管由于贴胀变形所引起的应力在换热管伸入管板的根部最大,使得该处的换热管有断裂的可能。外排 U形弯管具有较低的固有频率,对于流体诱导振动的破坏更加敏感。接管的进出口区域由于流场复杂,在受限制的区域内产生局部的高速度,导致该处的换热管更易振动损坏。

4 分析结果与对策

通过检验检测和振动分析计算,可得出如下结论:换热管的化学成分、拉伸性能及硬度均满足相关标准的要求;换热管的金相组织正常,1#样品内壁存在轻微的垢下腐蚀;1#, 2#样品的断口均表现出典型的疲劳断裂特征;断口表面腐蚀产物中主要有氧、氯和硫等元素存在;壳程水垢主要为 CaCO3和 CaSO4等。振动计算结果表明,在设计、试运行及正常操作工况下,壳程冷却水入口、第1块支持板与折流板间存在管束振动的可能,进而可导致换热管疲劳破坏,其中流体弹性振动对换热管的损伤更大。

GB/T 151—2014附录C中给出了换热器管束流体诱发振动的计算方法,但并未作为设计要求。因此,在该工况下的换热器设计要进行振动分析,可采取改变折流板形状、减小换热管跨距、振动振幅大的位置增加固定支撑等措施。制造环节中,在换热管板及换热管加工时,一定要控制管口直径的偏差以及换热管外径偏差,避免配合尺寸偏差引起的振幅过大。该问题发生后,对泄漏换热管进行了堵管处理,同时换热管振动位置增加了支撑,并对断管附近区域,即循环水进口位置的换热管进行了联排固定,进一步降低换热管振动的可能。采取换热管加固措施后,设备在气密试验过程中和投用后均无异响发生,经分析介质成分,未发现换热管泄漏,整套装置运行情况良好。

5 结语

通过对大型氨合成装置水冷器换热管断裂失效情况的介绍、检验检测和断裂分析,探究了换热管断裂失效的根本原因,提出了针对性的处理措施。装置停车后,对设备内断裂换热管进行了堵管处理,同时对介质进口区域易发生振动的换热管进行了加固,有效地避免了换热管振动造成的疲劳断裂。目前检修后的换热器运行情况良好,设备无异常响动,未发生换热管泄漏事故,保证了装置长周期平稳运行。