奥氏体不锈钢焊条焊缝金属低温韧性试验

2020-12-22段莉蕾李志杰高永光谷松伟蔡景瑞

段莉蕾,李志杰,高永光,谷松伟,蔡景瑞

(一重集团大连核电石化有限公司 技术中心,辽宁大连 116113)

0 引言

奥氏体不锈钢在深冷温度下具有较高的强度和优良的低温塑性和韧性,多用于设计温度低于-100 ℃的超低温压力容器,最低可在-273 ℃时应用,在液化天然气(LNG)、液氢、液氦等深冷低温液体储运容器及特殊低温服役环境工况等获得了广泛的应用[1]。随着温度降低,奥氏体不锈钢强度会有所提高,塑性、韧性有所下降。奥氏体不锈钢深冷低温容器在使用中应力水平一般未达到材料的强度极限,即失效的原因并不是强度不足,而是焊接接头韧性不足或其他多种因素共同作用导致的开裂破坏,所以材料的韧性是关注重点[2-4]。奥氏体不锈钢母材的低温冲击值一般都很高,而焊缝金属由于影响因素很多,低温韧性远不如母材,属于薄弱环节。本文以奥氏体不锈钢焊条为研究对象,重点研究焊缝金属-196 ℃低温冲击韧性及影响因素。

1 低温冲击韧性的标准要求

各国标准对奥氏体不锈钢的低温冲击韧性没有形成统一的指标,最常用的性能指标为低温冲击吸收能量KV2、低温侧膨胀量LE或低温断裂韧性。美国ASME—2013以侧膨胀量不小于0.38 mm作为设计温度不低于-196 ℃的冲击试验合格标准,而设计温度低于-196 ℃时侧膨胀量不小于0.53 mm;欧盟标准EN 13445—2009以KV2不低于40 J作为-196 ℃以上的冲击试验合格指标。我国GB/T 150—2011《压力容器》规定设计温度不低于-196 ℃时,奥氏体钢焊缝金属冲击吸收能量KV2≥31 J。

2 材料与试验方法

2.1 试验材料

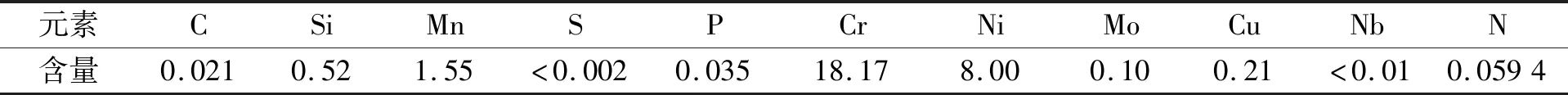

焊接试验用母材为304L不锈钢钢板,焊接材料选用E308L,E309L,E317L,E310,E385不锈钢焊条。钢板化学成分见表1,焊缝金属化学成分见表2。

表1 304L不锈钢钢板化学成分 %

表2 焊缝金属化学成分 %

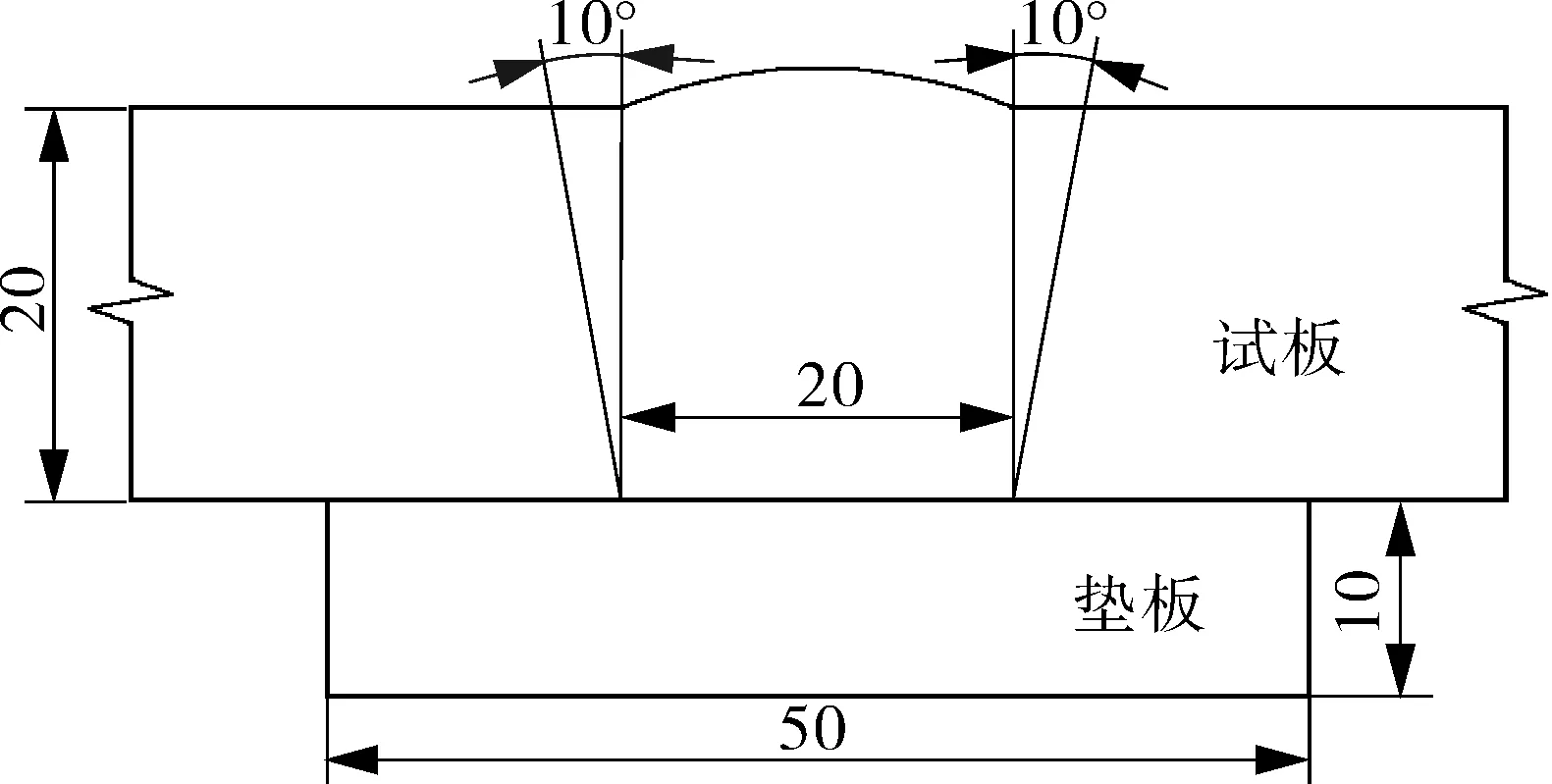

2.2 试板形式

焊接试验采用厚度20 mm钢板V形坡口加垫板形式,刚性固定,坡口形式见图1。焊条规格∅4 mm,实际焊接电流140~160 A,电弧电压24~26 V,焊接速度200~300 mm/min,直流反接,平焊位多层多道焊接,层间温度≤100 ℃。焊接清根方式为碳弧气刨垫板后砂轮打磨,控制焊接变形量≤3°。

图1 试板坡口形式

2.3 试验条件

针对表2中不锈钢焊条,进行了4组试验(试验条件见表3),研究铁素体含量、C含量、杂质元素H/O含量、焊后热处理对焊缝金属低温冲击韧性的影响。在试板表面加工制取冲击试样,缺口轴线位于焊缝中心线上,试样尺寸为10 mm×10 mm×55 mm,缺口类型V2。根据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》,以液氮为冷源进行-196 ℃低温冲击试验。

表3 试验条件

3 试验结果

4组试验条件下,不锈钢焊条焊缝金属-196 ℃冲击试验检测结果见表4。

表4 不锈钢焊条焊缝金属-196 ℃冲击试验结果

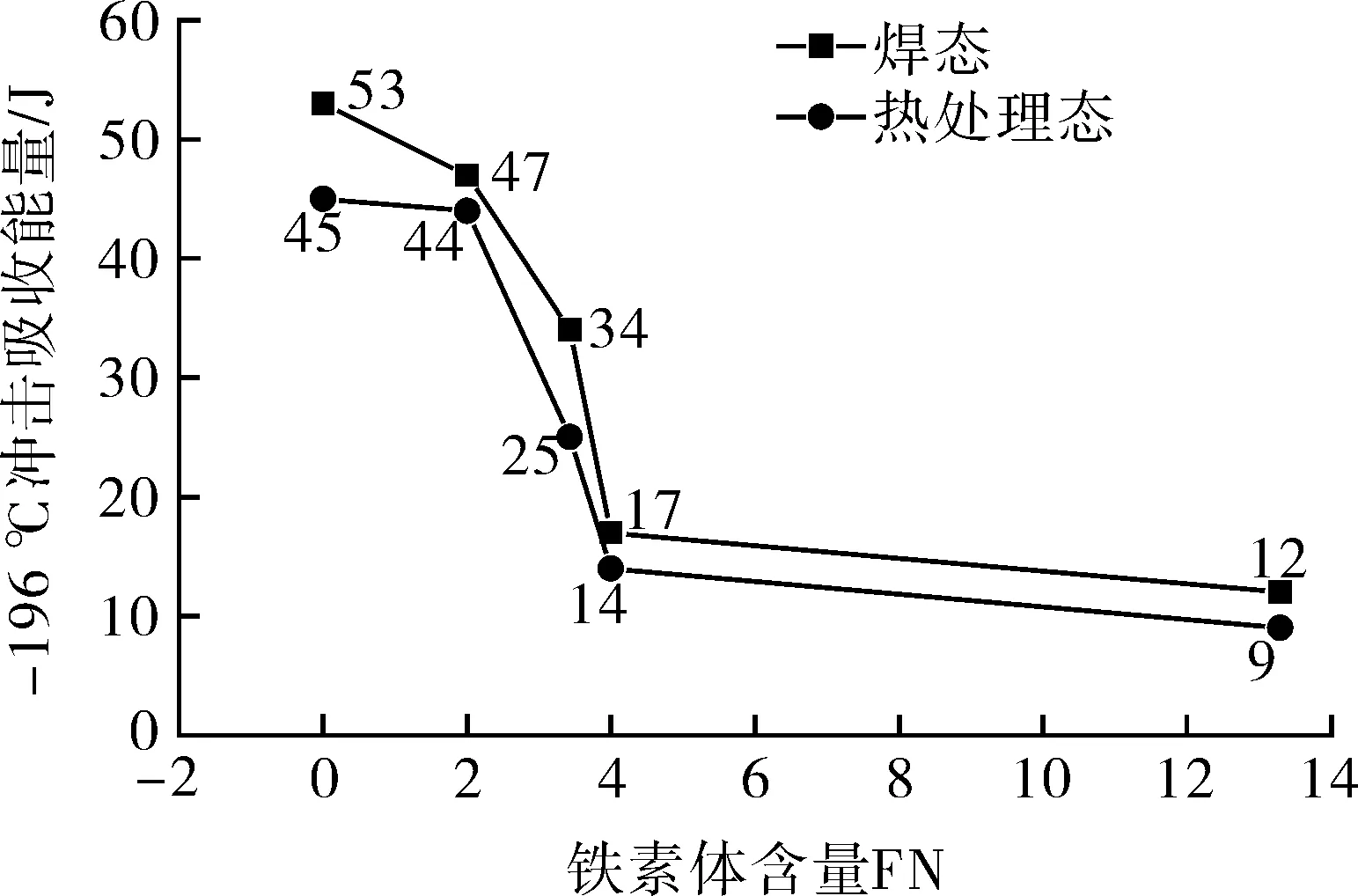

(1)第1组试验:分析表4中序号1~5不锈钢焊条焊缝金属铁素体含量对低温冲击韧性的影响。表中铁素体含量FN是通过WRC-1992图,根据焊缝金属化学成分计算Cr当量(Creq)和Ni当量(Nieq)得出,其中Creq=Cr+Mo+0.7Nb,Nieq=Ni+35C+20N+0.25Cu。

根据表4中数据绘制出图2。从图2可以看出,相同试验条件下,随着铁素体含量的降低,焊态下焊缝金属低温冲击韧性显著提高。铁素体含量为0的纯奥氏体不锈钢焊条A402,A407和904L,焊态-196 ℃冲击吸收能量高达50 J以上。从图2还可以看出,焊缝金属铁素体含量控制在3%以下,焊态下-196 ℃冲击吸收能量可达到31 J以上,侧膨胀量不低于0.38 mm,可以满足低温储罐、容器等-196 ℃低温设备的焊接。

图2 铁素体含量与焊缝金属低温冲击韧性的关系

(2)第2组试验:检测热处理态焊缝金属低温韧性。某些特殊设备制造需要消除奥氏体不锈钢焊接后的残余应力,本试验设定焊后热处理制度570 ℃×1 h,高于奥氏体不锈钢的蠕变温度540 ℃,可达到消除焊接残余应力的目的[5-6]。从表4和图2数据可知,相比焊态,热处理态焊缝金属低温冲击韧性下降约在10 J以内。

(3)第3组试验:对纯奥氏体不锈钢焊条A402,A407和904L焊缝金属低温冲击进行对比试验,分析成分对低温冲击韧性的影响。图3示出对比试验结果(每种焊条进行1组3个试样冲击试验),可以看出,904L焊条热处理态焊缝金属-196 ℃冲击吸收能量最高,比A402焊条高约49%,比A407焊条高约20%。从表2化学成分分析结果来看,904L焊条为超低C纯奥氏体Cr-Ni-Mo-Cu不锈钢焊条,C含量≤0.03%;A402和A407焊条为纯奥氏体Cr26Ni21不锈钢焊条,C含量较高。C含量的降低可能是904L焊条焊缝金属低温冲击韧性提高的主要原因。

图3 纯奥氏体不锈钢焊条焊缝金属低温冲击韧性(热处理态)对比

(4)第4组试验:对比分析A+F双相组织和单相A组织不锈钢焊条焊缝金属中杂质H,O含量对低温韧性的影响。从表2,4中数据可以看出,A+F双相组织的奥氏体不锈钢焊条中,铁素体含量约13FN的19.9.LRQ焊条和WEL309L焊条,前者焊缝金属-196 ℃冲击吸收能量达到了约20 J,较WEL309L焊条提高幅度较大,与焊缝中相对较低的H,O含量有关;铁素体含量相当的GES-308LT焊条和WEL308L焊条,前者铁素体含量(2.04FN)比后者(3.43FN)稍有所降低,-196 ℃冲击吸收能量由34 J提高到47 J,除铁素体含量降低有利于冲击韧性的提高外,H,O杂质元素含量的降低对韧性的提高也起到了一定的作用。纯奥氏体组织A407和A402不锈钢焊条中,前者焊缝金属冲击吸收能量较高,因前者为碱性药皮焊条,H,O含量较低,所以降低焊缝中H,O杂质含量、提高焊缝的纯净度,有利于低温韧性的提高,但从工艺性能考虑,A402焊条为钛钙型药皮焊条,其应用较广泛。

4 讨论与分析

通过上述试验可以看出,组织结构、化学成分、杂质含量、焊后热处理对不锈钢焊条焊缝金属低温冲击韧性有着一定的影响。

4.1 铁素体相的影响

在焊接不锈钢时,焊缝容易产生热裂纹,通过控制Creq/Nieq比值,使焊缝获得A+少量F双相组织,铁素体含量达到3%~15%时可有效提高焊缝抗裂性能。图4为焊缝金属组织金相照片。可以看出,WEL309L和GES-308LT焊条焊缝金属组织为A+F双相组织结构,铁素体以蠕虫状或骨架状形式分布在奥氏体基体上,金相上来看,WEL309L焊条的铁素体含量高于GES-308LT,与化学法计算结果相吻合;A407焊条焊缝金属组织为单项奥氏体组织结构。奥氏体相为面心立方结构,塑性好、易变形,低温冲击韧性好;而铁素体相是体心立方晶体结构,屈服强度对温度变化十分敏感,温度降低,屈服强度急剧升高,断裂强度变化很小,表现为低温脆性状态[7],铁素体含量越多,奥氏体不锈钢的低温韧性降低得也越多。所以,控制铁素体含量是提高焊缝低温冲击性能的有效途径。

图4 3种不锈钢焊条焊缝金属显微组织

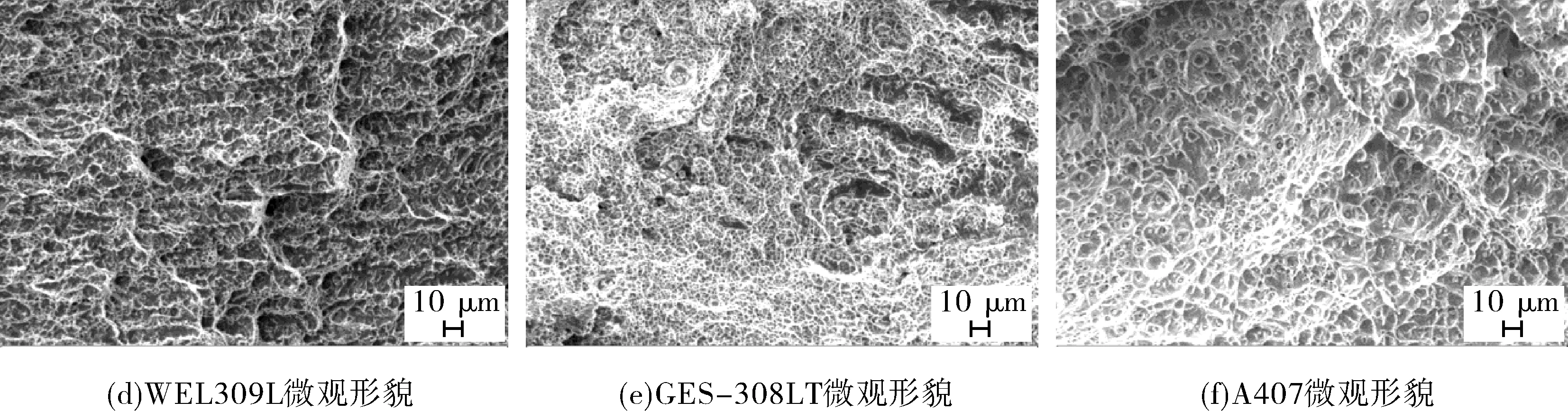

图5示出上述3种焊条焊态下焊缝金属-196 ℃冲击试验后的断口形貌。从图5(a)~(c)宏观断口形貌可以看出,冲击吸收能量越大,冲断后的冲击试样侧膨胀量也越大,实测值也是如此(见表4)。冲击试验时,冲击试样缺口背面两侧受到锤击,产生一定的侧向膨胀增量,膨胀量越大说明抗断裂变形能力越强,冲击吸收能量也越高,其侧膨胀量值与材料的韧性密切相关。在电子扫描电镜下观察的断口形貌中,图5(d)所示断口为以解理断裂为主+少量韧窝断裂的混合断口,断裂方向性较强,发生了脆性断裂现象,宏观上反映了冲击吸收能量和侧膨胀量较低;图5(e)所示断裂方式为韧性断裂,但韧窝尺寸相对图5(f)较小、也较浅,冲击吸收能量稍低于图5(f);图5(f)所示断口为韧窝塑性断口,大而深的韧窝分布比较均匀且数量也较多,韧窝底部存在着夹杂物或第二相粒子,是典型的由显微空洞聚集导致的韧性断裂,冲击吸收能量相对较高。

图5 3种不锈钢焊条焊缝金属-196 ℃冲击断口形貌

4.2 合金元素的影响

不同合金体系可获得不同的Creq/Nieq比值,决定着铁素体相比例不同,影响着低温冲击韧性,同时,合金元素在焊接和热处理过程中析出相的行为也会对焊缝低温韧性产生一定的影响。

Cr是基本的铁素体形元素,Cr含量高会提高δ铁素体相和σ相析出,对低温韧性不利。WEL309L焊条作为与异种钢焊接用的过渡材料,添加较多的Cr元素,焊缝金属-196 ℃冲击吸收能量仅10 J左右。

Mo为铁素体形成元素,WEL317L焊条为提高在还原性介质与有机酸中的耐蚀性,加入3%~4%含量的Mo元素,提高了铁素体的形成能力,同时也能够促进高温下σ相的析出,对不锈钢焊缝金属低温冲击韧性是不利的。从表4可以看出,WEL317L焊条焊缝金属铁素体含量为4FN时,-196 ℃冲击吸收能量较铁素体量相当的WEL308L焊条(3.43FN)下降了50%,可能与焊材中较高的Mo含量有关。

C含量对奥氏体不锈钢焊缝金属低温韧性影响也不容忽视。C是强力形成和稳定奥氏体的元素,奥氏体不锈钢对C的极限溶解度不超过0.08%,室温条件下溶解度小于0.03%。过饱和的C在焊接和热处理作用下,和Cr易形成Cr23C6,沿奥氏体晶界析出,降低不锈钢的耐腐蚀性,同时也会引起马氏体相变,降低韧性。超低碳焊材焊缝金属间沉淀少,焊缝韧性较好。当深冷低温容器使用温度低于-196 ℃时,采用超低碳奥氏体不锈钢更为安全。

Ni,N,Mn,Cu元素是奥氏体形成元素,A402,A407,904L焊条通过添加一定比例的Ni,N,Mn,Cu元素,获得了单项奥氏体组织,提高了焊缝低温韧性。

4.3 焊缝纯净度的影响

O在γ-Fe中的溶解度(1 370 ℃)约为0.002 5%,在α-Fe中的溶解度(911 ℃)仅约为0.000 3%~0.000 4%,且O在钢中的溶解度随温度下降而减少,也就是说,冷却过程中焊缝中的O几乎全部以氧化夹杂物和硅酸盐的形式存在,非金属夹杂物往往成为显微空洞的形核核心,成为开裂的起点,随着O含量的增加,氧化物夹杂随之增加,冲击韧性下降[8]。熔渣碱度高,氧化性减弱,焊缝O含量低,故碱性药皮不锈钢焊条低温韧性要好于钛钙型药皮焊条。焊缝金属的低氢化,也可以明显提高焊缝低温韧性[9]。对于深冷环境下使用的不锈钢焊条,为防止低温脆性失效问题、获得富裕的冲击韧性,宜采用H,O含量较低的不锈钢焊条。

4.4 焊后热处理的影响

焊后热处理将会一定程度地恶化焊缝金属低温冲击韧性。奥氏体不锈钢在450~850 ℃区间加热或冷却时,会发生Cr23C6有害碳化物晶界析出敏化的倾向,在650~900 ℃温度区间会有σ脆性相的析出,当存在铁素体相,σ相的形成温度会更低(500~800 ℃),这些有害相的析出将会恶化焊缝低温韧性。本试验在570 ℃温度下热处理,不在最敏感的温度且保温时间较短,晶界和晶内的碳化物析出以及σ相的产生不明显,虽然冲击吸收能量有所降低,但幅度不大。

5 结论

(1)低温环境下使用奥氏体不锈钢焊条焊接时,焊缝组织中的铁素体含量对低温冲击韧性影响较大。当铁素体含量在3%以下时,焊态下的焊缝金属-196 ℃冲击吸收能量可以达到31 J以上;当焊缝为纯奥氏体时,-196 ℃低温冲击韧性较高且稳定性好。

(2)通过化学成分控制Creq/Nieq比值获得低铁素体相的同时,也要注意不利于冲击韧性的金属间沉淀相或σ相析出。如温度<-196 ℃时,采用C≤0.03%的超低碳奥氏体不锈钢材料更为有利。

(3)对需要热处理的不锈钢,焊缝低温冲击吸收能量较焊态有所下降,下降幅度与热处理温度、焊缝铁素体含量及C含量等因素有关。

(4)奥氏体不锈钢的低温韧性不仅与铁素体含量有关,而且与焊缝的洁净度关系较大。提高焊缝金属的纯净度,降低H,O含量,有利于焊缝低温冲击韧性的提高。