农优土特产礼品包装盒印刷质量检测系统工艺研究

2020-12-22龚立朋聂文豪陈其梅

龚立朋 聂文豪 陈其梅 钟 平

(贵州西牛王印务有限公司,贵州 贵阳 550007)

0 引言

现在的印刷企业所采用的印刷设备、工艺和承印的材料均是印刷行业中最先进的,也引进了先进的质量管理体系,但是质量管理的方法仍然落后[1]。现阶段几乎所有印刷企业都采用人工视觉全检加抽检的方式,质检方法落后,导致用工成本偏高、管理难度增加、出货质量不稳定。一方面由于每个质检员对质量标准的理解不一致、质检员心里和情绪的不稳定性均会导致质检质量的不稳定,并且大部分烟标印刷企业采用计件工资的模式,造成部分质检员在利益的驱动下片面追求产量而忽视质量;以上种种因素叠加在一起使全检的效果大打折扣,而由于抽检的数量毕竟有限,也无法达到满意的效果;客户投诉大废品和批量性的质量问题时有出现,给企业正常开展业务活动和生产经营带来了极为不利的负面影响;另一方面,烟包印刷企业的人工成本最高的部门就是成品质检工序,按平均工资水平计算,一个年产值超过5 亿元的企业,成品质检工序的人工成本将达到400 万元左右,明显偏高[2]。这些还不包括因质检员的漏检而流失的大量可特殊接受的次品;据测算,一个年产值超过5 亿元的企业每年因此项的损失可达50 万元左右。而随着员工工资水平和福利待遇的不断提高,企业的用工成本还将不断增加[3]。

1 印刷品自动质量检测系统设备工艺研究

研究质量检测系统的成像方式、信息采集模式、视觉原理以及检测区域。图像处理硬件采集并处理后将印刷品图像的电信号传输到计算机的内存,通过图像处理软件进行处理,再与无缺陷的标准印刷品样本进行匹配和比对,得出分析和判断,如果发现不一致的区域并且超过设定的公差范围,则输出废品报警信息及剔废控制信号[4]。其中,光源和成像系统是影响图像质量的重要因素,它决定了图像是否清晰、有无畸变,光源和成像系统的选择包括光源的功率、形状、位置、照明方式、光学系统的视场、光圈和F数等,照明、成像系统的设计是机器视觉检测系统重要组成部分。再依靠图像处理软件进行特征提取、数据编码、图像分割等图像处理运算,来对图像中的缺陷进行检测。

2 影响自动质量检测系统检测精度的工艺技术研究

研究质量检测系统在检测漏印、缺版、飞墨、糊版、蹭脏、污点、飞虫、墨色过浅、墨色过浓、字符局部或全部漏印、套印不准、起皱折、机械损坏、刀丝和条纹等常见印刷缺陷时的检测精准度问题;对于彩色印刷检测系统,需研究检测颜色偏差密度值和LAB 值失真(色差)、颜色不均匀等,在镜头范围内的中间部分,影像非常清晰,但边缘部分的影像会产生虚影,而虚影部分的检测结果会直接影响到整个检测的准确性[5]。

3 影响反光材料(金、银、镭射、光棒卡纸)自动质量检测的工艺技术研究

部分印刷为追求金属质感或者绚丽缤纷的效果,生产过程中大量采用金、银、镭射卡纸、光棒卡纸,纸张表面带有太多的反射闪光元素,严重干扰了在线检测系统的图像采集过程,导致被检测目标及背景不稳定[6]。其表层工艺中,有烫金、压凸、压纹、丝印和模切等众多的工艺融合在一起,对质量控制手段更高,通过质量检测系统工艺研究和反复参数调整试验,使其缺陷能充分识别并剔除。

4 解决色差检测质量问题研究

众所周知,色差是印刷品质量控制及检验的难点和重点。色差检测一直是视觉检测领域的瓶颈之一,有些人眼能看出的颜色偏差用视觉检测设备难以检测,如何有效控制产品色差成为包装装潢印刷企业共同遇到的难题,需要研究机器视觉技术在线检测印刷品颜色质量的方法,搭建一套印刷品图像的实时采集系统,进行采集提取图像的颜色信息,研究颜色的分析的方法,得到印刷品上相应各色密度值与实时采集到的图像的RGB 值之间的关系[7]。

5 高精度VOC残留量检测技术研究

研究实验室空气质量对检测结果的影响,检测使用的标准物质管理方法。保证检测设备有效性的方法,设备相关载气监控方法。检测使用的专用器皿如何清洗干净,避免因器皿污染导致检测结果出现偏差。研究保证样品及检测过程对检测结果真实和有效的方法。

6 研究结论

试验内容主要是针对不同的印刷品特性,分别进行质量检验试验,最终使印刷产品符合国家标准要求,增强顾客满意度,同时提高公司的生产效率。

印刷品自动质量检测试验过程如下:试验产品:黄果树(长征红星照耀)条、小盒;产品特征:反光材料(镭射卡纸);产品尺寸:条盒374.5 mm ×295 mm,小盒245 mm×98 mm;产品克重:230 g/m2产品厚度:0.31 mm;生产工艺:印刷→烫金→镭射压印→压纹→压凸→模切。

因该产品工艺复杂,试验采用一般相机、镭射相机、凹凸相机相结合的方法同时检测镭射产品。

第一次试验时,先在自动质量检测系统上设置好标准样张,再进行采集相机和光源的设定,当设备机速达78 m/min时,开始计数进行检测试验,待设定的产品全部检测完毕,由专业的质检人员进行翻选,把检验合格和不良品分类,验证设备检验的准确性。经分析比对,第一次试验自己质量系统的检验准确率为82%,有部分色差和模切偏位没有被自动质量检测设备有效识别,无法达到产品出厂检验要求,测试结果见表1。

表1 第一次测试结果

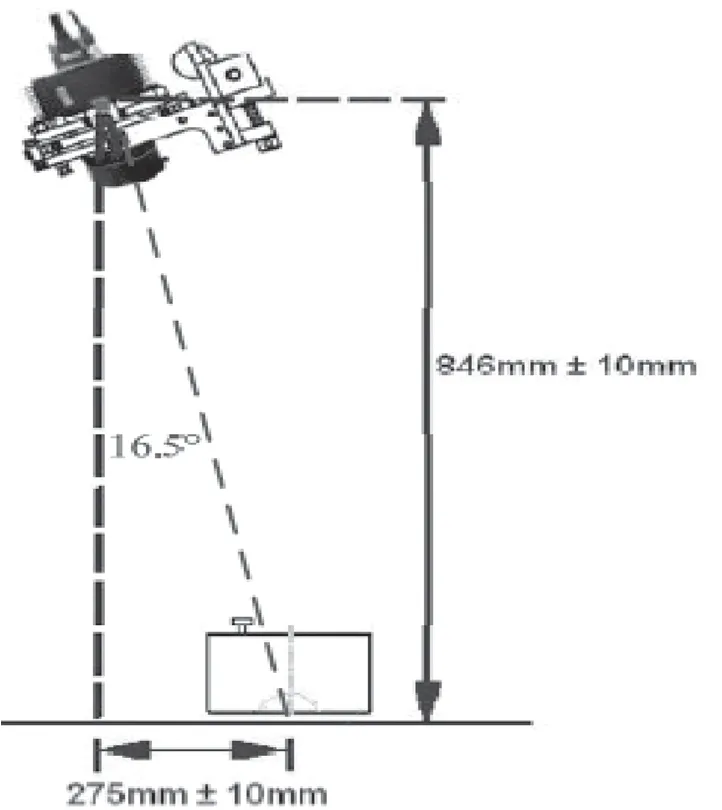

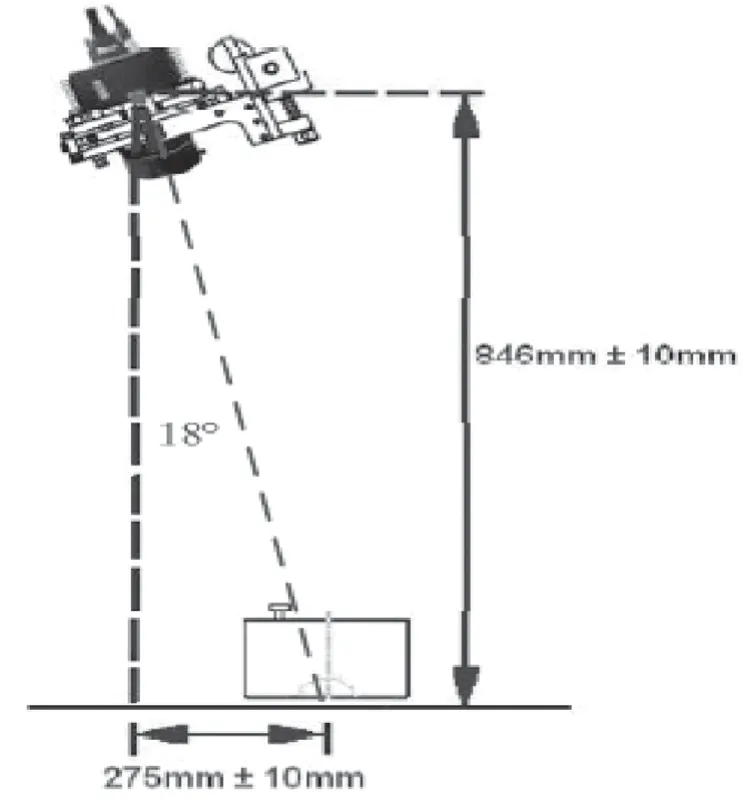

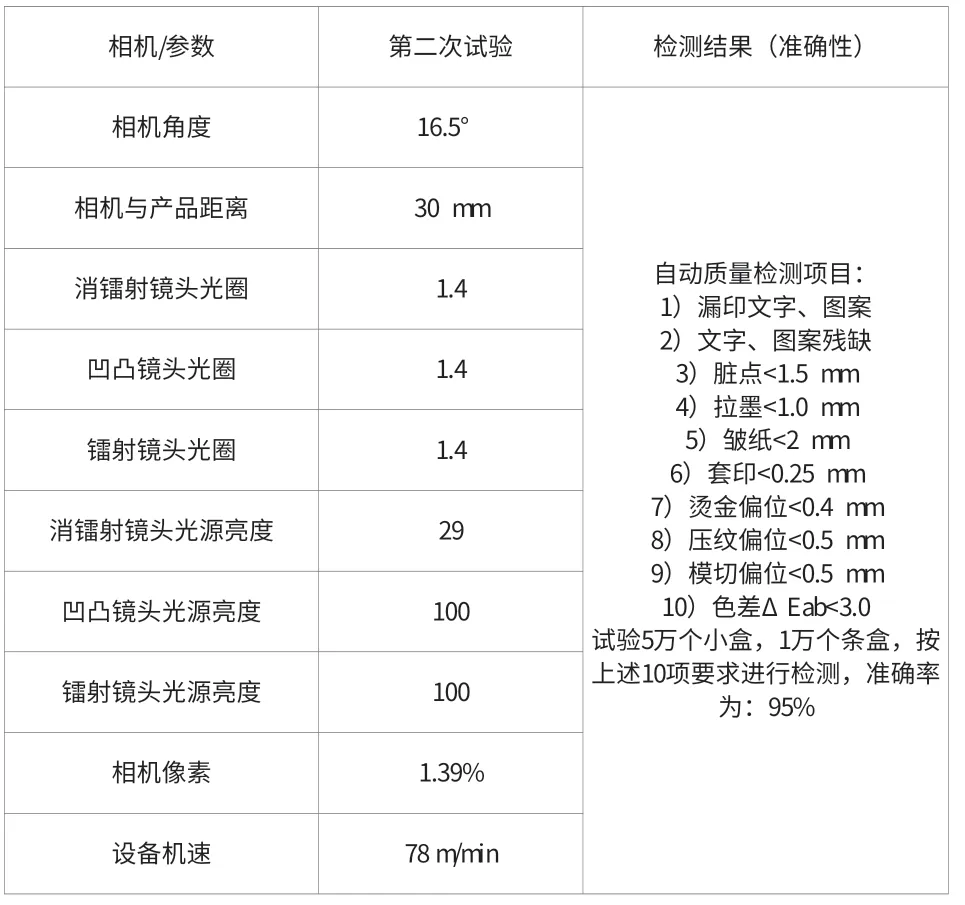

第二次试验,试验发现镭射相机(图1)在不同角度时,消除镭射效果差异非常大,第一次试验(图2)采用16.5°时,检验准确率较低,第二次试验(图3)调整相机角度为18°,同时调整相机像素和光圈刻度。

图1 镭射相机

图2 16.5°试验

图3 18°试验

第二次试验,特别针对模切偏位问题调整了检测方法。印刷品在批量模切时,受纸张变形或前规、拉规影响,会产生偏位现象,经试验,采用色彩存在检测方法最佳。因边缘黄色可以直接检测,此时自动质量检测系统点选到印刷→双张→新增区块→以边缘要检测的颜色上画上区块,再右键打开选单,选择色彩存在检测→进阶设定→在黄色上选取颜色RGB 值,刚开始试验时,设置的容许范围下限320,上限580,不能把超过偏差0.2 mm 的印品完全剔除,经过试验,最终确定下限400,上限550 时,达到自动质量检验理想状态。

因试验产品在印刷中受设备、油墨等多方面的影响,底红色出现明暗对比的色差,在自动质量检测时,通过设置上下限的方式可以把较严重的色差选出,但针对不同产品,客户的要求不一致,该产品客户要求色差偏差小,于是项目组进行试验,首先在质量系统里选择背景色,在工具箱中新增一个区块,在会有色差的背景色上画上5 mm×5 mm 区块,第一次试验调整色差标准的滑块至2.8%,检测的产品通过美国爱色丽色差仪检测,结果为ΔE<4.2,检测产品仍超过标准要求;第二次试验调整为3.5%,ΔE<3.3;需要第三次试验,于是把参数设置为3.7%,ΔE<2.9(ΔE 为色差)能够满足客户对色差的要求。此外,通过剔废面积、容许色彩、排除色彩等参数调整试验,最终确认方案,测试结果见表2。经过上述试验,镭射印刷品的检验准确率达到95%。

表2 第二次测试结果