车用碳纤维复合材料应用研究

2020-12-22王军照丁存光肖云健李发长于勇智

王军照 丁存光 肖云健 李发长 于勇智

(北京天宜上佳高新材料股份有限公司,北京 100000)

2018 年,我国汽车整体产销首次下滑,整体销量下降5.8%,但是新能源汽车的产销形势持续增长,同比增长61.7%,汽车行业产业结构正在逐渐调整,传统燃油汽车与新能源汽车协同发展。同时,汽车行业也面临巨大挑战:以内燃机为主要动力系统的传统燃油汽车百公里燃油耗要达到新的目标值——2020 年平均5.0 L/100 km;采用新型动力系统,完全或主要依靠新型能源驱动的新能源汽车,插电式混合动力、纯电动汽车、燃料电池车等,受电池重量的影响,面临续航里程的巨大挑战[2]。因此,汽车轻量化是未来重要发展趋势之一[3]。

汽车轻量化是指保证零部件的使用性能和行驶安全的前提下,采用结构设计轻量化,材料轻量化等手段,实现整车减重效果。在汽车材料轻量化领域,碳纤维复合材料(carbon fiber reinforced plastics, CFRP)具有巨大的发展潜力:具有更高的轻量化效果、高结构承载能力、抗冲击吸能以及模块化设计一体成型等[4]。根据蒋士成院士报告所述:CFRP 制品的发展将引领汽车行业的变革。1)改变汽车生产组织模式,传统金属汽车,是以OEM 为核心,几千个零部件供应商;新型模式将以CFRP 汽车模块化零部件供应商为核心,几十个零部件集中生产,供给各地分散的OEM。2)传统四大工艺(冲压、焊装、涂装、总装)被新四大工艺(成型、胶接、涂装、总装)取代。新型组织模式将具有:零部件少,集成度高;生产线总投资小;模具少,模具制造成本小。

1 车用CFRP性能优势

现有汽车产业主要以钢、铝合金、镁合金、工程塑料以及玻璃纤维增强复合材料(glass fiber reinforced plastics,GFRP)为主,其中高强钢在强度,塑性,抗冲击能力、回收能力以及低成本方面具有综合的优势,在相当一段时间,具有不可动摇的地位。铝合金、镁合金、工程塑料及玻璃纤维复合材料也呈现逐年增长趋势,但CFRP 在轻质高强、抗冲击性、减震隔音性能等方面具有显著的优势,在汽车轻量化领域具有巨大潜力[5]。

1.1 轻质高强性能

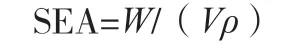

CFRP 是由碳纤维增强体和树脂基体组成,其力学性能受纤维级别、含量,编织方式以及树脂

性能等多方面因素的影响,表现存在差异性。CFRP 密度为1.4 g/cm3~2 g/cm3,约为高强钢1/4,铝合金的2/3,相比GFPR 较低或相当,从而具有比强度高、比模量高优异性能,如表1 和图1 所示。

1.2 产品安全性与舒适性

CFRP 具有良好的吸能效果。CFRP 具有高强度、高刚度的特点,决定了在承受相同程度的变形甚至断裂破坏时,CFRP 部件相比于其他材料部件从外界吸收更多的能量。CFRP 碰撞过程中的能量吸收率是钢和铝合金的4~5 倍。有研究表明:奔驰SLR Mclaren 跑车溃缩柱采用CFRP 材料,在承受正面撞击时,CFRP 材质产品通过破碎成无数细小碎片的方式吸收大量撞击能量,有效避免大尺寸CFRP 碎片可能对人体造成的致命性伤害,进一步提高乘坐安全性[6]。此外,在柱式撞击和侧面撞击中,即局部点作用时,也不会发生类似金属材质产品凹陷的现象,从而表现较高的碰撞安全性。在撞击过程中,CFRP 会经过基体损伤与开裂,纤维与基体脱黏,基体载荷传递,纤维断裂等一系列过程,其过程会发生多种方式进行吸收能量,从而提高了破损的安全性。 而同为复合材料的GFRP 部件,由于模量较低、耐疲劳性能较差等因素,导致吸能性能相较较低,安全性较低。

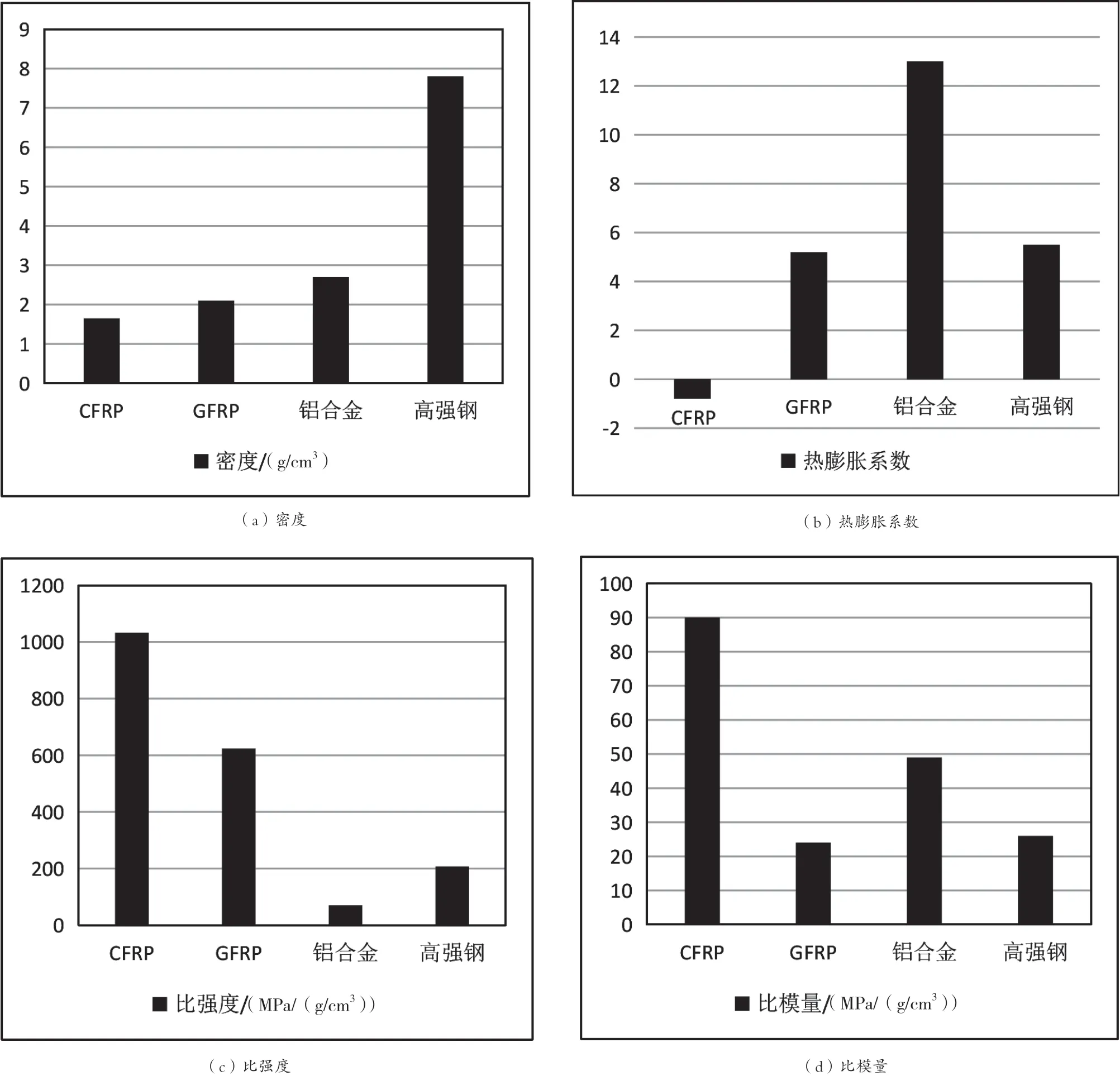

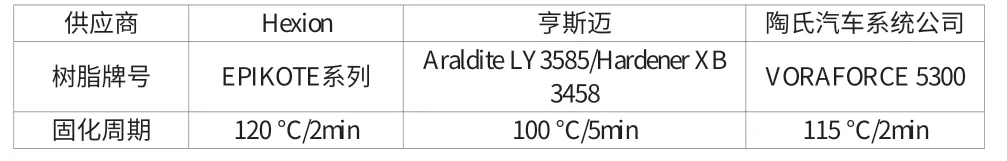

CFRP 具有良好的隔音降噪性能。汽车的噪声主要来源有4 个方面:车身结构噪声、轮胎噪声、发动机噪声和气动噪声。为了提升乘坐舒适性,从汽车部件的角度来讲:一方面要减少部件自身及部件间的振动,另一方面要实现对外噪声的有效隔离。减震性好,受力结构的自震频率除与形状有关外,还与结构材料的比模量平方根成正比,CFRP 具有较高的比模量,即CFRP 材料本身的自振频率也相对较高。CFRP中树脂高分子链的黏弹性与纤维/树脂界面的相互作用也表现出明显的阻尼效应,使材料更有效地吸收振动能量,振动迅速衰减,有较高的自震频率。有研究表明:对比相同尺寸、相同形状的铝合金梁和CFRP 梁的振动测试结果:前者需要9 s 停止振动,而后者只需2.5 s。同时碳纤维复合材料的界面有较大的吸收震动能量的能力,导致材料的震动阻尼较高。如图2 所示,比吸能SEA(Specific Energy Absorption):即单位质量吸收的能量,衡量结构抗撞击性能的重要指标[7]。

图1 各种材料性能图示

图2 各种材料比吸收能

W=Total Energy Absorption Area under Curve 撞击总体吸能kJ

V=Volume of Crushed Material 材料体积m3

ρ=Density 材料密度kg/m3

1.3 良好的抗疲劳性能和良好的耐腐蚀性

CFRP 制品具有良好的抗疲劳性能。疲劳破坏,即在疲劳载荷作用下的发生断裂,其本质是材料内部裂纹扩展的结果,而疲劳破坏就是裂纹不断扩展所产生的突然断裂。在CFRP 材料中的存在大量碳纤维与基体间的界面,可以有效地阻止疲劳裂纹的扩展。大多数金属材料的疲劳强度极限是其拉伸强度的30%~50%,而碳纤维复合材料则可以达到70%~80%。

CFRP 具有耐腐蚀性好,碳纤维复合材料基体树脂具有良好的耐化学腐蚀性能,不会像金属材料那样容易生锈。铝合金表面在使用过程中能够形成一层致密的氧化物薄膜,使其相比于高强钢和镁合金具有更强的耐腐蚀性。因此许多情况下,暴露在大气中的铝合金不需要进行表面处理,就可以使用,而高强钢和镁合金需要进行喷漆、电镀等表面防护。但是铝合金的耐电化学腐蚀能力较差,耐酸性不如钢。而CFRP具有优异的耐酸碱性、耐盐雾性等耐化学介质性能,能够在酸雨、雾霾等恶劣气候及大气污染条件下的服役环境。

1.4 可设计性和美观性

CFRP 具有各向异性,可根据产品的实际工况需求与产品受力情况,合理设计铺层方向与层数,实现各方向具有不同的力学性能,充分利用CFRP 的力学性能。此外,CFRP 可以成型各种复杂形状,实现部件集成化设计、一体化成型,减少车身零部件数量,减少装配工序,实现设计轻量化[8]。

利用先进的纺织工艺,将碳纤维编织成所需要的纤维纹路,铺贴在CFRP 产品表观层,形成具有空间美观的纤维纹路,如图3 所示。

图3 碳纤维编织纹路

2 CFEP部件成型工艺

在汽车工业中应用,CFRP 具有巨大潜力,其主要方向如下。①车身内、外饰部件,如扰流板、后视镜、格栅等[9]。②新能源汽车整体车身和部件,如侧围、翼子板等。③结构承载部件,如商用车车厢、传动轴、碳纤维车轮、防撞溃缩系能结构部件等。如蔚来ES6 后地板。由于车身部件的结构设计复杂以及美观性等要求,CFRP 成型工艺相对复杂多样。从适用于小批量、低成本生产的预浸料真空袋压工艺、真空导入VARI 工艺等,到快速规模化量产的快速RTM 工艺,模压工艺等。该文从生产规模进行划分各种成型工艺。

2.1 小批量、低成本工艺成型工艺

真空辅助成型工艺VARI(Vacuum Assisted Resin Infusion),是一种低成本成型工艺,它是真空状态下排除纤维增强体中的气体,利用树脂的流动、渗透,实现对纤维织物的浸渍,并在一定的温度条件下固化。RTM(Resin Transfer Molding)是将树脂注入闭合模具中浸润增强材料并固化成型的一种工艺。成型产品具有较好的表面质量,且纤维体积含量较高,成型过程挥发成分少,对环境污染小,可用于制造高质量,复杂形状的产品。真空袋压工艺OOA(Out Of Autoclave)是在预浸料制品上铺贴真空袋薄膜或柔性硅胶袋膜,并在与模具之间形成密闭空间,抽真空形成负压,置于热烘箱中加热固化。真空袋压工艺源于热压罐工艺,热压罐工艺是在真空袋压的基础上,利用热压罐内部的高温压缩气体产生压力对制品进行加热加压固化。热压罐工艺耗能高,运行成本高,但是具有产品重复性好,纤维体积含量高、孔隙率低,力学性能可靠等优点,在航空航天制造领域应用广泛。此外,针对一些结构复杂的零部件,采用多种工艺进行开发,例如在2019 年法国JEC 展会,恒瑞自主开发的汽车空气过滤盒,采用预浸料模压+吹气袋压+CF-SMC+热压罐工艺,充分利用各工艺的优缺点,满足强度和刚性要求,同时一体化制造,解决密封性和内腔体关键区域平整度的功能要求,如图4 所示。

2.2 快速规模化量产成型工艺

2.2.1 HP-RTM工艺

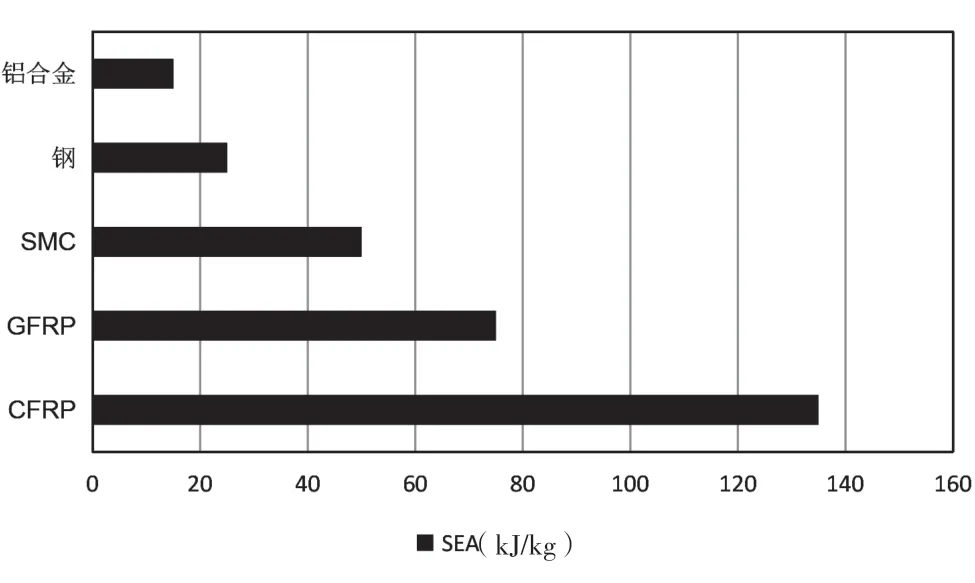

HP-RTM 衍生于RTM 工艺,是通过增大注射压力提升注射速度的方式,使树脂快速充满模腔,提高纤维树脂浸润度,降低孔隙率,从而获得优越的表面性能。是大型复杂结构一体化成型首选。该工艺注射压力高达10 bar~200 bar,工艺周期在5 min~10 min,HP-RTM 的循环时间不仅取决于树脂的反应速度,还取决于快速的织物切割、预成型、预成型件的嵌入、模具清洁和最终的操作。目前各家针对HP-RTM开发相应的快速固化树脂,见表2。

表2 快速固化树脂信息

此外,克劳斯玛菲在HP-RTM 的基础上,利用间隙浸渍和包覆成型工艺,开发了Surface-RTM。在同一模具中应用一薄层聚氨酯基体材料将间隙填满,直接脱模获得可制成A级表面的可喷涂的碳纤维外饰件,而不需要进行二次表面处理。

目前,国内HP-RTM 厂家有康得新、宁波华翔、海源机械等,此外恒瑞、华阳等也在积极引入相应设备,但是目前均无大批量生产和供货。

2.2.2 PCM成型工艺

PCM 成型是将预浸料预先放入模具,然后采用加热加压使其快速成型固化的工艺。PCM 成型制造的产品不仅尺寸精准、生产成本较低,更容易实现复杂构件的一次成型,生产周期相较热压罐工艺有大幅度缩短,生产效率显著提高。PCM 产品由于具有良好的纤维取向性,在强度和刚度性能方面也相对较高。现该成型工艺较为成熟,在B 柱加强板等结构应用成熟。

2.2.3 SMC成型工艺

SMC 是由树脂糊浸渍纤维或短切纤维毡,两面覆盖聚乙烯薄膜而制成的片状模压料。其成型效率高、产品的表面光洁好、外形尺寸稳定性好,且成型周期短、成本低,适合大批量生产,适合生产截面变化不大的薄壁制品。SMC 主要用于片状短切纤维复合材料的生产,由于纤维的非连续性,制品强度不高,且具有面内各向同性的特点,如图5 所示。

CF-SMC 面临难点是碳纤维直径尺寸较小,且存在静电作用,在树脂糊中浸润性和分散均匀性。国外Menzolit、三菱丽阳等已经成功开发CF-SMC 产品,并且有成熟应用案例,国内针对CF-SMC 材料尚在验证阶段,部分原材料供应商已经开发相应产品,待推广应用。如图5 所示:在2019 年法国JEC 展会,恒瑞展出CF-SMC 部件。

2.2.4 WCM工艺

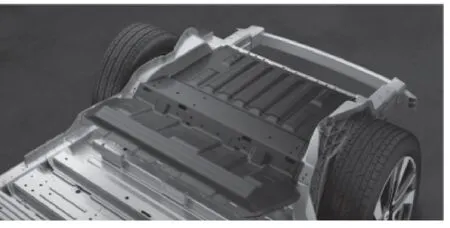

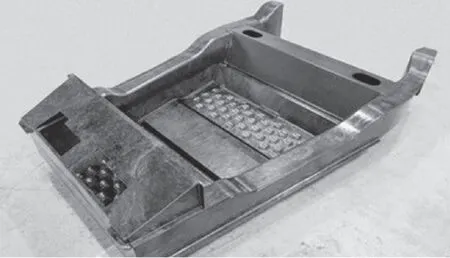

湿法模压工艺,前期裁切使用干的纤维布,先进行涂覆树脂再放入模具进行合模,抽真空、加压加热固化。其主要特点批量化生产节拍快,单件成本低,产品尺寸稳定性较好,纤维体积含量可达60%以上,孔隙率低,产品强度较好。缺点是不适合结构形状复杂的制品。如宝马的乘客舱组件或蔚来ES6 的后地板。

WCN 工艺在涂覆树脂过程中接触空气,因此不适用于聚氨酯型快速固化树脂,此外可与HP-RTM 工艺共用快速固化环氧树脂。如图6 所示,蔚来ES6 的后地板,采用湿法模压工艺,应用Hexion 树脂,提高抗扭强度。

图4 空气过滤盒

图5 CF-SMC 典型制品

图6 CFRP 后地板

图7 CFRP 热塑性复合材料汽车门基板

2.2.5 LFT工艺

LFT(Long Fiber reinforced Thermoplastics)长纤维增强热塑性复合材料,是以热塑性树脂为基体,以长纤维(10 mm~25 mm)为纤维增强的热塑性复合材料,具有质量轻,强度高,抗冲击性韧性强,耐腐蚀。其相较于热固性复合材料,最大特点在于可以重复回收利用,具有绿色环保的优点。目前,普遍采用长玻纤增强热塑性复合材料,主要应用于发动机周边零部件、仪表板骨架、后尾门等部位。碳纤维增强热塑性复合材料应用相对较少,2017 年日本新能源产业技术综合研发机构与名古屋大学国立复合材料研发中心成功研发首个碳纤维增强热塑性复合材料汽车底盘,此外通过热塑性CFRP 可焊接优势,利用超声波焊接,实现结构连接。如图7 所示,2018 年报道,长安福特与金发科技联手开发连续纤维增强热塑性复合材料汽车门基板,已成功量产应用New Focus C519 车型。

3 结论

CFRP 在汽车轻量化领域越来越受到人们的广泛关注,国内外各大主机厂也对新材料、新技术持有开发的态度,从CFRP 内外饰件的开发到主要承载的CFRP 结构件的开发,这充分体现各大主机厂对CFEP 的思考:不仅考虑轻量化,也充分利用CFRP 优异的性能。但是,CFRP 在汽车轻量化领域产品应用进程缓慢,其主要原因在于成本问题。需要原材料制造商、制品制造商和客户多方面共同努力,为CFRP 在汽车轻量化领域快速发展创造良好的环境。