低VOC 散发性长玻纤增强PP 复合材料

2020-12-21郑云磊吴玥侯洋陈永波周琴恩宋玉兴

郑云磊,吴玥,侯洋,陈永波,周琴恩,宋玉兴

(1.中广核俊尔新材料有限公司,浙江温州 325011; 2.一汽大众汽车有限公司,长春 130011)

伴随着汽车工业在我国的快速发展,塑料因给汽车带来轻量化、节能、美观等优势在汽车上的应用越来越广泛[1–2]。同时随着汽车在我国家庭的快速普及,人们对汽车的健康环保越来越重视,其中车内有机挥发物(VOC)因其对人体健康的危害已成为大家首要关注的问题。车内VOC 最大的来源是汽车内饰材料[3–5],随着国家对车内空气质量强制标准的出现,车用材料的VOC 含量过高问题将变得格外突出。长玻纤增强聚丙烯(PP/LGF)复合材料以其良好的综合性能,在汽车内外饰件及结构功能件方面应用广泛[6–7]。近年来,PP/LGF 复合材料越来越多地应用于汽车内饰件,对气味的要求越来越高,针对PP/LGF 复合材料的VOC 散发性研究显得尤为重要。

PP/LGF 复合材料的VOC 散发性主要由释放的VOC 含量决定的,VOC 主要由低分子量的烷烃同系物或同分异构体组成[8]。PP 分子量分布的宽窄在一定程度上影响了产品的VOC 值;而且在制备PP/LGF 复合材料的过程中,添加剂附带的小分子、PP 因高温加工降解产生的有机小分子都会使PP/LGF 复合材料的VOC 含量大量增加,从而影响PP/LGF 复合材料的散发性。笔者采用气相色谱–质谱联用(GC–MS)法通过测定材料的总挥发性有机挥发物(TVOC)含量来研究原材料和加工工艺对PP/LGF 复合材料的VOC 散发性的影响[9]。

1 实验部分

1.1 原材料

PP:EA5076 和HA5029,利安德巴塞尔工业公司;

PP:M60T,中国石化镇海炼化公司;

PP:3854,台塑工业(宁波)有限公司;

PP:YPJ3100H,中国石化扬子石油化工有限公司;

PP:K7100,中国石化燕山石化有限公司;

PP:HJ311MO,博禄塑料(上海)有限公司;

PP:BX3900,韩国SK 化学株式会社;

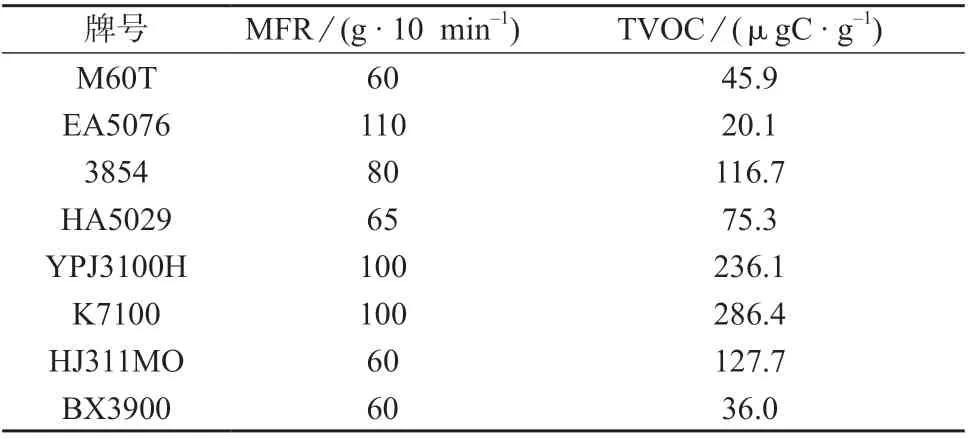

不同牌号的PP 的熔体流动速率(MFR)以及TVOC 含量列于表1。

表1 不同牌号PP 树脂的MFR 及TVOC 含量

LGF:EDR240–T838T,泰山玻璃纤维有限公司;

增容剂:FH118B,宁波能之光新材料科技股份有限公司;

抗氧剂1010:巴斯夫股份公司。

1.2 仪器与设备

双螺杆挤出机:STS 35 MC11 型,科倍隆(南京)机械有限公司;

浸渍模头:自制;

顶空气相色谱仪:7890A 型,安捷伦科技有限公司;

热风循环烘箱:FD115 型,德国宾得公司。

1.3 试样制备

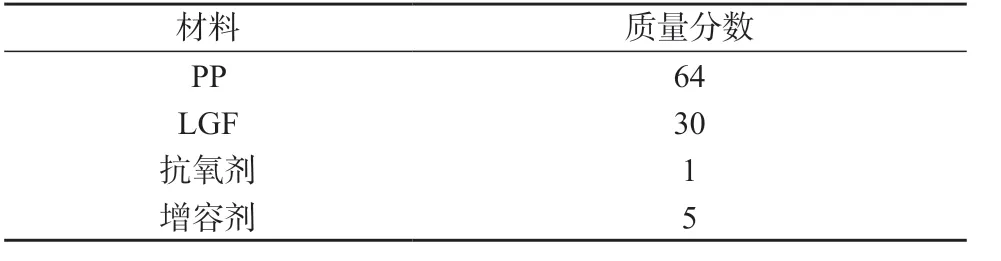

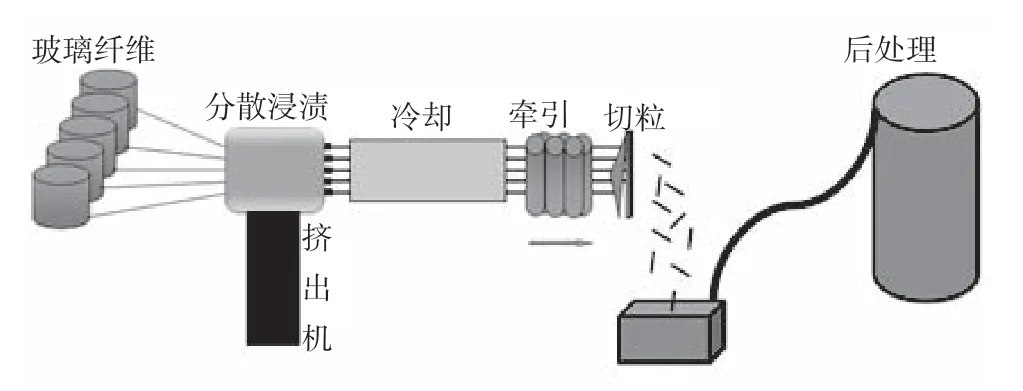

将PP、增容剂、抗氧剂等按照表2 的配方混合搅拌均匀后于主喂料口投料下料,经双螺杆挤出机进行熔融挤出,将LGF 通过玻纤架引入浸渍模头中,采用了不同的浸渍模头温度、浸渍时间进行浸渍包覆,经水冷、牵引、切粒得到PP/LGF 复合材料粒子。制得制品后在后处理过程中采用不同的热处理工艺。PP/LGF 复合材料具体工艺流程图如图1所示。

表2 PP/LGF 复合材料配方组成 %

图1 PP/LGF 具体的生产工艺流程图

1.4 测试与表征

TVOC 散发性测试:依据VDA277 标准,称取(2.0±0.002) g PP/LGF 复合材料粒子于2 mL 顶空瓶中,于120℃下干燥5 h,将顶空瓶放入自动进样器中进行测试;

拉伸强度按照GB/T 1040.2–2006 测试,拉伸速率5 mm/min;

简支梁缺口冲击强度按照GB/T 1043.1–2008测试,缺口深度为2 mm。

2 结果与讨论

2.1 不同牌号PP 对PP/LGF 复合材料散发性的影响

由于特殊的PP/LGF 复合材料熔融浸渍法生产工艺,在选用PP 原材料时通常会选择MFR 较高(MFR ≥50 g/10 min)的PP 作为基体树脂。PP因催化剂种类和含量不同、聚合工艺不同导致不同牌号的PP 的TVOC 含量有明显区别。通过测试不同牌号的PP 的TVOC 含量(见表1),可见不同牌号PP 的TVOC 含量存在明显差异,这是由于不同石化厂家生产PP 所采用的聚合方法和催化物种类存在差异[10],导致催化剂残留、PP 单体小分子及反应副产物的含量也截然不同。

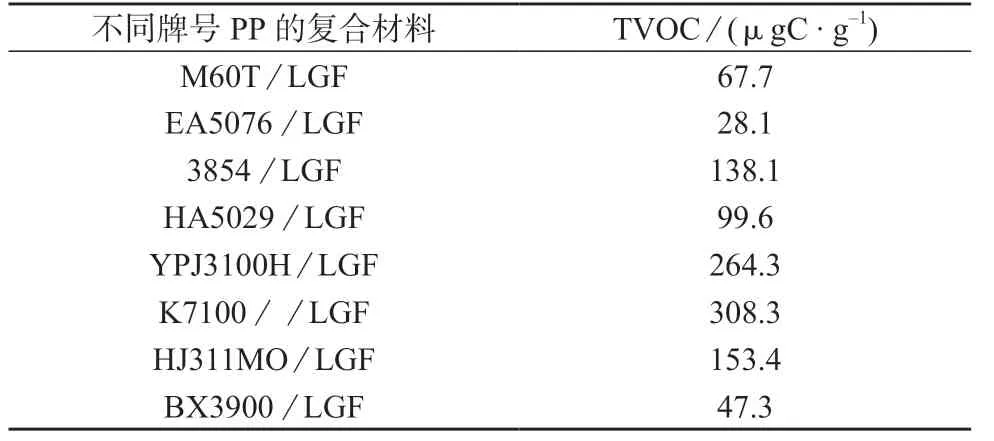

将上述PP 通过熔融浸渍法制备PP/LGF 复合材料并测试其TVOC 含量,表3 为不同PP 树脂制备PP/LGF 的TVOC 含量。可见当PP 基体树脂的TVOC 含量高时,PP/LGF 复合材料的TVOC含量只会更高。这是由于PP 熔体在浸渍模头中受热容易降解产生更多有机小分子挥发物[11–12],导致PP/LGF 复合材料散发性变差。

表3 不同PP 树脂制备PP/LGF 复合材料的TVOC 含量

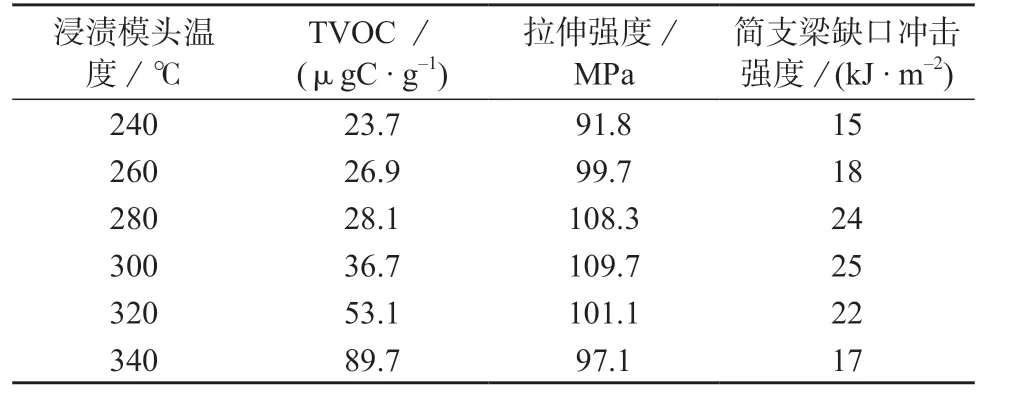

2.2 浸渍模头温度对PP/LGF 复合材料散发性的影响

浸渍模头在制备PP/LGF 复合材料中起到分散玻纤、提升PP 和玻纤浸渍效果的作用,为确保PP熔体能顺利在每根单丝玻纤周围充分浸渍需要适当提高浸渍模头温度,降低PP 熔体黏度,降低浸渍模头腔体内熔体压力,提升PP 和玻纤的浸渍效果。选用EA5076 作为PP 基体树脂制备的PP/LGF 复合材料,测试不同浸渍模头温度对PP/LGF 复合材料散发性的影响见表4。由表4 可以看出,随着浸渍模头温度上升,PP/LGF 复合材料的TVOC 含量逐渐增加,但若浸渍模头温度过低会导致PP/LGF复合材料性能下降,这是由于PP 熔体黏度高,模头内玻纤容易发生拉扯断裂从而影响复合材料的性能。高温下PP 降解促使更多的有机小分子挥发物产生[13],当浸渍模头温度超过300℃时,PP/LGF复合材料达到热分解温度,导致PP/LGF 复合材料的散发性明显变差。由此可见,在实际生产中,浸渍模头温度不能超过320℃。

表4 不同浸渍模头温度的PP/LGF 复合材料性能

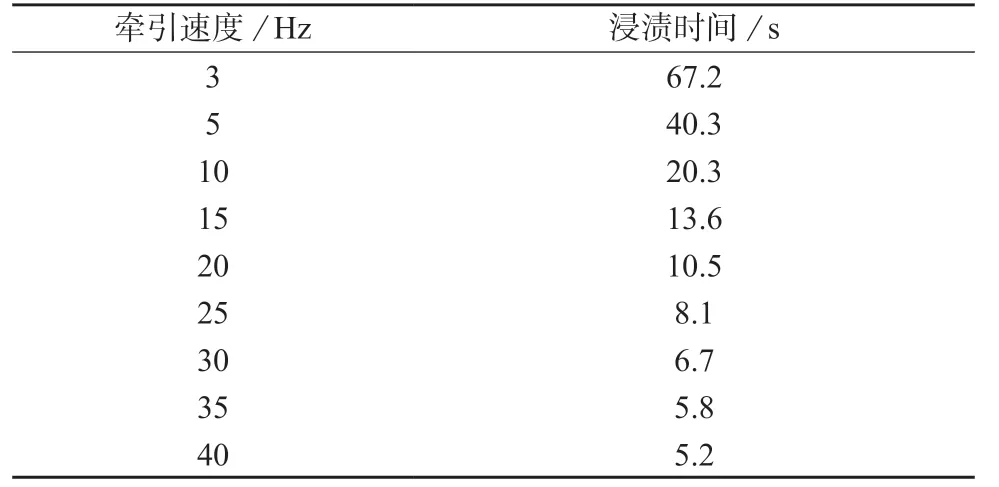

2.3 浸渍时间对PP/LGF 复合材料散发性的影响

PP 熔体在浸渍模头中停留时间的长短对PP/LGF 复合材料浸渍效果有明显影响,不同牵引速率对应的浸渍时间见表5。当浸渍时间短时PP 熔体在浸渍模头中与玻纤相互接触,分散浸渍时间不足,导致PP 树脂无法完全浸透玻纤,影响PP/LGF 复合材料的性能。当浸渍时间过长,导致基体树脂降解加速,PP/LGF 复合材料的力学性能下降,散发性变差。

表5 不同牵引速度对应的浸渍时间

表6 为不同浸渍时间制得的PP/LGF 复合材料性能。由表6 可以发现,当浸渍时间过长时因PP熔体在浸渍模头的腔体中停留时间过长,导致热降解反应程度加剧,大量的有机小分子挥发物产生,不仅产生大量TVOC 也因PP 聚合物分子链断裂导致材料性能下降。随着浸渍时间的缩短,PP 降解程度有所改善,TVOC 随之下降并趋于平缓,性能逐渐提高,但当浸渍时间继续缩短时,PP 熔体在浸渍模头中停留时间不足,导致无法与玻纤充分浸渍,PP/LGF 复合材料性能反而下降[14]。

表6 不同浸渍时间制得的PP/LGF 复合材料的性能

2.4 热处理工艺对PP/LGF 复合材料散发性影响

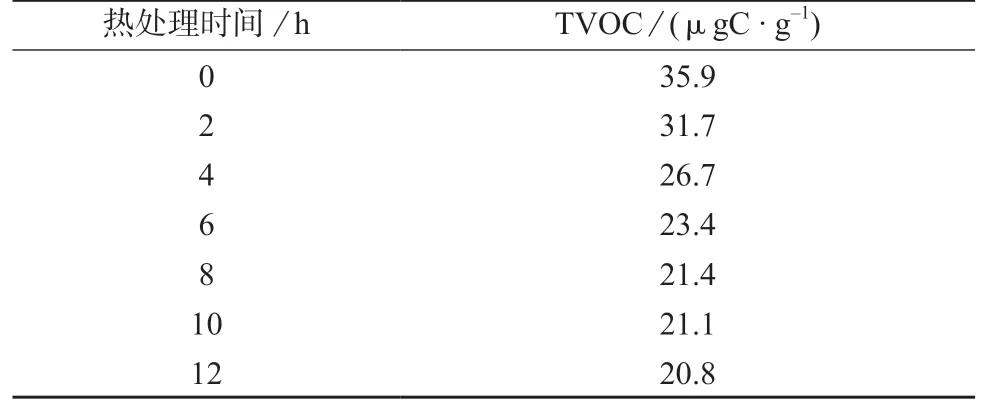

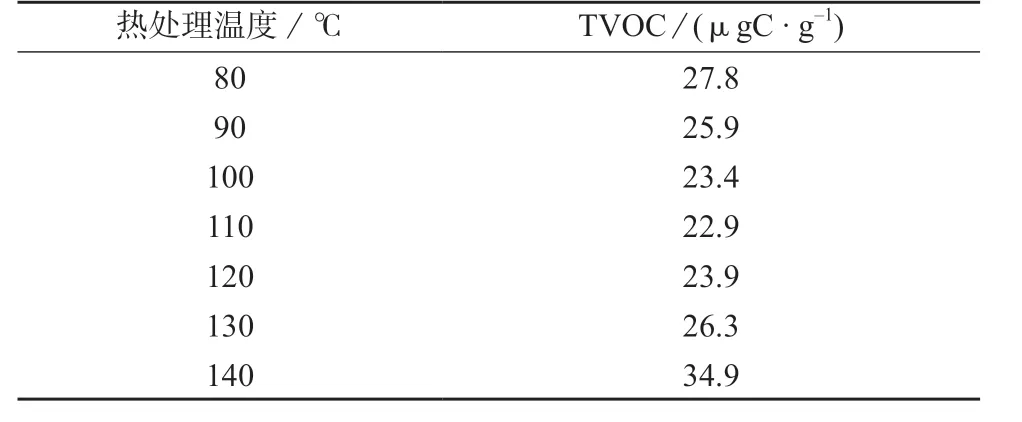

改性塑料加工的后处理工艺中,立式烘箱干燥是一步重要工序,主要是用于去除多余水分。近年来研究发现,在处理物料水分的同时,VOC 散发性也随之改善。表7 为不同热处理时间的PP/LGF复合材料的TVOC 含量(热处理温度100℃)。表8 为不同热处理温度的PP/LGF 复合材料的TVOC含量(热处理时间6 h)。

由表7、表8 可以发现,随着热处理温度的上升,PP/LGF 复合材料的TVOC 含量先下降后上升,当热处理温度增加时,热循环风在与外界空气进行交换时能顺利地将PP/LGF 粒子表面的有机小分子挥发物带出烘箱,当热处理温度进一步增加至120℃以上时,在带走有机小分子挥发物同时PP/LGF 复合材料因过度受热开始发生热氧降解反应,产生的有机小分子挥发物大于带走的,导致复合材料的TVOC 含量反而上升。在一定热处理温度下,随着时间的增加PP/LGF 复合材料的TVOC 含量逐渐下降并趋于平缓。

表7 不同热处理时间的PP/LGF 复合材料的 TVOC 含量

表8 不同热处理温度的PP/LGF 复合材料TVOC 含量

3 结论

(1)不同PP 原材料因自身VOC 散发性不同会对最终PP/LGF复合材料的VOC散发性产生影响,在制备低VOC 散发性PP/LGF 复合材料时应选择合适的PP 原材料。

(2)选择合适的浸渍温度和浸渍时间可以在保证PP/LGF 复合材料性能的同时,降低PP/LGF复合材料的VOC 散发性。

(3)热处理工艺作为后处理工艺的一种,在去除PP/LGF 复合材料多余水分的同时,选择合适的工艺参数可以有效降低PP/LGF 复合材料的VOC 散发性。