钢-竹胶板螺栓连接的抗剪性能试验研究

2020-12-21周宇,郑维,李玥

周 宇, 郑 维, 李 玥

(南京林业大学材料科学与工程学院,江苏 南京 210037)

我国竹材资源丰富,相关的工程竹产品已经广泛应用于不同的工程领域。作为一项新型的结构体系,现代竹结构近年来已成为土木工程领域的一个新突破。现代竹结构构件主要来自工厂预制,这有助于更高效、快捷地完成现场施工安装,同时还具有低碳环保、绿色舒适的优点。

竹材胶合板(简称“竹胶板”)是一种重要的工程竹产品,主要通过浸渍酚醛树脂的长、短竹帘交错组坯热压而成[1-2],曾大量用作建筑模板和车厢底板。竹胶板具有强度高、平面内各向同性的特点[3],也是一种性能优异的结构板材。早在2003年,González-Beltrán[4]就提出采用竹胶板作为轻木剪力墙的覆面材料,并通过一系列试验验证了其可行性。Correal等[5-6]对以南美guadua竹胶板覆面的轻型剪力墙进行抗侧力试验,结果发现墙体主要以钉子拔出破坏为主,而竹胶板几乎没有发生任何破坏。我国的学者们近年来也围绕竹胶板的利用开展了一系列研究[7-13],促进了竹材与木、钢、混凝土的组合利用。

相比于木基结构板,竹胶板的强度更高,其与钢材的组合利用更能发挥这项优点,而钢-竹组合结构在现阶段的研究和应用均较少。考虑到竹胶板硬度较高的特点,采用螺栓来实现竹胶板与钢材的连接是一种较为有效、可行的手段。本文通过钢-竹胶板螺栓连接的单调加载试验,分析其刚度、强度、延性等力学性能,探究不同构造参数对其抗剪性能的影响,以期为竹-钢组合结构的研究和应用提供理论基础和技术支撑。

1 试验设计

1.1 试件设计与制作

本次试验设计了6组钢-竹胶板螺栓连接试件,考虑了竹胶板厚度和板端距两项参数变化,每组均包含6个重复试件,见表1。试验选用的竹胶板包含9.5 mm、12.5 mm和15.5 mm三种厚度,截取的平面尺寸为150 mm×300 mm,含水率约为10%,密度约为0.85 g/cm3,由浙江梦丽宏竹木有限公司提供;所用钢材为矩形304不锈钢钢管,截面尺寸为40 mm×60 mm,壁厚4 mm;螺栓采用SUS304不锈钢六角螺栓,螺栓直径为6 mm。相比于钢材,竹胶板的材质偏弱,更易出现销槽承压破坏,为此本试验考虑了30 mm和50 mm两种板端距,以评估板端距变化对钢-竹胶板螺栓连接破坏模式的影响。各组试件的构造如图1所示。

表1 单调加载试验的构造参数

图1 试件构造示意图

1.2 试验装置和加载方式

本次试验在荷载量程为30 kN的深圳三思万能力学试验机上进行,荷载和位移数据同步采集,采集频率为50 Hz。试件的竹胶板部分由试验机上夹头夹紧,上夹头内侧布满卡齿,能紧紧夹住竹胶板而不滑动。试件的钢管部分通过2根钢条和4根直径16 mm的螺栓固定在预制的试验平台上,如图2所示。本次试验为单调加载,加载速度主要参照ASTM D1761-12[14]试验标准,以5 mm/min的速度匀速加载,直至试件的承载力下降至极限荷载的50%或发生明显破坏时停止。

图2 加载示意图

2 试验结果及分析

2.1 破坏模式

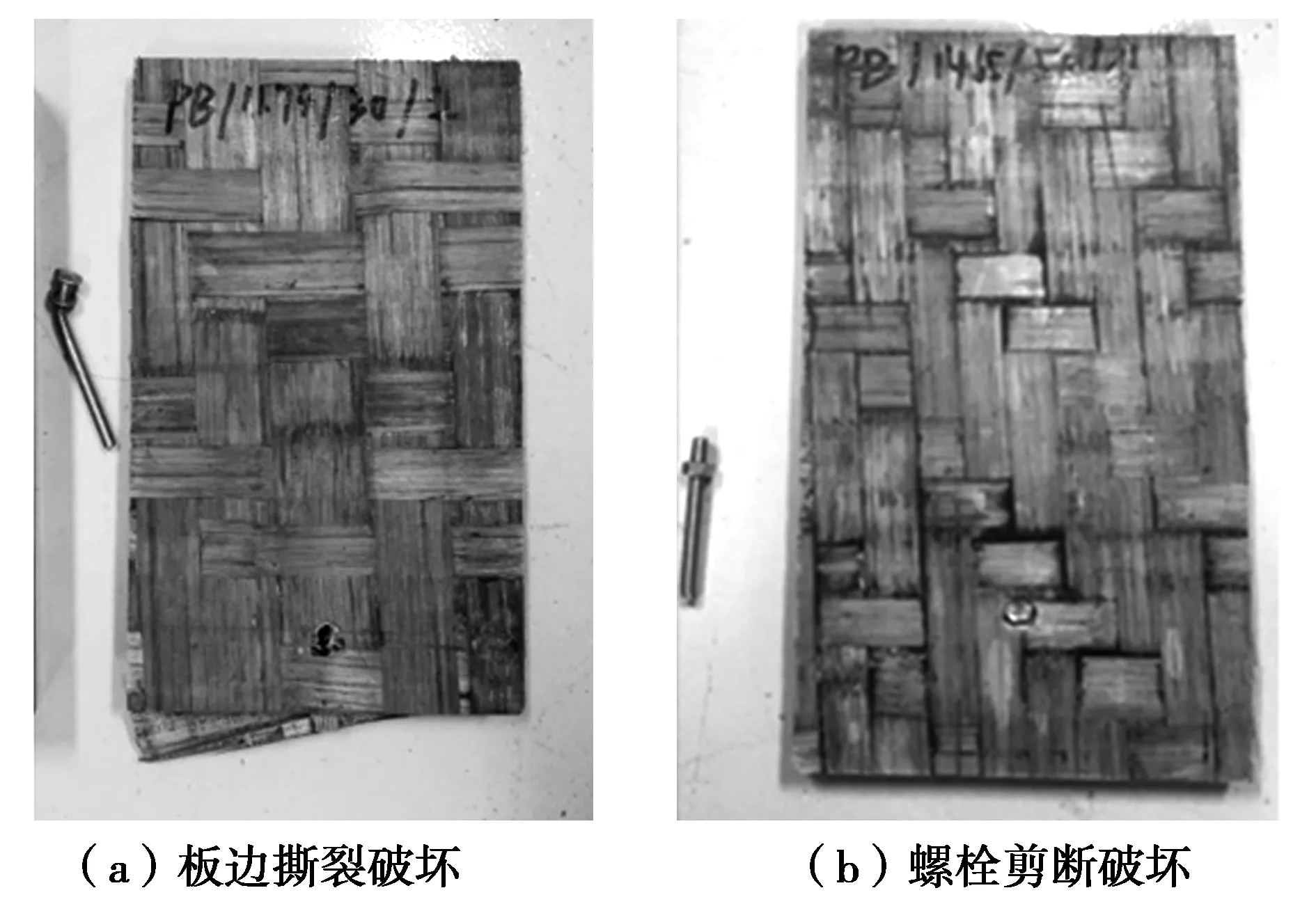

本次试验中的钢-竹胶板螺栓连接试件主要表现为板边撕裂和螺栓剪断两种破坏模式,如图3所示。在竹胶板与钢管的相对变形过程中,竹胶板受螺杆挤压,螺杆出现弯曲变形。对于板端距为30 mm且板厚较小(9.5 mm、12.5 mm)的试件,板端所承受的挤压极易超出极限而发生撕裂破坏(图3(a))。随着板端距(30→50 mm)和板厚(9.5→15.5 mm)的增大,板边撕裂破坏得到极大改善,但试件中的螺栓却因弯曲变形过大而出现断裂现象(图3(b)),各组试件的破坏模式统计见表2。总的来看,板边撕裂破坏在每组试件中均存在,无法完全避免,但增大竹胶板厚度(15.5 mm)是改善这种破坏模式较为有效的办法。板边撕裂破坏还与竹胶板内部竹帘间固有的缝隙和缺陷有关,若能在竹胶板加工过程中选用较薄的竹帘并提升竹帘间的密实程度,则能有效改善这种板边撕裂破坏。

图3 钢-竹胶板螺栓连接的破坏形式

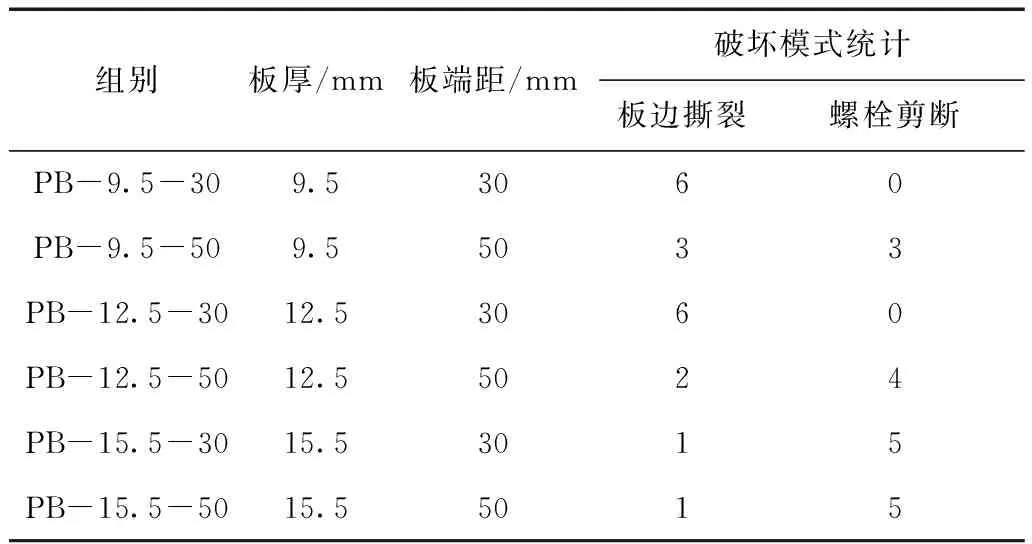

表2 各组试件的破坏模式统计

2.2 荷载-位移曲线

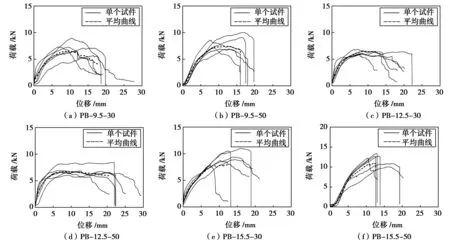

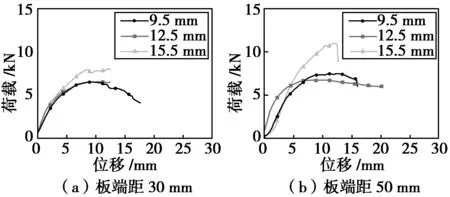

各组试件在单调荷载作用下的荷载-位移曲线如图4所示,其中粗虚线表示平均曲线。从图中可以看出,钢-竹胶板螺栓连接的荷载-位移关系可分为三个阶段:第一阶段为弹性阶段,荷载与位移几乎呈线性变化;第二阶段为塑性强化阶段,直至极限承载力,该阶段的非线性特征与螺栓的弯曲及竹胶板的挤压有关;第三阶段为下降阶段,直至破坏。由于板边撕裂破坏和螺栓断裂具有明显的脆性破坏特征,因此在荷载-位移曲线的末端往往表现为承载力的急剧下降。

基于荷载-位移平均曲线,可得到各组试件的弹性刚度K、极限承载力Pmax及其对应位移ΔPmax、屈服位移Δy、破坏位移Δf和延性系数D等性能指标。其中,Pmax及ΔPmax取自荷载-位移平均曲线的峰值点;K是参照ASTM D1767-12标准取荷载-位移平均曲线10%Pmax和40%Pmax两点的割线斜率;Δy参照美国NDS标准[15]的5%直径平移法计算得到;Δf取荷载下降至80%Pmax时所对应的位移;考虑到钢-竹胶板螺栓连接试件的脆性破坏特征,本文中的延性系数D取峰值点位移ΔPmax与屈服位移Δy的比值。各组试件的力学性能指标见表3。

图4 试件的荷载-位移曲线

表3 各组试件的性能指标

2.3 不同因素对力学性能的影响

2.3.1 竹胶板厚度的影响

为分析竹胶板厚度对钢-竹胶板螺栓连接力学性能的影响,将相同板端距下不同竹胶板厚度(9.5 mm、12.5 mm和15.5 mm)试件的荷载-位移平均曲线进行对比。从图4可以看出,当板端距为30 mm时,不同竹胶板厚度试件的荷载-位移平均曲线的弹性上升阶段较为接近,表3中的三者弹性刚度值也相差不大;当板端距为50 mm时,各组试件荷载-位移平均曲线的弹性上升阶段存在一定差异,这可能与竹胶板材料中的孔隙和缺陷有关,使得试验曲线存在一定的离散性。

竹胶板厚度变化对钢-竹胶板螺栓连接的极限承载力有一定影响,如图5所示。从图5可以看出,板厚15.5 mm试件的峰值点(对应于极限承载力)明显高于相同板端距下9.5 mm和12.5 mm板厚的试件。从表3可以看出,当板端距为30 mm时,板厚15.5 mm试件PB-15.5-30的极限承载力比板厚9.5 mm试件PB-9.5-30高出43%,比板厚12.5 mm试件PB-12.5-30高出30.6%;当板端距为50 mm时,板厚15.5 mm试件PB-15.5-50的极限承载力分别比试件PB-9.5-50和PB-12.5-50高出73.2%和48.8%。这种极限承载力的高低差异与破坏模式有关,板厚9.5 mm和12.5 mm的试件更易发生板边撕裂破坏,而板厚15.5 mm的试件则更倾向于螺栓弯曲直至断裂破坏;相比较而言,后者的材料性能得到了充分发挥,相应的极限承载力会更高。在延性系数方面,在相同板端距的情况下,不同竹胶板厚度试件的延性系数相差不大,表明竹胶板厚度的变化对其影响较小。

图5 竹胶板厚度的影响

2.3.2 板端距的影响

为分析板端距对钢-竹胶板螺栓连接力学性能的影响,将相同板厚、不同板端距情况下的荷载-位移平均曲线进行对比,如图6所示。从图6(a)可以看出,板厚为9.5 mm时,50 mm板端距试件PB-9.5-50和30 mm板端距试件PB-9.5-30的荷载-位移平均曲线整体非常接近,弹性刚度、极限承载力和延性系数相差均较小。当板厚达到12.5 mm和15.5 mm时,板端距的变化对极限承载力有明显影响,即增大板端距会提升钢-竹胶板螺栓连接的极限承载力,其中试件PB-9.5-50的极限承载力比PB-9.5-30高6.6%,试件PB-12.5-50的极限承载力比PB-12.5-30高13.3%,试件PB-15.5-50的极限承载力比PB-15.5-30高29.1%,这是因为板端距的增大能有效降低板边撕裂破坏的可能性,从而提升试件的极限承载力。相比于30 mm板端距情况,50 mm板端距能带来更高的峰值点位移(ΔPmax),其中试件PB-9.5-50的ΔPmax比试件PB-9.5-30高56.5%,试件PB-15.5-50比PB-15.5-30高8.7%,由此可见增大板端距对钢-竹胶板螺栓连接的变形能力有提升效果。从表3还可以看出,板端距的变化对钢-竹胶板螺栓连接弹性刚度和延性系数的影响并无一致性规律。

图6 板端距的影响

3 结论

本文对6组钢-竹胶板螺栓连接节点进行了单调加载试验研究,分析其荷载-位移关系,并基于破坏模式、弹性刚度、极限承载力和延性等性能指标探究了竹胶板厚度和板端距变化的影响,得到的主要结论如下:

(1)钢-竹胶板螺栓连接主要表现为板边撕裂和螺栓断裂两种破坏模式。增大板端距和提升竹胶板的致密性能改善板边撕裂破坏,但增大竹胶板厚度是一种更为有效的办法。

(2)增大竹胶板厚度有助于提升钢-竹胶板螺栓连接的弹性刚度和极限承载力,但对延性系数的影响较小,15.5 mm厚的竹胶板更适用于钢-竹胶板螺栓连接。

(3)当竹胶板厚度较薄时,增大板端距对弹性刚度、极限承载力和延性系数的影响较小;当板厚达到12.5 mm和15.5 mm时,较大的板端距能有效减少板边撕裂破坏的可能性,从而提升钢-竹胶板螺栓连接的极限承载力,因此建议钢-竹胶板螺栓连接的板端距不宜小于50 mm。

(4)采用螺栓连接竹胶板和钢材,不仅能高效利用竹胶板优异的销槽承压性能,还能充分发挥螺栓的抗弯性能,在钢-竹组合结构中有着较好的应用前景。