无机和有机絮凝剂复配对铁尾矿沉降特性研究

2020-12-21王勇海吴天骄赵笑益

梁 效 王勇海,3 吴天骄 赵笑益

(1.西安西北有色地质研究院有限公司,陕西西安710054;2.陕西省矿产资源综合利用工程技术研究中心,陕西西安710054;3.中南大学资源加工与生物工程学院,湖南长沙410083)

我国铁矿石大多是贫、细矿,在分选的过程中多通过细磨提高铁矿物与脉石的解离度,从而提高其分选指标。但这也造成了选矿后尾矿粒度细、沉降难度大、尾矿水浊度高等问题[1-3]。如果尾矿水回用,会恶化浮选过程;尾矿水直接排放,又会对周边水体造成污染。因此,尾矿絮凝沉降对提高尾矿水水质、加强尾矿水的回用至关重要。目前,对尾矿絮凝沉降的研究和应用广泛,多数尾矿通过添加高分子絮凝剂即可加速沉降、净化回水[4-7]。但由于矿山生产技术提高、尾矿性质变差等原因,常规絮凝剂对尾矿的沉降效果可能无法满足实际生产的需要。近年来,研发新型絮凝剂及采用絮凝剂复配来提高尾矿的絮凝沉降效果成为研究的新方向[8-10]。如TLT8626[11]、FS3802[12]、BSF8140[1]、N1500[13]、AL9020[14]等新型高分子絮凝剂在铝土矿、金矿、铁矿尾矿及煤泥水沉降中表现出较好的性能,聚合氯化铝+聚丙烯酰胺[15]、水合硫酸亚铁+聚丙烯酰胺[16]、氯化镁+AL9020[17]、TLT8626+AS3318[11]等絮凝剂复配能够提高含泥量高的尾矿的沉降效果,这些新型絮凝剂及絮凝剂复配的研究与应用对选厂尾矿沉降及与之相关的技术改进起着重要的作用。

陕西某铁矿选矿厂处理量为30万t/a,尾矿沉降速度慢、尾水浊度高、质量差,一直未回用。为了提高尾矿的沉降效果,促进尾水回用,通过单独使用聚合氯化铝、明矾、氯化铁无机絮凝剂和阳离子50#、阴离子聚丙烯酰胺、新型AL9020有机高分子絮凝剂以及采用絮凝剂复配的方式对尾矿进行沉降试验研究,分析了无机和有机絮凝剂复配对尾矿沉降的作用机理,为选厂尾矿快速沉降,提高尾水质量,加强尾水回用提供依据。

1 试验原料及方法

1.1 试验原料

试验用铁尾矿采自陕西某铁矿选矿厂,测得矿浆质量浓度为16.4%,pH为7.04。使用激光粒度分析仪对尾矿进行粒度分析,结果见表1。由表1结果可知,尾矿样粒度很细,-75 μm粒级产率为79.37%,-10 μm粒级产率为33.35%,因此,在自然状态下尾矿沉降困难,尾矿水质量较差,需要进行絮凝沉降以提高尾矿的沉降效率。

1.2 试验药剂

试验药剂主要为3种常规的无机絮凝剂:聚合氯化铝(PAC)、明矾和氯化铁(FeCl3);3种有机絮凝剂:阳离子50#絮凝剂(Y-50#)、分子量为1 200万的阴离子聚丙烯酰胺(APAM-1200)和新型AL9020絮凝剂。各絮凝剂来源及纯度见表2。

试验过程中使用絮凝剂时,将无机絮凝剂配制成浓度为3%的溶液,有机絮凝剂配制成浓度为1‰的溶液。

1.3 试验方法

将絮凝剂配制成溶液,每次量取等量的尾矿浆置入1 L量筒中,用注射器加入絮凝剂。量筒加盖并上下翻转10次,使絮凝剂与矿物颗粒充分作用。静置后开始计时,并记录澄清层的下降距离,按公式(1)计算沉降速度。20 min时测定澄清层的浊度,最后以尾矿的沉降速度和澄清层的浊度来评价沉降效果。沉降速度计算公式:

式中:v为沉降速度,m/d;H为临界点澄清层高度,米;t为到达临界点的澄清时间,h。

2 结果与讨论

2.1 自然沉降和絮凝剂种类试验

对尾矿进行自然沉降,并使用3种无机絮凝剂和3种有机絮凝剂分别对尾矿进行絮凝沉降试验。无机絮凝剂加入量为300 g/m3;有机絮凝剂加入量为15 g/m3。自然沉降及不同絮凝剂对尾矿的沉降曲线见图1,沉降速度和澄清层浊度结果见表3。

从图1和表3结果可以看出,尾矿自然沉降速度慢,需要进行絮凝加快沉降速度。使用有机絮凝剂时,尾矿的絮凝沉降速度远大于使用无机絮凝剂时,在有机絮凝剂中,使用APAM-1200和AL9020尾矿絮凝沉降速度快,而使用Y-50#絮凝剂时尾矿沉降速度相对较慢;在无机絮凝剂中,使用FeCl3时尾矿絮凝沉降速度优于使用PAC和明矾絮凝沉降的尾矿。

从试验现象及浊度结果来看,尾矿自然沉降澄清层浑浊,浊度最大。使用有机絮凝剂絮凝沉降时澄清层较浑浊,其中Y-50#澄清层的浊度最大,APAM-1200和AL9020澄清层浊度相差不大。使用无机絮凝剂絮凝时澄清层透明,浊度均很小。无机絮凝剂絮凝后尾矿颗粒形成的絮团小且松散,堆积体积大,而有机絮凝剂絮凝后形成的絮团大,很快沉降,堆积后的体积小。

综合来看,AL9020对尾矿的絮凝沉降速度最大,但澄清层较浑浊;3种无机絮凝剂絮凝沉降速度较有机絮凝剂慢很多,但澄清层透亮,因此,无机和有机絮凝剂配合使用效果可能会更好。3种无机絮凝剂中FeCl3对尾矿的沉降效果最好,因此选择FeCl3与新型AL9020有机絮凝剂复配对尾矿进行沉降试验研究。

2.2 FeCl3和AL9020复配絮凝沉降试验

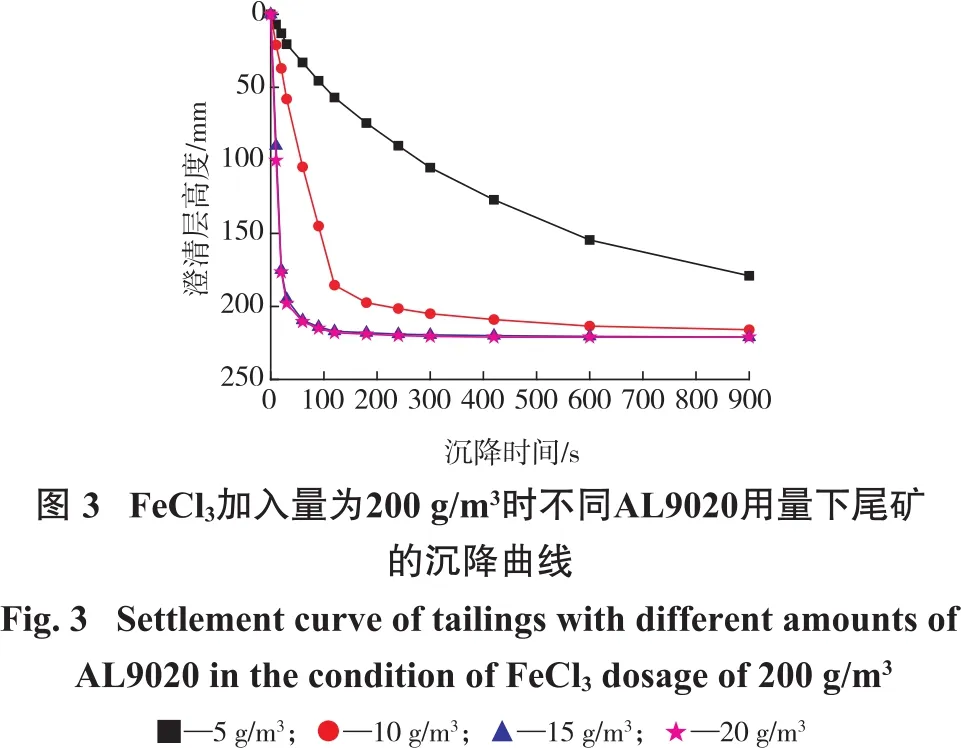

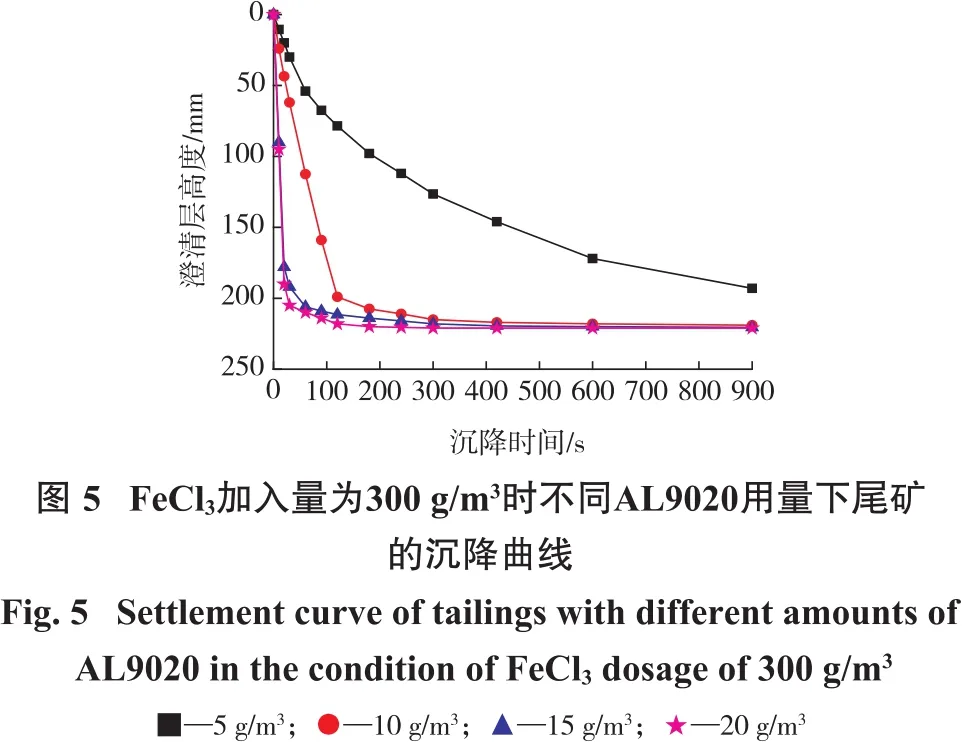

FeCl3的用量选择分别为 150、200、250、300 g/m3,并以FeCl3每次的用量为定量,分别加入5、10、15、20 g/m3的AL9020。两种絮凝剂配合使用时尾矿的沉降曲线见图2~图5,沉降速度和澄清层浊度结果见表4。

从图2~图5以及表4的结果可知,随着FeCl3和AL9020用量的增大,尾矿的絮凝沉降速度均有增大的趋势。但沉降速度增大的主要原因是AL9020用量的增大,当AL9020用量从5 g/m3增大到15 g/m3时,尾矿的沉降速度呈线性增大;当AL9020用量≥15 g/m3时,尾矿的沉降速度增幅不明显。加入FeCl3后,澄清层浊度均很低,在21~27NTU之间。FeCl3和AL9020配合使用时,既提高了尾矿的沉降速度,又降低了澄清层浊度,发挥了两者各自的优势。

试验中发现FeCl3用量为300 g/m3,AL9020用量≥15 g/m3时,产生大量棉状絮团,导致尾矿沉降后体积蓬松,需要很长时间才能自然压实。综合考虑药剂成本,选择FeCl3和AL9020的用量分别为200 g/m3和15 g/m3比较适宜,此时尾矿的沉降速度为301.68 m/d,澄清层浊度为23NTU,沉降效率较两者单独使用时大幅提高。

2.3 无机和有机絮凝剂复配絮凝沉降机理分析

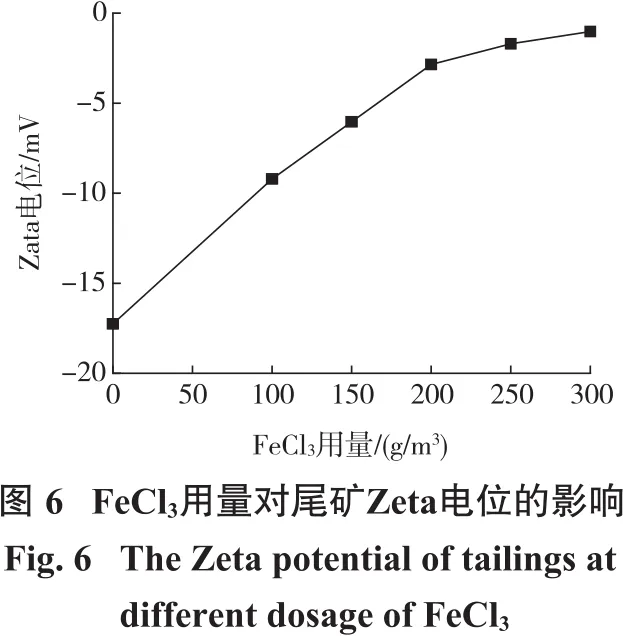

尾矿浆中的粗颗粒沉降后,微细颗粒在水中呈悬浮状态,很难沉降。测得尾矿自然状态下的Zeta电位为-18.26 mV,说明尾矿中颗粒表面带有负电荷。不同FeCl3用量下矿浆的Zeta电位变化情况见图6。

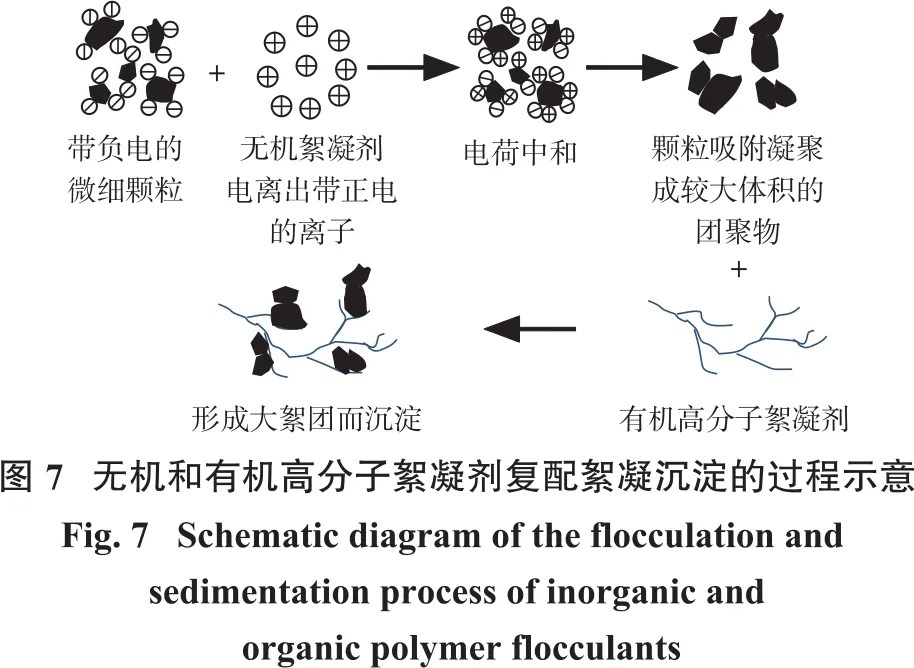

由图6可以看出,随着FeCl3用量的增大,尾矿的Zeta电位逐渐增大,并趋近于0。这说明添加无机絮凝剂可以降低尾矿颗粒表面的负电荷,从而减弱颗粒间的静电斥力,增加范德华引力,提高颗粒之间相互碰撞的几率,进而促进微细颗粒凝聚成较大的颗粒而沉淀。有机高分子絮凝剂分子量大、分子结构链长,能够通过架桥作用使凝聚的颗粒迅速聚连成较大的絮团而沉淀下来。无机絮凝剂和有机高分子絮凝剂之间的协同效应过程见图7。

如图7所示,将无机絮凝剂和有机高分子絮凝剂配合使用,先利用无机絮凝剂中和电荷,使微细颗粒凝聚成较大的颗粒,再通过有机高分子絮凝剂的桥联作用使颗粒快速形成体积大的絮凝物,能够加快细颗粒的沉降速度,最终提高尾矿的沉降效果。

3 结 论

(1)铁尾矿粒度细,小于74 μm的含量近80%。尾矿自然沉降速度慢,为6.60 m/d,且澄清层浑浊,浊度为237NTU,需要加入絮凝剂加速沉降。

(2)有机高分子絮凝剂能够显著提高铁尾矿的沉降速度,且AL9020对尾矿的絮凝沉降效果优于Y-50#和APAM-1200。无机絮凝剂对降低澄清层浊度作用明显,但在提高尾矿的絮凝沉降速度方面不如有机絮凝剂,3种无机絮凝剂的沉降效果为:FeCl3>PAC>明矾。

(3)无机和有机絮凝剂配合使用,一方面通过无机絮凝剂消除尾矿颗粒间的静电斥力,另一方面通过有机高分子絮凝剂的桥连作用使得颗粒形成大絮团,既能降低澄清层的浊度,又能加快尾矿的沉降速度。当FeCl3用量为200 g/m3、AL9020用量为15 g/m3时,尾矿的沉降速度为301.68 m/d,澄清层浊度为23NTU,沉降速度较自然沉降提高了45倍,澄清层浊度降低了10倍。