内蒙古某低品位钨钼矿石选矿工艺试验研究

2020-12-21刘永祥韩晓阳

刘永祥,曹 辉,韩晓阳,廖 璐

(1.内蒙古矿业开发有限责任公司,内蒙古 呼和浩特 010010;2.内蒙古自治区矿产实验研究所,内蒙古 呼和浩特 010031)

低品位钨钼矿石的分选较难,矿石组分及嵌布细度影响选矿工艺。钼矿物常采用浮选工艺回收,难点在于钨的回收。对于中粗粒钨钼矿石,宜采用浮选工艺分选白钨矿、重选工艺分选黑钨矿。若白钨矿嵌布粒度过粗,则需采用重选法回收。对于微细粒钨钼矿石,常采用浮选工艺,但存在“黑钨矿难浮,白钨矿难选(精),细粒难收”问题[1-10]。因此,需要根据矿石性质确定适宜的选矿工艺流程。试验研究了从内蒙古某低品位钨钼矿石中分选钨精矿、钼精矿,旨在确定合适工艺流程,为合理开发低品位钨钼矿资源提供适宜方法。

1 矿石性质

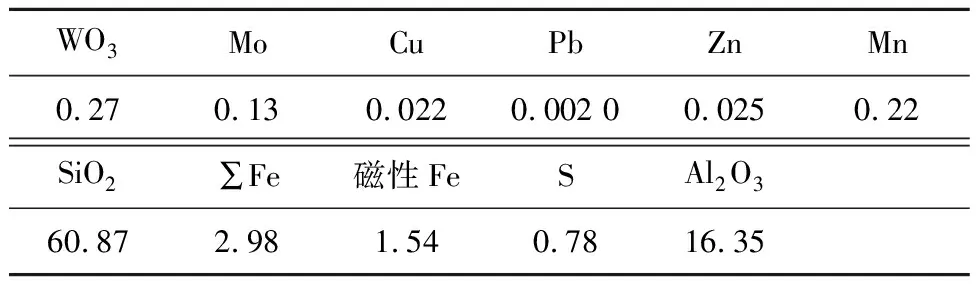

原矿多元素化学分析结果见表1。矿石中可回收组分主要是WO3和Mo;其他金属元素,如Cu、Zn、Pb、磁性Fe等,均未达综合回收指标;有害元素S、P、As含量较低,对矿石分选影响不大。

表1 原矿多元素化学分析结果 %

矿石中,金属矿物主要是黑钨矿、辉钼矿、黄铜矿、闪锌矿、黄铁矿,少量方铅矿、磁黄铁矿、毒砂等。脉石矿物有斜长石、石英、绢(白)云母、绿帘石、萤石、绿泥石、碳酸盐等。黑钨矿为半自形非均质颗粒,粒度0.1~4.0 mm,多呈碎裂状,或被闪锌矿交代呈残余粒状,分布在石英中。辉钼矿为半自形颗粒,强非均质,粒度0.02~1.20 mm,呈弯曲状、枝杈状星散分布在脉石矿物中,或聚集于石英颗粒边缘。

矿石中钨、钼物相分析结果见表2。可以看出:钨主要以黑钨矿形式存在,占87.59%,适合重选工艺分选;钼主要以硫化钼形式存在,占93.22%,可通过浮选选别。

表2 矿石中钨、钼物相分析结果 %

2 试验设备、试剂及方法

试验设备:XMQ240×90锥形球磨机,XFD单槽1.5 L、0.75 L、0.5 L浮选机,XRS-400×300电磁湿法鼓式磁选机,XZY-1100X500摇床,DL-5C型盘式真空过滤机,101-3型电热鼓风恒温干燥箱,XPM-φ120×3三头研磨机。

试验用水均为自来水,浮选药剂硫化钠为分析纯试剂,煤油和2#油为工业产品。

矿石中,辉钼矿的可浮性较好,黑钨矿密度大且结晶粒度较粗,所以,可通过浮选-重选方法加以分离[11]。针对此矿石,可以采用先重选钨、后浮选钼流程及先浮选钼、后重选钨流程进行分选。但探索性试验结果表明,先重选钨、后浮选钼流程的选别效果不佳,因为矿石粒度较粗,辉钼矿易混入黑钨矿精矿中,所以,试验采用先浮选钼、后重选钨流程进行分选。

3 试验结果与讨论

3.1 钼的浮选

矿石中的钼以独立矿物——辉钼矿形式存在。对辉钼矿的分选要避免过磨造成可浮性下降,因此,通过分段磨矿和多段选别,确保钼精矿回收率。

3.1.1 钼的粗选

3.1.1.1 矿石粒度对钼矿物分选的影响

试验条件:捕收剂煤油用量75 g/t,2#油用量30 g/t。矿石粒度对钼矿物分选的影响试验结果如图1所示。

图1 矿石粒度对钼矿物分选的影响

由图1看出:随矿石粒度-200目占比增大,辉钼矿单体解离度提高,钼回收率提高;但细粒脉石矿物亦随之夹杂上浮致使粗精矿中钼品位降低。进一步增大矿石粒度至-200目占85%,一部分细粒辉钼矿损失在尾矿中,导致钼回收率略有降低。综合考虑,确定以矿石粒度-200目占75%为宜,此时钼回收率为83.14%,粗精矿中钼品位4.08%。

3.1.1.2 捕收剂用量对钼矿物分选的影响

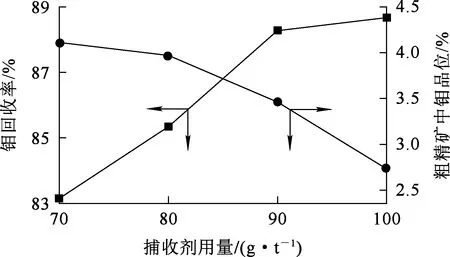

试验条件:用煤油作捕收剂,矿石粒度-200目占75%,2#油用量30 g/t。捕收剂用量直接影响浮选效果:用量不足会导致目的矿物表面疏水性不够,钼回收率下降;若用量过大,药剂成本增大,同时也会使非目的矿物可浮性提高,降低精矿质量。捕收剂用量对钼矿物分选的影响试验结果如图2所示。

图2 捕收剂用量对钼矿物分选的影响

由图2看出:随煤油用量增加,辉钼矿上浮率提高,钼回收率逐渐提高;但少量其他金属硫化物可浮性增强,使得粗精矿中钼品位略有降低;捕收剂用量高于90 g/t后,其选择性降低,致使辉钼矿与其他金属硫化物一起大量上浮,粗精矿中钼品位显著降低。综合考虑,确定捕收剂用量以90 g/t为宜。

3.1.1.3 起泡剂用量对钼矿物分选的影响

试验条件:用2#油作浮选起泡剂,矿石粒度-200目占75%,捕收剂煤油用量90 g/t。若起泡剂用量不足,会导致泡沫量少且泡沫层不稳定,一些亲水矿物无气泡吸附,回收率下降;若起泡剂用量过多,会产生大量黏而细的气泡,易使脉石矿物黏附在气泡上而上浮,影响精矿品位[12]。起泡剂用量对钼矿物分选的影响试验结果如图3所示。可以看出,粗精矿中钼品位随2#油用量增加而降低,钼回收率提高。综合考虑,确定2#油适宜用量为30 g/t,此条件下,粗精矿中钼品位为3.63%,钼回收率为88.48%。

图3 起泡剂用量对钼矿物分选的影响

3.1.2 钼的精选

3.1.2.1 钼粗精矿再磨对铜、钼分离的影响

钼粗精矿中,铜有一定富集,质量分数达0.37%,对粗精矿质量有影响。粗精矿中的铜主要是黄铜矿,与辉钼矿部分包裹在一起,且两者可浮性相近。对钼粗精矿进行再磨,可以提高辉钼矿单体解离度,实现钼与铜的分离[13-14]。钼粗精矿再磨后用硫化钠作铜矿物抑制剂进行浮选,矿石粒度对铜、钼矿物分离的影响试验结果见表3。

表3 钼粗精矿再磨对铜、钼矿物分离的影响

由表3看出:钼粗精矿再磨并经分选后,精矿中铜品位降低、钼品位提高,但同时钼回收率降低;矿石粒度为-325目占90%时,矿石泥化严重,钼精矿回收率下降,而铜回收率降幅较小。综合考虑,确定钼粗精矿再磨矿石粒度以-325目占80%为宜,此时钼回收率及钼精矿品位较为理想,铜、钼分离效果较好。

3.1.2.2 抑制剂用量对铜、钼分离的影响

用硫化钠作铜矿物抑制剂,其他条件不变,钼粗精矿再磨至矿石粒度为-325目占80%。硫化钠用量对铜、钼矿物分离的影响试验结果见表4。可以看出:随抑制剂用量增加,精矿中铜质量分数降低;抑制剂用量高于1 000 g/t,钼回收率开始下降,铜品位变化不大。综合考虑,确定硫化钠适宜用量为1 000 g/t。

表4 硫化钠用量对铜、钼矿物分离的影响

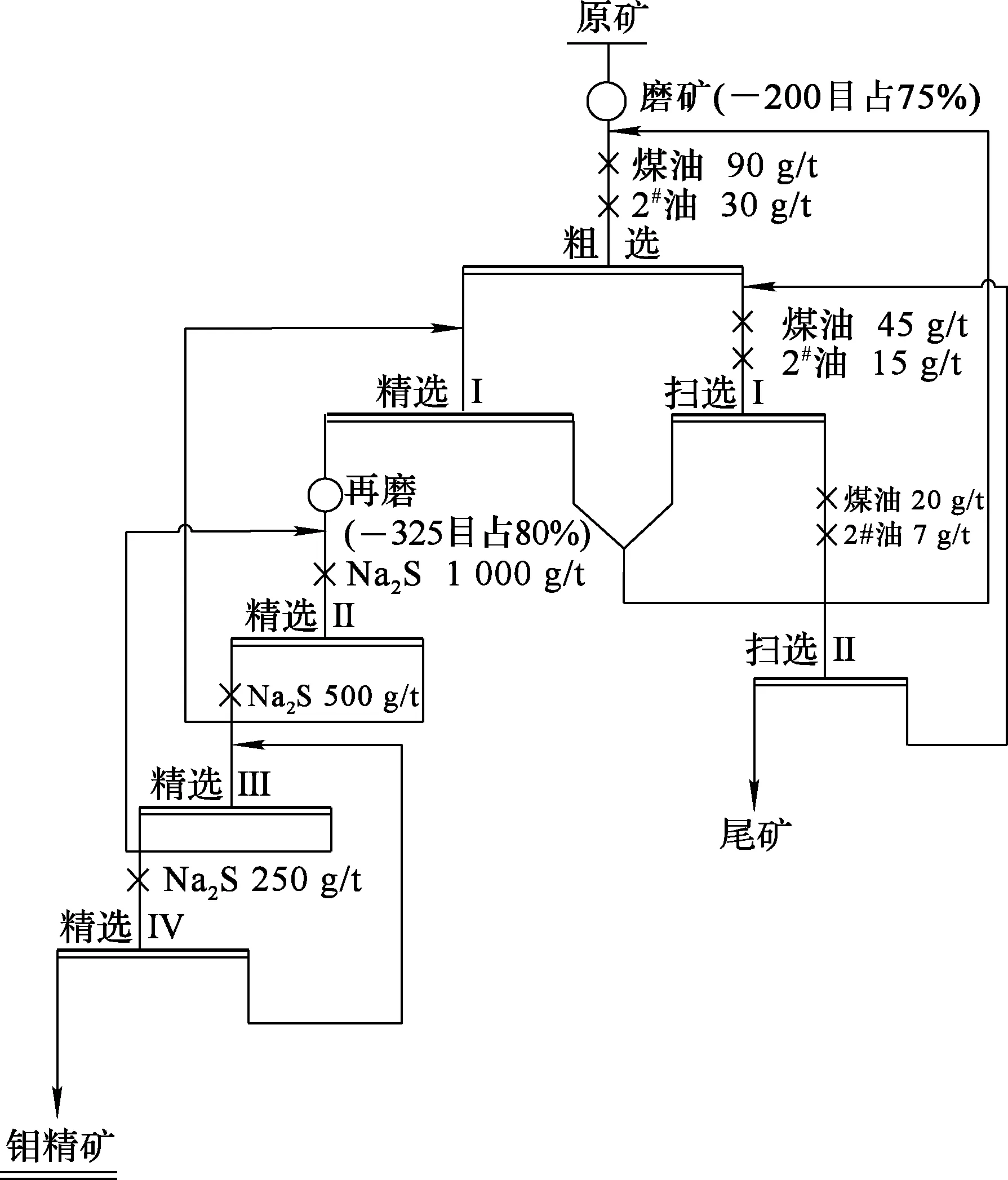

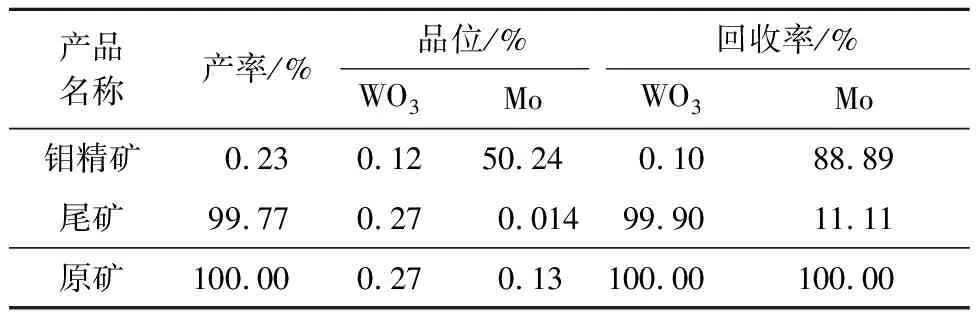

3.1.3 闭路分选

钼浮选闭路试验流程如图4所示,试验结果见表5。可以看出:精矿钼品位为50.24%,钼回收率为88.89%。钼精矿中,铜质量分数0.20%,其他杂质含量符合有色金属行业标准(YS/T 235—2016)钼精矿KMo-49品级要求。

图4 钼浮选的闭路试验流程

表5 钼浮选的闭路试验结果

3.2 钨的重选

用摇床从钼浮选尾矿中分选黑钨矿。钼浮选尾矿中,WO3质量分数为0.27%。

3.2.1 钨的粗选

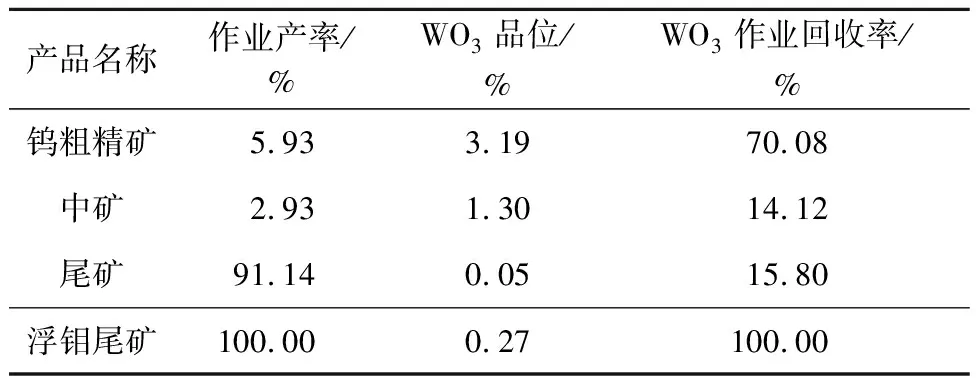

钨矿物摇床粗选试验结果见表6。

表6 钨矿物粗选试验结果

由表6可知:钼浮选尾矿经摇床粗选,WO3得到富集,钨粗精矿和中矿中WO3回收率达84.20%,但品位仍较低,需经多级重选。采用多级摇床分选工艺进行分选,试验结果见表7。

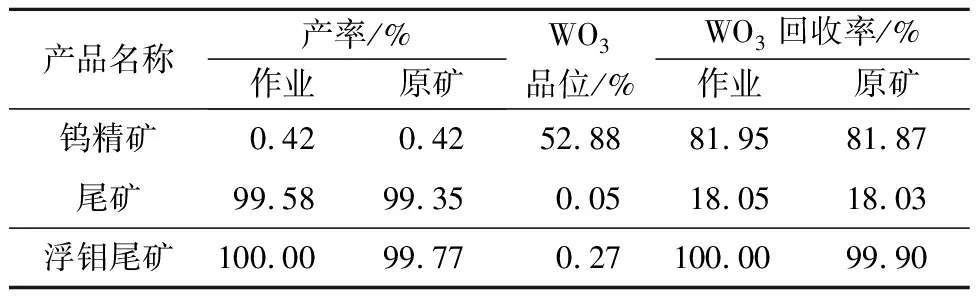

表7 黑钨矿重选试验结果

由表7看出:分选所得钨精矿中,WO3品位52.88%,回收率81.87%;其他杂质含量未超标,产品质量符合有色金属行业标准(YS/T231—2015)黑钨精矿四级品质量要求。

4 结论

采用浮选-重选联合工艺可以从内蒙古某低品位钨钼矿石中分选钼精矿及钨精矿,精矿中钼、钨品位分别为50.24%、52.88%,回收率分别为88.89%和81.87%,产品质量均符合行业标准要求。矿石中部分黄铜矿与辉钼矿包裹在一起,且两者可浮性相近,所以矿石粗选后需再磨使辉钼矿充分单体解离,然后通过抑制铜矿物精选出钼精矿。该工艺流程简单,钨、钼矿物能够得到有效回收。