某高硫含砷碳低品位难处理金矿选矿试验研究

2020-12-21杜淑华潘邦龙朱国庆

杜淑华 潘邦龙 夏 亮 朱国庆

(1.安徽省地质实验研究所,安徽合肥230001;2.安徽建筑大学环境与能源工程学院,安徽合肥230601)

随着易处理金矿不断枯竭,难处理金矿将成为今后黄金开发的主要资源。据统计,世界上约2/3的金矿资源属于难处理矿[1]。目前我国已探明的黄金储量中,有30%的资源为难处理金矿[2],难处理金矿石主要包括微细粒嵌布金矿石、含碳金矿石、含砷硫化金矿石和含金多金属硫化矿石等[3],其中高硫含砷含碳金矿处理难度最大,但是这部分金矿已成为今后黄金利用的重要资源,因此,对此类型难处理金矿石的研究具有非常重要的意义[4]。

安徽某金矿石中含金1.68 g/t、含碳0.4%、含砷0.43%,含硫3.2%,金以显微或次显微形式浸染于毒砂、黄铁矿、褐铁矿中,具有金含量低,载金矿物粒度细、砷和碳含量高等特点,严重影响金的浮选指标,属于典型的难选金矿。本研究进行了单一浮选、全泥氰化、重选方案提金探索,最终采用浮选—精矿焙烧氰化浸出—尾矿焙烧氰化浸出方案,焙烧后硫、碳和砷脱除率均较高,可为其他同类型金矿选矿回收提供借鉴。

1 矿石性质

1.1 矿石物质组成

矿石中主要的金属矿物有黄铁矿、毒砂、褐铁矿,极少量的闪锌矿、黄铜矿、自然金等;脉石矿物主要有石英、绢云母、石墨、方解石和硬石膏等。黄铁矿是矿石中的主要金属矿物,少量呈分散浸染状于矿石中,矿物粒径0.01~0.5 mm;毒砂粒径一般为0.02~0.04 mm,多为自形—半自形状,环绕和交代黄铁矿;金主要以包裹体形式存在于毒砂、黄铁矿和褐铁矿中,嵌布粒度微细,由于矿石有少部分氧化为褐铁矿,但其中的金不流失,因此在选金时,需同时考虑毒砂、黄铁矿和褐铁矿的回收,才能得到较高的金回收率。

1.2 矿石主要化学成分分析

矿石主要化学成分分析结果见表1。

注:带“*”单位为g/t,下同。

由表1可知,矿石中有益元素Au、Ag含量分别为1.68 g/t、1.69 g/t,矿石中有害元素碳、砷、硫含量分别为0.40%、0.43%、3.20%,因此,该矿石属于高硫含砷含碳双重难处理金矿石。

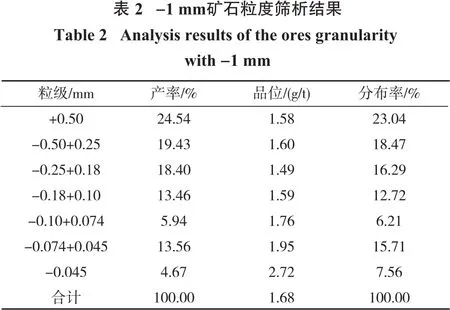

1.3 矿石粒度筛析

将矿石破碎到-1 mm,称取300 g破碎原矿,用套筛在RK/ZS-ϕ200标准振筛机上振荡60 min,考察金在各个粒级中的分布,结果见表2。

由表2可知,-0.074+0.045 mm粒级金品位1.95 g/t,分布率为15.71%,-0.045 mm粒级金品位最高2.72 g/t,说明粒度越细金品位越高,金呈细粒嵌布在矿石中。

2 试验流程方案的探索

2.1 浮选试验

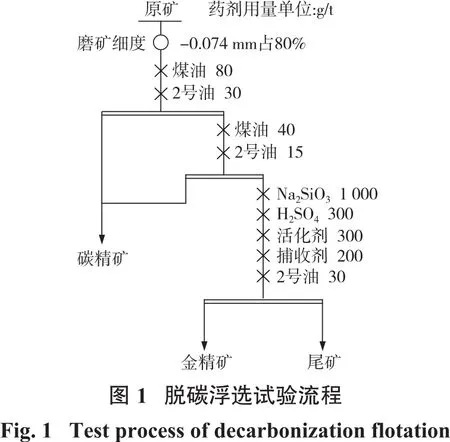

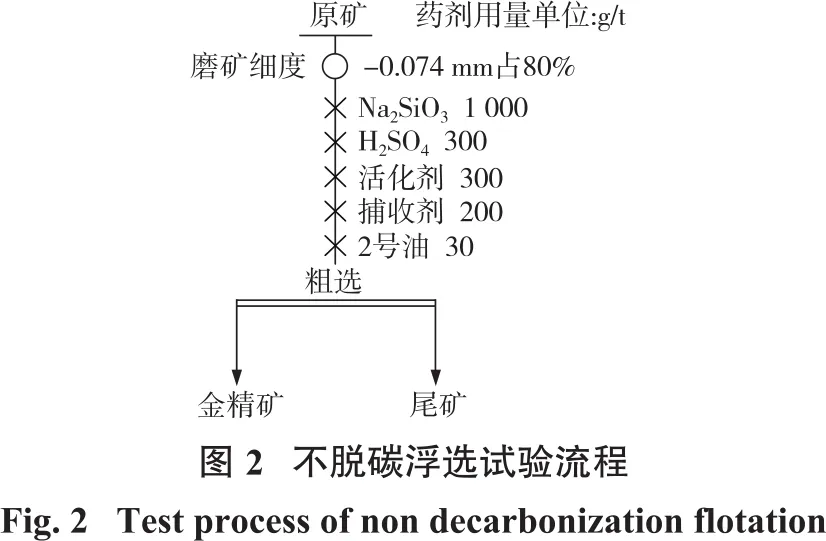

根据矿石性质可知,金主要以显微次显微形式浸染于毒砂、黄铁矿和褐铁矿中,嵌布粒度微细,因此试验通过浮选将金最大限度地富集到毒砂和黄铁矿硫化物精矿中,由于矿样含碳0.4%,浮选进行了脱碳和不脱碳流程,试验流程如图1、图2所示,试验指标见表3。

由表3可知,脱碳流程碳精矿含金6.28 g/t,金精矿含金6.57 g/t,累计金回收率66.12%,说明细粒金和碳嵌布关系密切,脱碳会影响金的回收率;不脱碳流程金精矿金品位9.43 g/t、金回收率52.77%,且混合浮选流程相对简单,因此,试验采用不脱碳流程回收金。

2.2 全泥氰化试验

试验将矿石磨至-0.074 mm占95%,石灰调浆pH=11,氰化钾用量4 kg/t,液固比2∶1,浸出时间24 h,进行全泥氰化试验,最终金浸出率仅为5%。浸出率低的原因是矿石中的金被黄铁矿、毒砂、褐铁矿包裹,硫、砷矿物在碱性矿浆中分解生成的产物在金粒表面生成薄膜,阻碍金和氰化物的相互作用,褐铁矿也会消耗氰化物,含碳基质又吸附金的络合物,具有劫金作用,导致部分金氰络合物沉淀在滤渣中,不能进入溶液中得到回收,降低金的回收率[5]。

2.3 重选试验

试验采用重选法即根据金与脉石矿物的密度差异回收金,在磨矿细度-0.074 mm占56%的条件下,经“1粗2精”得到金精矿金品位为8.24 g/t、金回收率为7.59%,尾矿中金品位1.43 g/t,金回收率58.42%,金损失较严重,重选流程回收金指标较差。

通过以上3种方案探索试验,最终选择浮选流程,考虑到矿样含碳吸附药剂,因此浮选过程中需要加大捕收剂用量以提高金的回收率。

3 选矿试验研究与讨论

为获得最佳的浮选条件,按图3所示流程进行条件试验。

3.1 磨矿细度试验

适宜的磨矿细度是提高矿物选别指标的关键因素,磨矿细度太粗,会影响金的回收率,如果磨矿细度太细,磨矿成本较高,还可能会造成过磨而影响金的回收。磨矿细度试验流程见图3,试验结果见表4。

由表4可知,随着磨矿细度的增加,金精矿的产率逐渐增加,金品位逐渐降低而金回收率逐渐增加,当磨矿细度-0.074 mm占95%时,金的回收率较高,达到67.33%。因此,确定最佳磨矿细度为-0.074 mm占95%。

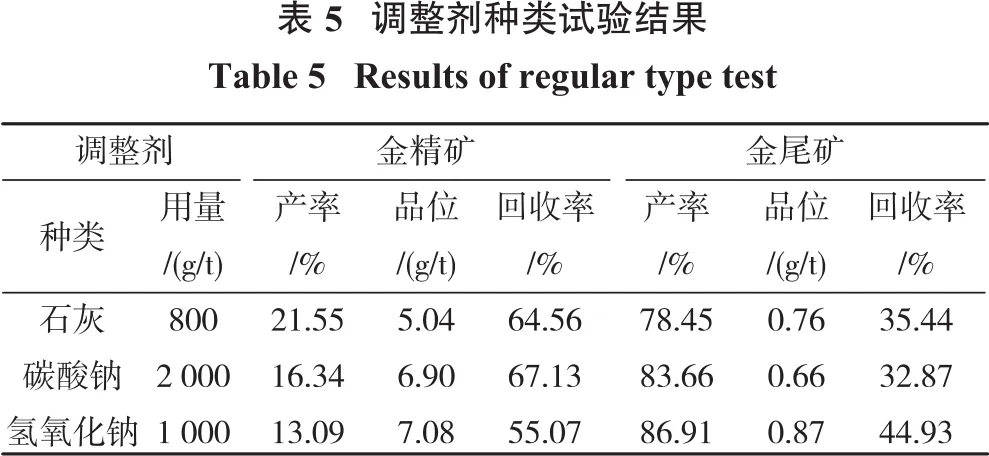

3.2 调整剂种类试验

因为金主要赋存于黄铁矿和毒砂中,以浮选硫化矿为目的回收金,碳酸钠不仅可以调节矿浆的pH值,同时对硫化矿物浮选起到一定的活化作用,并具有分散矿泥作用[6]。因此矿浆pH值调整剂选择石灰、碳酸钠和氢氧化钠,调节矿浆pH=8,考察调整剂种类对浮选指标的影响,固定磨矿细度为-0.074 mm占95%,试验结果见表5。

由表5可知,碳酸钠调浆浮选指标较好,金精矿品位达到6.90 g/t,金回收率为67.13%。从浮选现象看,石灰调浆时矿浆矿化较好,泡沫丰富,金精矿产率较大,但金品位下降明显,泡沫丰富不利于后续精选作业,因此试验最终选择碳酸钠作为矿浆pH值调整剂。

3.3 水玻璃用量试验

水玻璃能强烈抑制硅酸盐脉石,同时对细泥有抗絮分散作用。当水玻璃用量适当时,可以将分散的细泥选择性吸附,使细泥表面亲水化而被抑制,降低矿浆的黏性,减少细泥对矿物表面的污染,改善浮选过程,提高浮选指标。水玻璃用量试验流程如图3所示,试验结果见表6。

由表6可知,随着水玻璃用量的增加,金精矿产率逐渐降低,品位逐渐升高,当水玻璃用量为1 000 g/t时,金回收率较高,为68.64%;继续增加水玻璃用量,金回收率呈现降低趋势,因此试验选择水玻璃用量为1 000 g/t。

3.4 活化剂种类试验

因黄铁矿与毒砂是主要载金矿物,提高载金矿物可浮性是提高金精矿中金品位及回收率的关键。已有研究表明CuSO4是黄铁矿和毒砂的有效活化剂[7],选择的活化剂种类有 CuSO4、CuSO4+H2SO4、草酸、H2SO4、CuSO4+草酸,试验流程如图3所示,试验结果见表7。

由表7可知,活化剂CuSO4+H2SO4混合使用时金回收率最高,达到71.94%,为尽可能地回收载金矿物,选择活化剂CuSO4+H2SO4混合使用,用量为500+1 000 g/t。

3.5 捕收剂用量试验

试验选择对金具有较强捕收能力的捕收剂丁基黄药,由于矿石含碳,在浮选过程中碳会消耗药剂,因此试验加大了捕收剂用量,捕收剂用量试验流程如图3所示,试验结果见表8。

由表8可知,随着捕收剂用量增加,金精矿产率增加,金品位逐渐降低,金回收率呈现先增加后降低的趋势。在捕收剂用量为800 g/t时,金精矿中金的回收率达到最佳值76.27%,因此试验选择丁基黄药用量为800 g/t。

3.6 闭路流程试验

综合开路试验和条件试验,选取试验确定的最佳条件,进行闭路流程试验。闭路流程如图4所示,试验结果见表9。

由表9可知,经“1粗2精2扫”,最终获得金精矿含金15.04 g/t、金回收率77.13%,含硫29.50%、硫回收率79.87%,含砷3.36%、砷回收率62.48%,含碳0.75%、碳回收率15.33%,金、砷、硫、碳都相应地富集到硫化物精矿中。

3.7 焙烧—浸出试验

对硫、砷含量较高的浮选金精矿来说,焙烧是广泛应用的预处理方法。通过焙烧,可使硫、砷矿物解离,且呈低价氧化物挥发脱除,使包裹金充分表露,便于氰化浸取。试验将浮选金精矿、浮选尾矿、原矿在马弗炉内焙烧,焙烧温度650℃,焙烧时间4 h,金精矿焙烧后烧失量25.91%、尾矿焙烧后烧失量3.63%、原矿焙烧后烧失量5.69%。

将三种焙砂分别进行氰化浸出试验,浸出浓度为20%,pH值为11,氰根离子初始浓度为0.8‰,氰化浸出时间为24 h。焙砂浸出后过滤烘干制样进行化学分析,最终得到精矿渣、尾矿渣、原矿渣的金品位分别为 5.44 g/t、0.22 g/t、0.85 g/t,焙烧—浸出试验具体结果见表10。

综合以上结果可知,经浮选—精矿焙烧—氰化浸出,焙砂金浸出率75.55%、金对原矿回收率77.13%×75.55%=58.27%,尾矿焙烧氰化浸出后,金对原矿回收率22.87%×54.17%=12.39%,最终对原矿金总回收率58.27%+12.39%=70.66%,此工艺可有效提取金。

4 结 论

(1)本次试验样品为典型的高硫含碳含砷低品位双重难处理金矿,样品含金1.68 g/t,含碳0.40%、砷0.43%、硫3.20%,有害元素砷、碳含量较高,对金的浮选和浸出均有不利影响。

(2)试验采用“1粗2精2扫”流程对含金黄铁矿和毒砂进行回收,获得金精矿含金15.04 g/t、金回收率77.13%的指标。

(3)浮选精矿中含砷、碳、硫都比较高,焙烧可以消除有害元素对氰化的影响。试验将金精矿、尾矿焙烧后提金,得到金总回收率70.66%的指标,此方法可以有效回收金。