玉米复合熟化加工工艺研究

2020-12-21刘世操陈懿琳祝爱侠王春维

陈 浩 ,王 铕,刘世操,万 蒙,陈懿琳,祝爱侠,2,王春维,2*

(1.武汉轻工大学动物科学与营养工程学院,武汉市畜禽饲料工程技术研究中心,湖北武汉 430023;2.生猪健康养殖湖北省协同创新中心,湖北武汉 430070)

玉米是畜禽日粮的主要能量原料,占日粮的50%~70%[1]。玉米也是全球种植面积最大的三大谷物作物之一,我国玉米总产量位居世界第二[2],在食品和农业领域起着重要作用。随着饲料工业的发展,在提高玉米产量的同时对其质量的要求也越来越高,提高玉米的饲用价值,进而提高其在动物体中的利用效率,减少营养素的浪费,增大养殖效益,能够使有限的资源最大程度地发挥作用,对解决我国饲料资源不足具有实际意义。崔乃元等[3]研究发现,采用一些特殊加工工艺能够提高饲料玉米的利用效率和转化率,从而节约玉米资源。淀粉是玉米中的主要营养物质,其含量占玉米干物质的60%~70%[4],提高玉米淀粉的糊化度和利用率对于提高动物的消化率和生长性能有着重要意义。

目前,玉米的加工方式以粉碎、蒸汽压片和膨化处理为主,蒸汽压片玉米可把淀粉糊化度提高到40% 左右,但淀粉利用率仍然不高。曹玉伟等[5]研究发现,经蒸汽压片处理的玉米虽然淀粉消化率有效提高,但对蒸汽玉米饲喂的奶牛的采食量并无显著影响。膨化玉米糊化度较高,但加工条件不易控制。龙立成[6]在日粮中添加25% 膨化玉米,发现其对乳猪采食量有一定的改善效果,但经济效益欠佳。本试验旨在将挤压熟化与烘焙熟化工艺相结合,探索出一种玉米的二次复合熟化加工的新工艺,为提高玉米的利用率和饲用价值提供工艺技术参考。

1 材料与方法

1.1 试验材料与设备 玉米购自嘉祥县巨鑫饲料有限公司。试验设备包括ZK100B 型锤式旋风磨粉碎机(北京中科浩宇科技发展有限公司);MHE36-24 型双螺杆挤压机、FMFK-400 型压片机、FMDR-200 型烤炉(湖南富马科食品工程技术有限公司)。

1.2 一阶段挤压熟化工艺 玉米经粉碎过40 目筛,选用FMHE36-24 型双螺杆挤压机进行加工;在前期预试验的基础上确定物料的进料速度为40 kg/h,挤压机机筒的Ⅰ、Ⅲ区温度分别为60℃和70℃,切刀转速为500 r/min;选取水的添加量、机筒Ⅱ区温度和螺杆转速为考察因素,以淀粉糊化度作为目的参数,探索挤压工艺的最佳条件。

1.2.1 单因素试验 ①机筒温度:称取3 份过40 目筛玉米粉各1 kg,加18% 的水混合均匀,设定螺杆转速为180 r/min。由于本加工为熟化加工,不需要产品膨化,挤压机机筒Ⅱ区温度为主要影响参数,所以本试验挤压机机筒Ⅰ、Ⅲ区温度分别设置为60℃和70℃;以Ⅱ区温度为单因素,设置80、90、100、110、120℃ 5 个水平,探究机筒Ⅱ区温度对玉米粒糊化度的影响,确定Ⅱ区温度的最佳水平。

②水的添加量:称取3 份过40 目筛玉米粉各1 kg(玉米粉水分含量为12.5%);在此基础上,分别添加10%、12%、14%、16%、18%的水混合均匀,设定螺杆转速为180 r/min,机筒Ⅰ、Ⅲ区温度分别60℃和70℃,机筒Ⅱ区温度按照优化结果选取,确定水分的最适添加量。

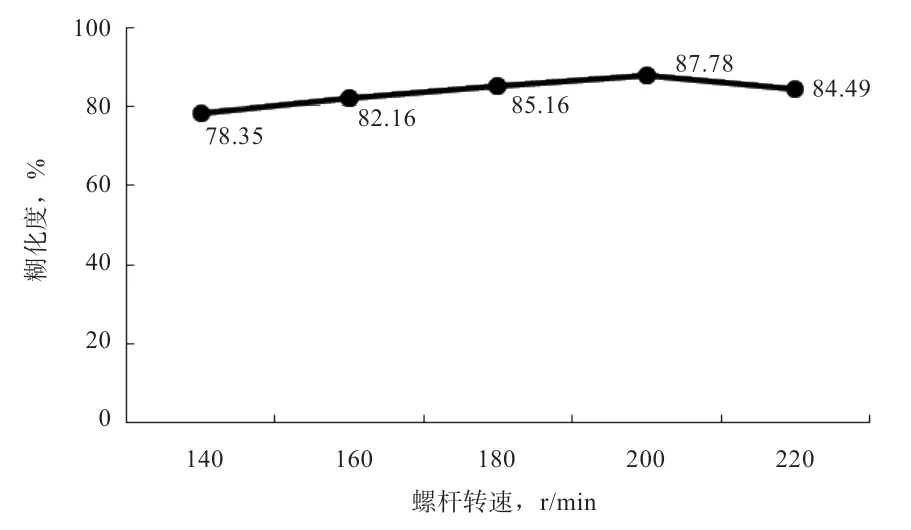

③螺杆转速:称取3 份过40 目筛玉米粉各1 kg,设定Ⅰ、Ⅲ区温度分别60℃和70℃,选取以上单因素试验得出的最优温度和最适水的添加量,分别在螺杆转速为140、160、180、200、220 r/min 的条件下进行挤压加工,确定螺杆转速的最佳水平。

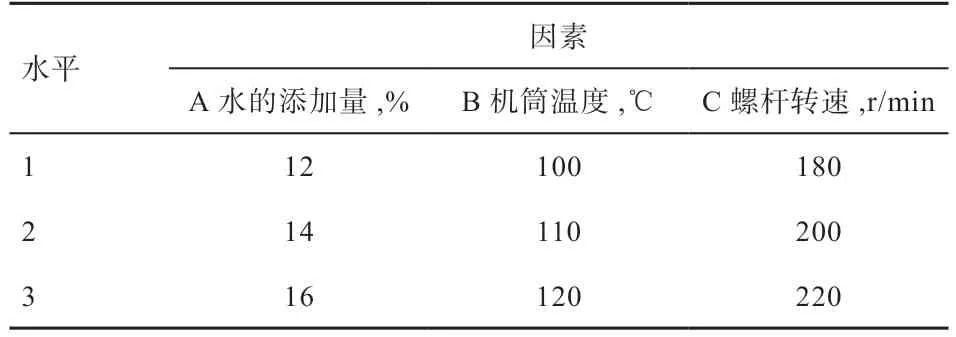

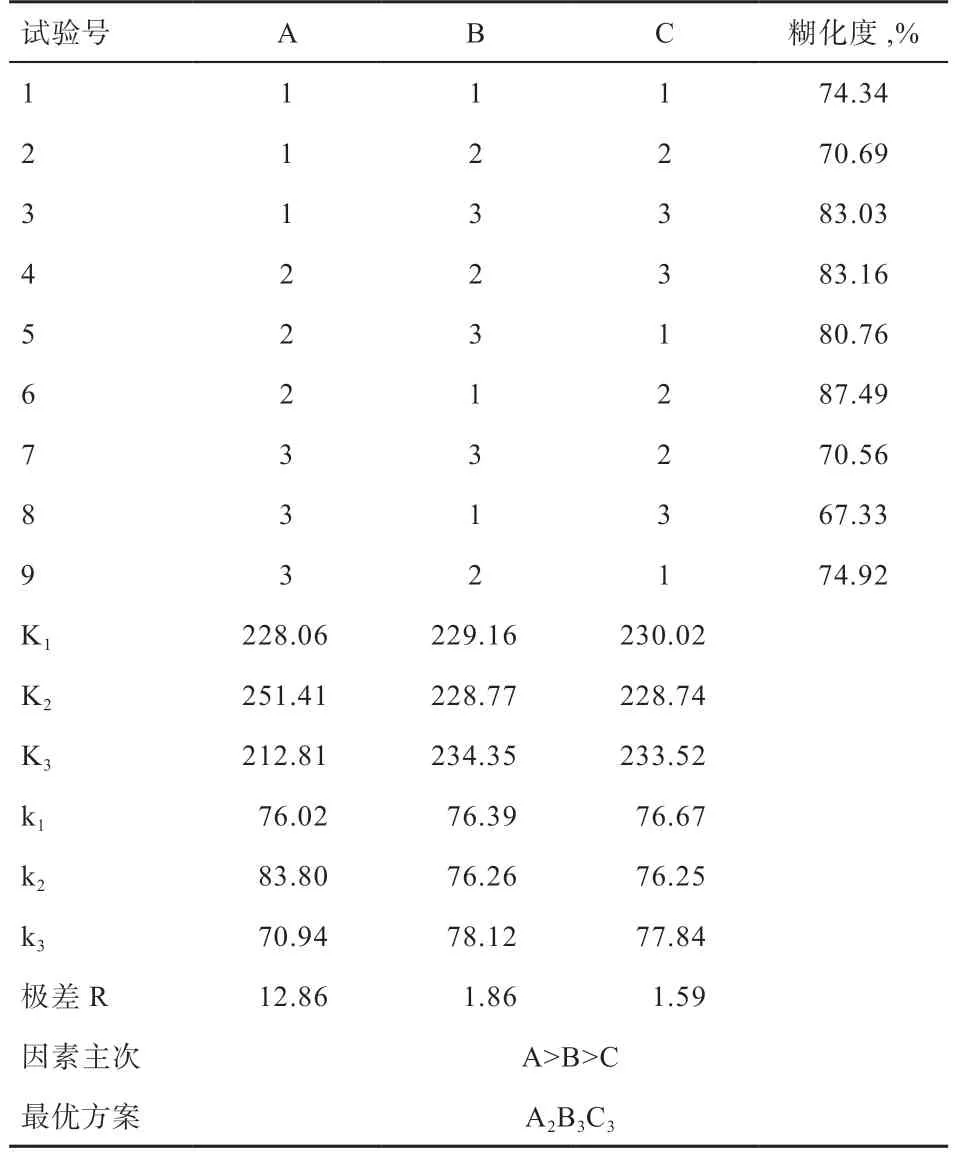

1.2.2 正交试验设计 在单因素试验的基础上,最终确定以机筒温度、水的添加量和螺杆转速为影响因素,以淀粉糊化度为评价指标,具体正交试验设计见表1。

表1 玉米一阶段挤压熟化工艺正交试验因素水平

1.3 二阶段烘焙熟化工艺 将经过一阶段挤压制粒预熟化后的半熟化玉米粒冷却干燥后,经气力输送至压片机,通过调整压片机两对辊间的间距来改变压片厚度。压成片状的玉米输送进入连续烘焙炉,调整烘焙炉的温度和烘烤时间,以玉米片的颜色、香味及糊化度为参考指标,筛选最佳加工工艺参数。

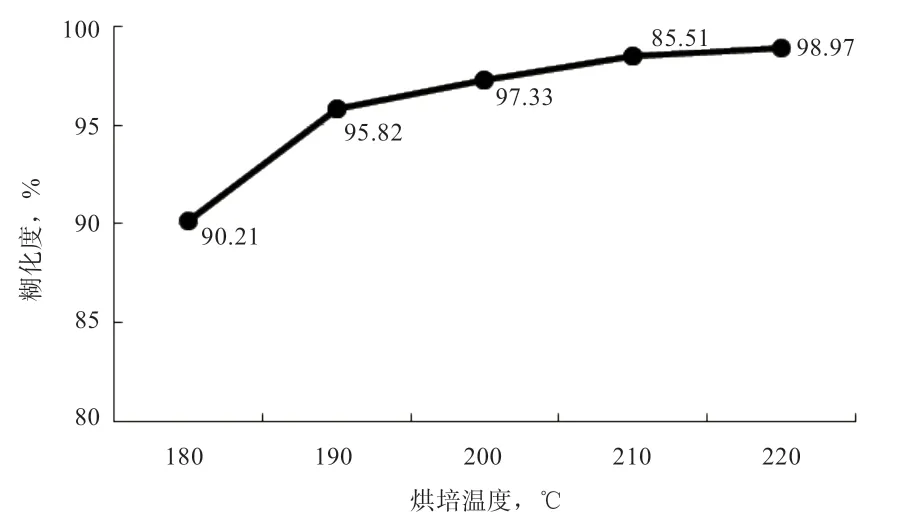

1.3.1 单因素试验 ①烘焙温度:设定压片厚度为2 mm,分别在180、190、200、210、220℃条件下烘焙60 s,考察烤炉烘焙温度对玉米粒糊化度的影响。

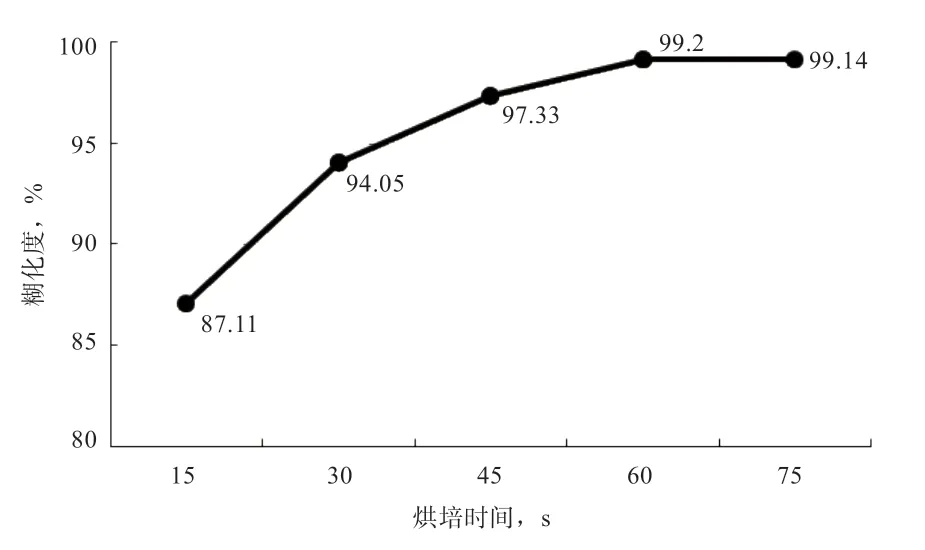

②烘焙时间:设定压片厚度为2 mm,烘焙温度按照优化结果选取最适结果,分别烘焙15、30、45、60、75 s,考察烘焙时间对玉米糊化度的影响。

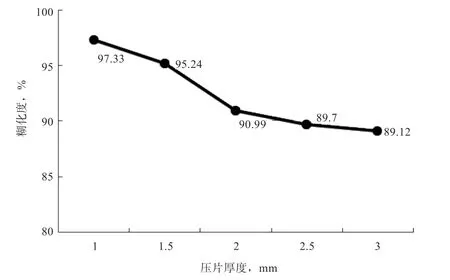

③压片厚度:选取以单因素试验得出的最优烘焙温度和时间,设定压片机对辊间距分别为1、1.5、2、2.5、3 mm,考察压片厚度在玉米烘焙过程中对淀粉糊化度的影响。

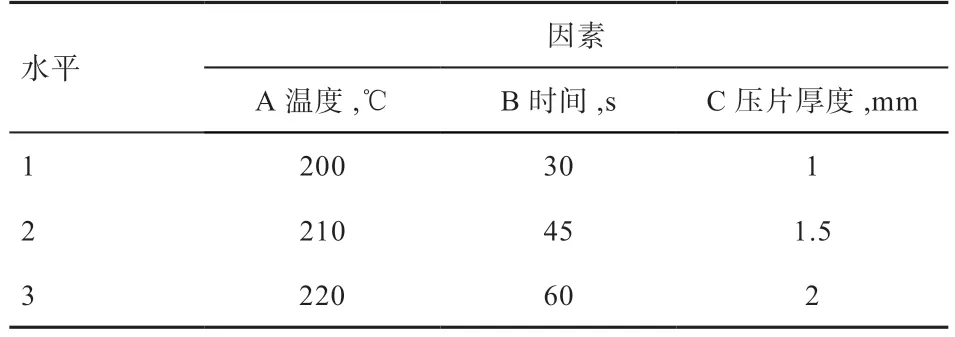

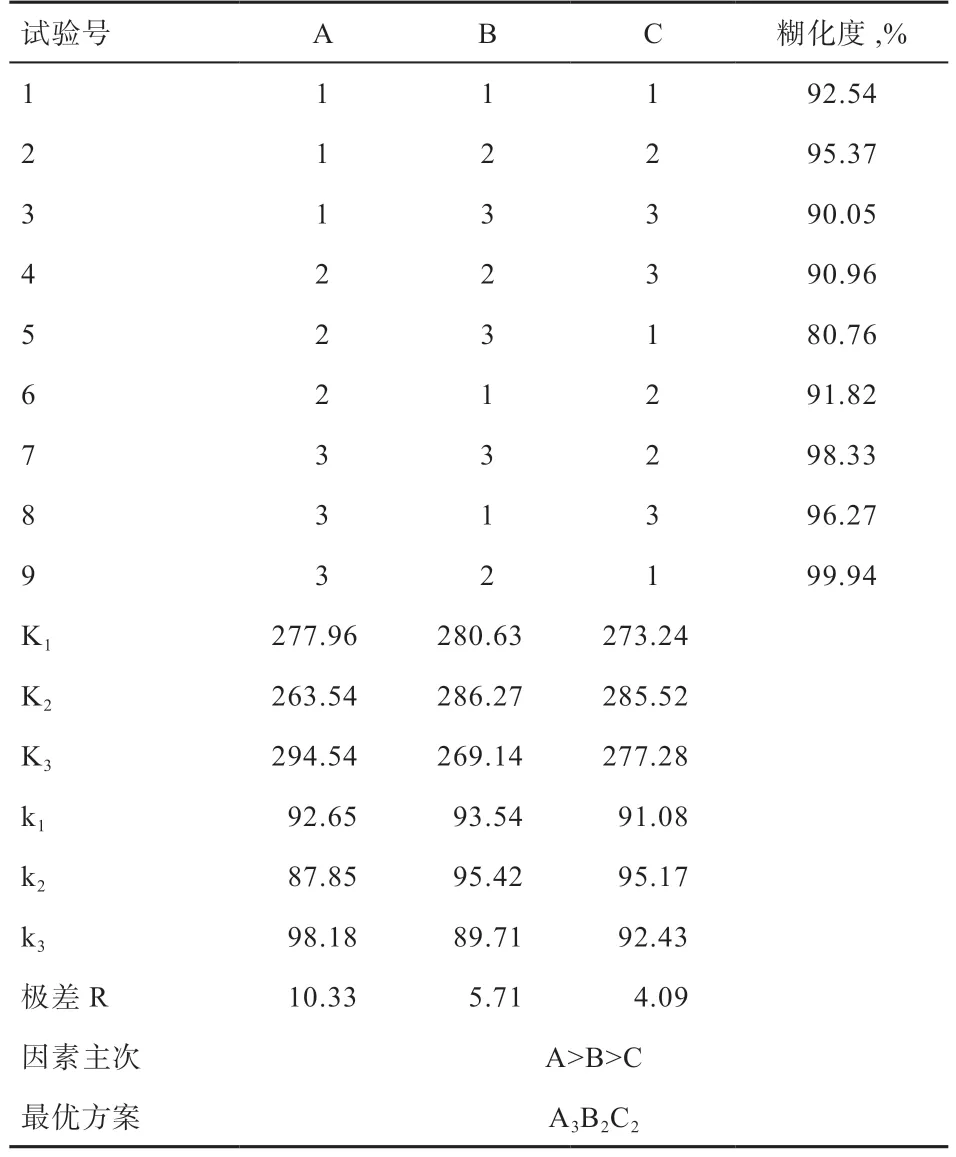

1.3.2 正交试验设计 以淀粉糊化度为因变量,进行正交试验设计,优化加工工艺,具体设计见表2。

表2 玉米二阶段烘焙工艺正交试验因素水平

1.4 糊化度测定 淀粉糊化度测定参照熊易强[7]的方法。

1.5 统计分析 采用Excel 2010 进行绘图分析。

2 结果与分析

2.1 一阶段挤压熟化工艺单因素优化分析

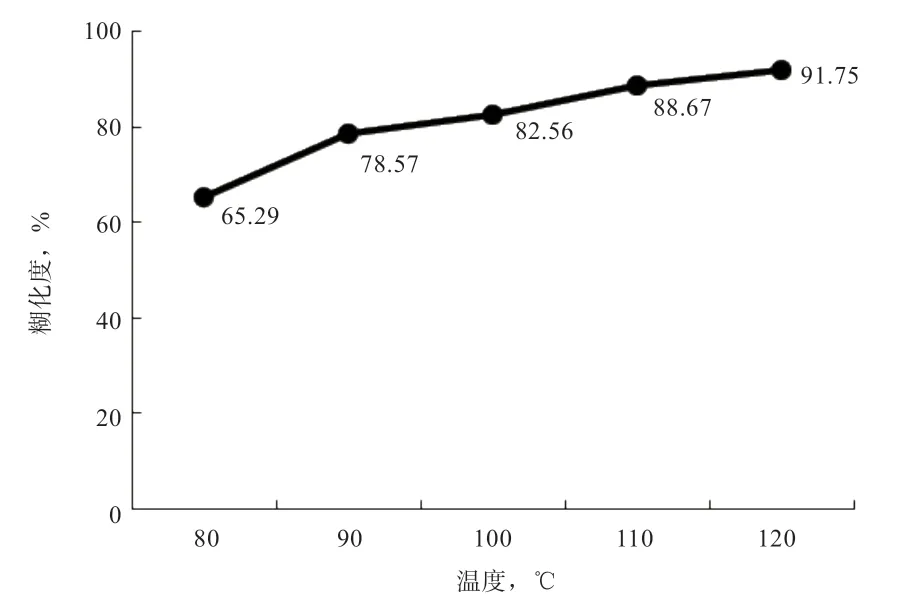

2.1.1 机筒Ⅱ区温度对淀粉糊化度的影响 如图1 所示,玉米的淀粉糊化度在80~120℃温度下逐渐提高,这是由于当温度升高到一定水平后,水分子进入淀粉颗粒的无定形区,淀粉颗粒急剧膨胀,破坏了淀粉分子间的缔合状态,然而这种无定形的溶胀能够促进淀粉结晶区不稳定,使得淀粉的糊化度不断增加[8]。当温度达到100℃以上时,糊化度增加趋势趋于平缓,并在120℃时达到最大,为91.75%,故机筒温度在100~120℃较好。

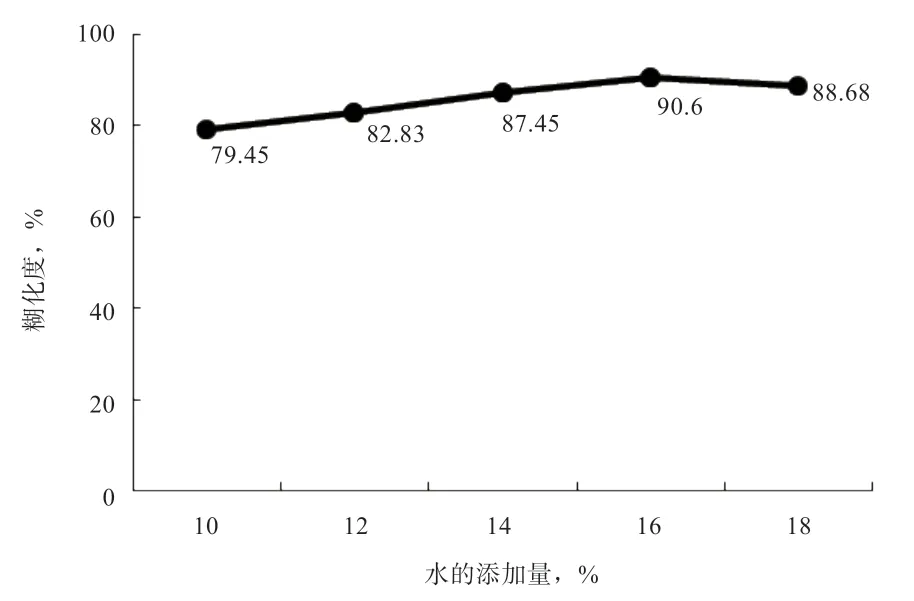

2.1.2 水的添加量对淀粉糊化度的影响 如图2 所示,随着水添加量的增加,糊化度随之增加,水添加量为16%时糊化度最高,之后糊化度下降。这是因为随着水分的增加,淀粉颗粒遇水吸收热量后膨胀,导致淀粉颗粒外围的支链淀粉破裂,呈松散无序的状态,淀粉原有的有序结构也被破坏,糊化度会上升[9];而当水分超过一定范围达到高水分环境时,水的润滑作用变大,使得挤出阻力、模口压力变小,挤压过程中物料与螺杆以及机筒间的剪切力和摩擦力减小,同时,过多的水也要吸收大量热量,导致淀粉的糊化温度不足,模具达不到高温状态[10],玉米粉可吸收的能量减少,致使玉米淀粉的糊化度降低。因此,水的添加量在12%~16%为宜。

图1 机筒温度对玉米糊化度的影响

图2 水的添加量对玉米糊化度的影响

2.1.3 螺杆转速对淀粉糊化度的影响 如图3 所示,糊化度随螺杆转速的增大而增加,当螺杆转速为200 r/min 时,糊化度达到最大,为87.78%,之后糊化度下降。这是由于当螺杆转速由相对低的水平缓慢升高时,原料受到的剪切力慢慢增加,导致物料与机筒、物料与螺杆及机筒与螺杆这三者之间的摩擦力变大,摩擦力变大对淀粉分子内部氢键的破坏作用也变大,从而使淀粉分子结构被破坏,糊化度升高;而当螺杆转速升高到一定水平,螺杆的给料速度加快,导致物料在机筒内的停留时间不足,物料受到高温、高压、高剪切和强摩擦作用减少,物料升温不足进而导致糊化度降低[11]。因此,螺杆转速为180~220 r/min 较好。

2.2 一阶段挤压熟化工艺正交试验 如表3 可知,根据极差R 值大小,影响糊化度的因素主次顺序为A>B>C,即水的添加量>机筒温度>螺杆转速。最佳工艺条件组合为A2B3C3,即水的添加量为14%,机筒温度为120 ℃,螺杆转速为220 r/min,在此加工条件下测得糊化度为88.31%。

图3 螺杆转速对糊化度的影响

表3 一阶段挤压熟化工艺正交结果与分析

2.3 二阶段烘焙熟化工艺单因素优化分析

2.3.1 烘焙温度对淀粉糊化度的影响 如图4 所示,烘焙温度越高,淀粉糊化度也随之升高。当温度在200℃以上时,糊化度升高的趋势趋于平缓。当烘焙温度为220℃时,糊化度达到最大,为98.97%,基本达到全糊化状态,因此烘焙温度在200~220℃较好。

2.3.2 烘焙时间对淀粉糊化度的影响 由于本试验选用的是连续隧道式烘焙炉,通过调节皮带轮的转速可实现调节物料的烘焙时间。如图5 所示,随着烘焙时间的延长,淀粉糊化度逐步升高,且烘焙时间在60 s 时,糊化度达到最大值99.2%。而当烘焙时间升高到75 s 时,糊化度下降,且大多数物料已烤焦发黑。考虑到玉米颜色、香味和糊化度,烘焙时间在30~60 s 为宜。

图4 烘焙温度对玉米片糊化度的影响

图5 烘焙时间对玉米糊化度的影响

2.3.3 压片厚度对淀粉糊化度的影响 如图6 所示,压片厚度为1 mm 时,糊化度最高达到97.33%,略高于压片厚度为1.5 mm 时的糊化度。之后随着压片厚度增大,玉米片的淀粉糊化度逐渐降低。因而选取压片厚度在1~2 mm 较好。

图6 压片厚度对玉米糊化度的影响

2.4 二阶段烘焙熟化工艺正交试验 如表4 可知,根据极差R 值大小,影响糊化度的因素主次顺序为A>B>C,即烘焙温度>烘焙时间>压片厚度。最佳工艺条件组合为A3B2C2,即烘焙温度220℃,烘焙时间45 s,压片厚度1.5 mm。

表4 二阶段烘焙熟化工艺正交结果与分析

3 讨 论

在实际生产中,动物品种、玉米加工技术是影响动物对玉米淀粉消化率的主要因素,而动物本身综合条件不易改变,因此改进玉米的加工工艺方式成为提高玉米淀粉消化率的关键途径[12]。在现有的玉米加工处理中,虽然蒸汽压片工艺已比较成熟,且广泛用于反刍动物养殖中,尤其对改善奶牛的牛奶品质有良好的效果[5],但蒸汽压片玉米在单胃动物的应用上效果还不尽理想,需进一步研究。本试验后期还研究了不同加工处理方式对玉米淀粉糊化特性的影响,发现蒸汽压片玉米和膨化玉米相较于烘焙玉米淀粉回升值更高,老化更快,这可能也是蒸汽压片玉米在单胃动物上应用效果不理想和膨化玉米经济效益欠佳的原因之一。淀粉有糊化和老化2 个特性,糊化是淀粉颗粒分子间氢键断裂,由有序到无序的变化过程,这一变化有利于提高动物体对淀粉的消化率[13];老化又名回生,它是糊化的淀粉分子氢键重新结合,再次回归到有序状态的过程[14],且淀粉老化后难以再次糊化,会降低饲料的营养价值,更不易被动物消化吸收。

本研究将挤压熟化与烘焙熟化组合进行二次复合熟化加工技术,其效果明显优于单一熟化工艺。本研究在对玉米2 种不同熟化工艺进行单因素试验的基础上,继而通过正交试验对工艺参数进一步优化,使得玉米淀粉的糊化度在复合熟化后最高达99%左右,玉米在经挤压熟化后,其水分仍可维持在19%~23%,使得其经压片后在二次烘焙过程中,不仅水分充足,且薄片状受热均匀,玉米在加工后可接近完全糊化,相对于一阶段挤压熟化,淀粉糊化度有了很大提升,玉米的消化率和利用率也有效提高。玉米在经一阶段挤压熟化后,虽然淀粉的糊化度得到有效提高,并保留了玉米的色泽和香气[15];但本研究发现,挤压熟化后的玉米在储存过程中容易发生回生现象,降低了玉米的营养价值。基于此,本试验通过对适度糊化的玉米再进行烘焙熟化,在保留了玉米色泽并提升香味的基础上,既降低了玉米含水量和更大程度地提升了玉米的淀粉糊化度,还减缓了玉米淀粉的老化回生现象,提高了玉米的饲用价值。本试验正交优化后的工艺,使玉米淀粉在经烘焙45 s 后就能接近全熟化状态,具有省时高效的优势,但烘焙玉米在动物体上的应用效果还需通过动物试验进一步研究。目前,烘焙技术主要应用于食品加工领域,尤其是谷物类的烘制[16],烘焙后淀粉产生糊化、蛋白质变性等一系列化学变化,能使烘焙食品达到熟化的目的[17],但烘焙技术在饲料生产行业的应用还鲜有报道。随着烘焙技术不断发展,以及饲料行业对饲料原料预处理要求的提高,烘焙技术将在饲料行业有一定的应用前景。

4 结 论

本研究探索了玉米经一阶段挤压和二阶段烘焙的复合熟化加工工艺,优化了各项工艺的技术参数。优化后的一阶段挤压熟化最佳工艺条件为水的添加量14%,机筒温度120℃,螺杆转速220 r/min;二阶段烘焙熟化工艺最佳工艺条件为温度220℃,烘焙时间45 s,压片厚度1.5 mm。