电极丝前置式射流电解加工仿真及初步实验研究

2020-12-21李飘庭张勇斌

李飘庭,荆 奇,张勇斌,李 建,傅 波

(1.中国工程物理研究院 机械制造工艺研究所,四川 绵阳 621900;2.四川大学 机械工程学院,成都 610065;3.复旦大学 光科学与工程系,上海 200438)

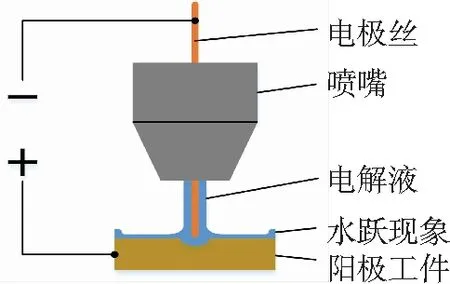

射流电解加工(Electrochemical Jet Machining,EJM)是指利用喷射在金属表面的带电液束对材料进行去除的加工方法,在国内又被称为电液束加工、电射流加工等[1-2]. 射流电解加工中,工件接直流或脉冲电源的正极,从喷嘴中高速射出的电解液接负极,在电解反应和化学反应的共同作用下,阳极工件表面逐渐溶解,以此实现小孔或沟槽等特征的加工[3]. 这种方法多应用在大深径比孔的加工中,采用高压酸性电解液射流,配合几百甚至上千伏高电压,能够实现非常高效的材料去除;而在微细射流电解加工中,则一般采用相对较低的电压和中性电解液,以减小杂散腐蚀,提高定域性. 相比于传统的机械加工方法,电解加工时工件不受切削力作用,加工区域不会产生变形,也不像电火花、激光等热加工时表面会形成热影响区和重铸层. 一般来说,电解加工具有速度快、质量高、无阴极损耗、适合加工硬质或难加工材料等特点[4-5].

射流电解加工是电解加工的一种高定域性形式,工件表面的蚀除主要集中在射流正下方的区域,电场被约束在喷嘴和工件表面之间的加工间隙内[6]. 在加工过程中,高速液流会带走加工区域的电解产物并及时更新电解液,使得加工可以连续进行[7].

自20世纪60年代,美国GE公司为解决航空发动机叶片气膜冷却孔高品质加工而研发了电射流打孔技术以来,各个国家都相继进行了相关的理论探索和实验研究. 特别是近些年,国内外研究人员对这种加工方式的关注日益增多,传统射流电解加工逐渐延伸出多种不同形式,大量学者和团队也都在寻求新的尝试. 英国诺丁汉大学Mitchell-Smith等[8-10]从超声复合、入射角度、喷嘴形状等方面进行实验研究,以获得更好的加工效果;比利时鲁汶大学GUO Cheng等[11-12]提出一种电解液回流式加工方法来扫描铣削微槽. 国内研究单位和学者近些年来也取得不少成果,南京航空航天大学LIU Zhuang等[13-14]通过在电解液中混合磨料来去除工件表面钝化层;广东工业大学CHEN Xiaolei等[15]在工件表面覆盖一层导电掩膜,以提高加工定域性. 在射流电解加工中,电流密度、电流形式、电解液、液束直径、加工间隙、加工时间等都对加工特征的精度和表面质量有影响[16],因此通过控制这些参数及喷嘴的运动,就可以在工件表面加工出预期的特征. 但射流电解加工仍然存在一些不足,例如加工表面有一定程度的杂散腐蚀,在孔、槽的加工过程中,入口处也会有明显的过切现象,而且随着深度的增加,孔的直径逐渐缩小,壁面会呈一定锥度而非垂直[17-18]. 为此,提高射流电解加工效果和质量是一个亟需解决的问题.

本文在研究射流电解加工的基础上,提出一种电极丝前置式射流电解加工技术(Wire-preposed electrochemical jet machining,WPEJM),基于COMSOL软件对加工过程进行仿真,得到了加工区域的多物理场分布以及工件表面成型情况,并通过工艺实验验证了电极丝前置式射流电解加工的可行性,得到了一些初步的工艺规律.

1 加工原理及仿真分析

1.1 加工原理

电极丝前置式射流电解加工原理如图1所示,具有一定压力的电解液从喷嘴中射出形成稳定液束,柔性电极丝固定在喷嘴内部,并从喷嘴悬伸出一段长度,加工时,高速电解液射流包裹并约束住电极丝. 工件和电极丝分别接电源正负两极,电流密度集中在液束正下方,因此阳极工件材料就可以通过电化学作用来进行小范围的蚀除[19].

图1 电极丝前置式射流电解加工原理示意图

所选用的电极丝直径在100 μm以下,固定在喷嘴中的电极丝悬伸出喷嘴口,且端面与工件待加工表面始终保持一段微小的间隙,这段距离可以通过加工时两极间的电信号来检测和调整,以防止短路. 液束中的电极丝将电场约束在端面周围的小范围区域,电解液高速冲击在工件表面,更新电解液并带走电解产物,为加工的进行提供稳定持续的电解环境.

1.2 仿真模型及参数设置

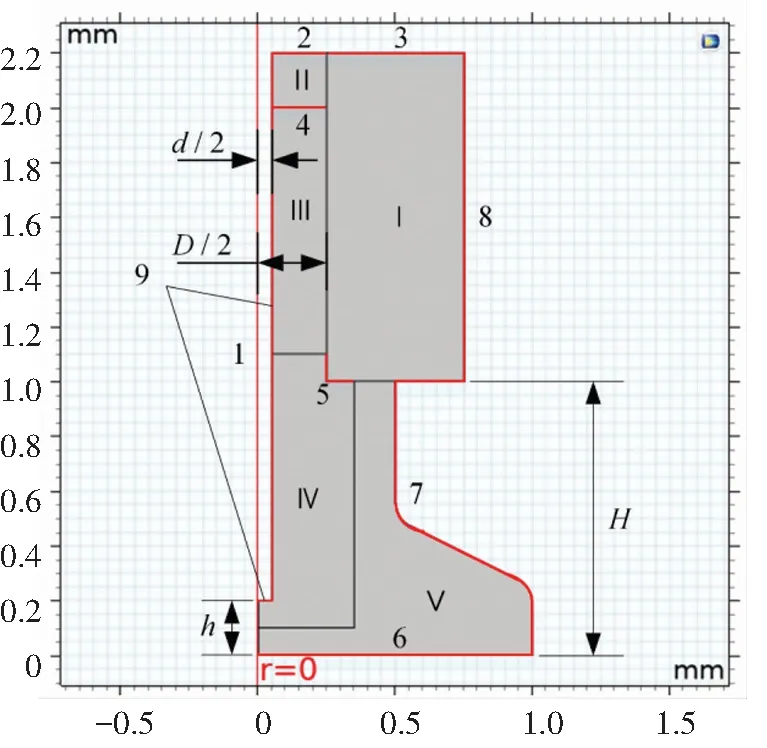

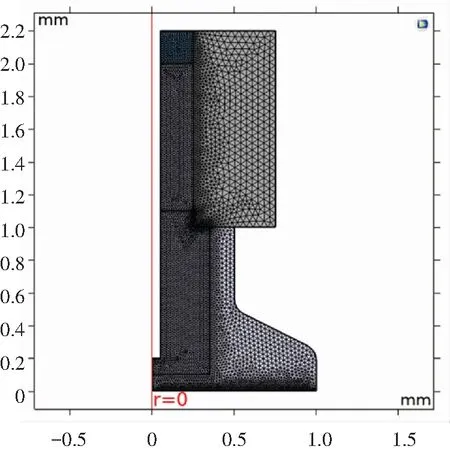

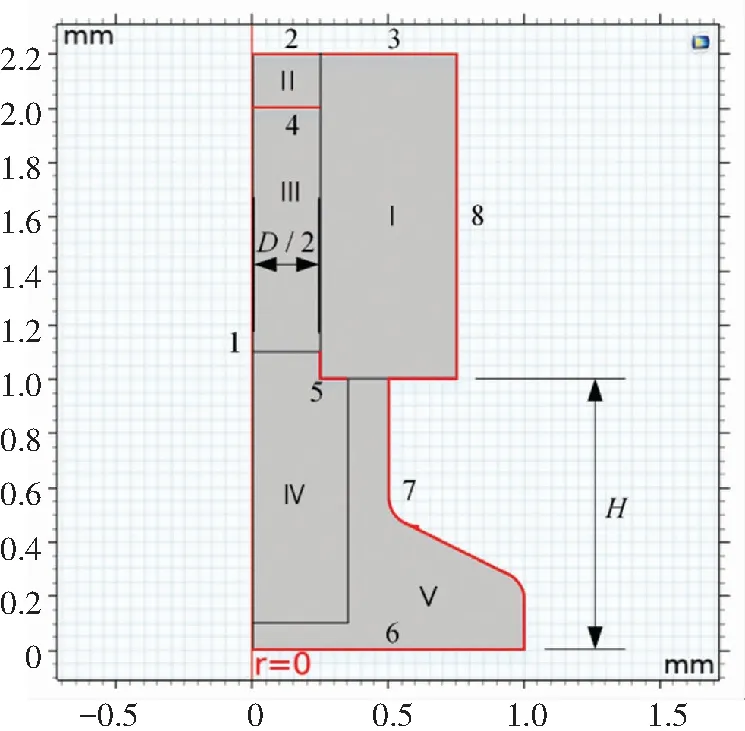

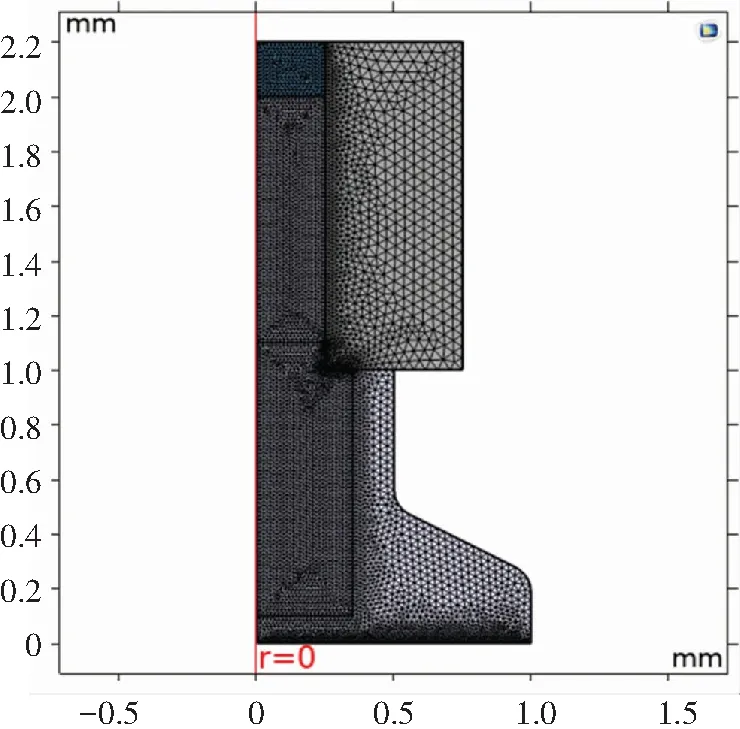

COMSOL软件在多物理场建模和仿真方面具有独特的优势,因此基于COMSOL Multiphysics对射流电解加工过程进行了仿真分析. 喷嘴为圆形孔口,形成的液束为规则圆柱形,实际加工时考虑电极丝在液束中心,因此选择二维轴对称建立了射流电解加工的简化模型. 图2为电极丝前置式射流电解加工几何模型及网格划分,图3为传统射流电解加工几何模型及网格划分. 域Ⅰ为金属喷嘴,喷嘴内径D=0.5 mm,喷嘴中的电极丝直径d=100 μm. 域Ⅱ为电解液初始相,域Ⅲ、Ⅳ和Ⅴ为空气初始相. 边界1为模型轴对称中心,边界9为阴极电极丝,边界2、6分别为电解液入口和工件表面. 喷嘴与工件表面之间的距离H=1 mm,电极丝端面到工件表面之间的距离h=0.2 mm. 所有模型均采用自由三角形网格划分.

(a)模型

(b)网格

(a)模型

(b)网格

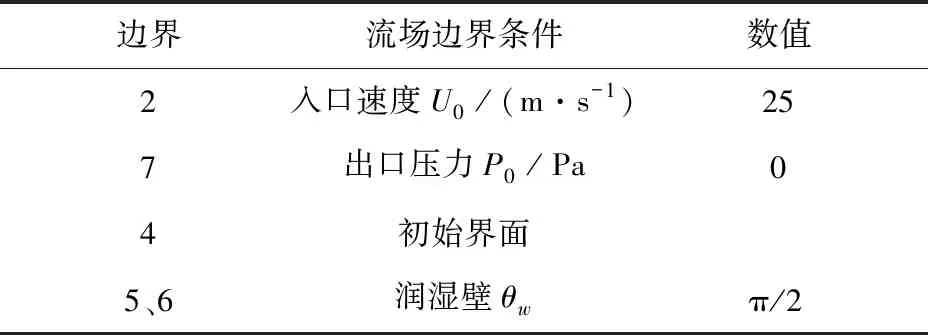

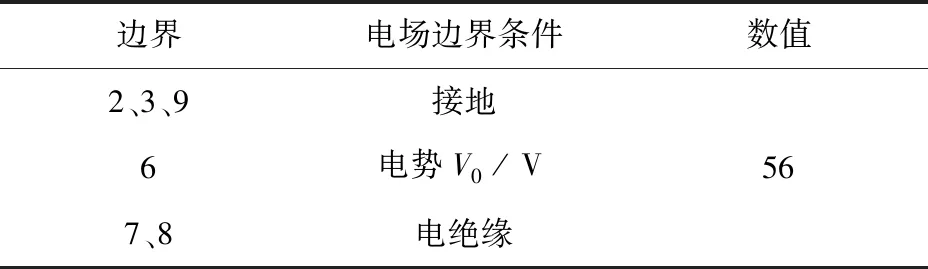

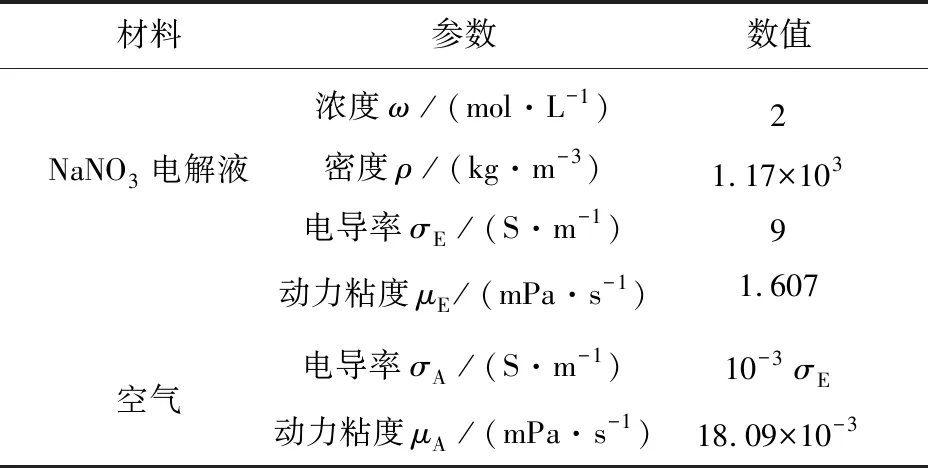

实际加工过程中,高速带电射流冲击在工件表面,主要通过电化学反应蚀除工件材料. 随着特征的形成,液束形状会发生变化,液束中的电场分布也会随之受到影响,电场和流场之间的关系是相互影响的. 因此在COMSOL中选用“两相流-水平集”和“电流”两个模块分别描述流场和电场,用变形几何模块来描述工件表面的形貌改变. 表1为具体的流场边界条件设置,表2为具体的电场边界条件设置,表3为20 ℃下NaNO3电解液和空气的材料属性.

表1 流场边界条件设置

表2 电场边界条件设置

表3 20 ℃下NaNO3电解液和空气的材料属性

1.3 仿真结果

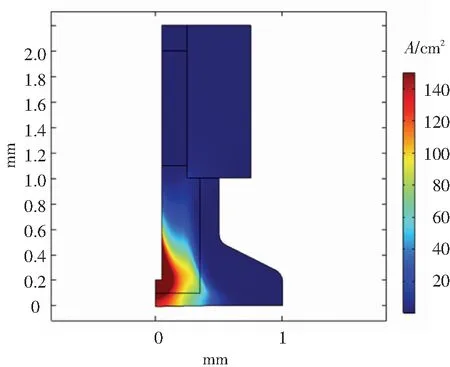

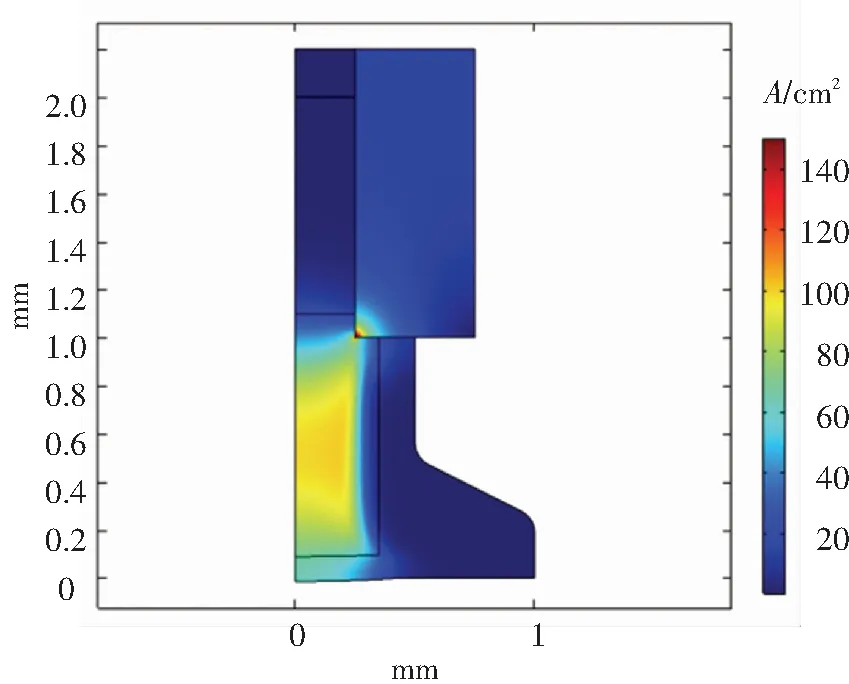

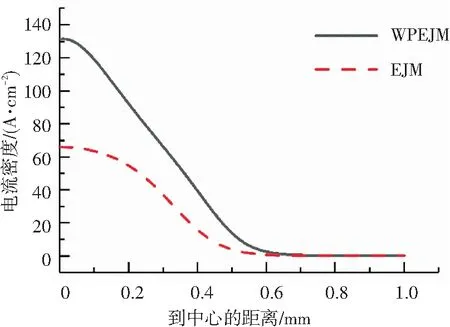

通过数值求解,得到了上述两个模型的几何变形及耦合场的分布情况. 图4为初始状态下,两种加工方法的电流密度分布. 从WPEJM结果中看,电极丝底部端面及侧壁周围的区域电场较为集中,电流密度高. 尤其是电极丝端面,距离工件表面最近,电流密度也最高,而随着侧壁往上,电极丝与工件的距离增大,电流密度逐渐减小,整体呈水滴形分布. 而从EJM结果中看,电流密度最高处是在液束内部以及金属喷嘴出口的边沿处. 根据法拉第定律,在电化学加工中,材料的去除量与反应体系中通过的总电荷量有关,因此电流密度越高,单位时间内材料的去除量也就越高. 由此可见,无论是哪种方式,最终得到的加工结果很大程度上都取决于反应面上的电流密度分布情况. 图5为初始状态下,边界6上的电流密度,可以看出,两种方法工件表面的电流密度值都呈高斯分布,而WPEJM电流密度值明显要高于EJM,最大值达到了EJM的两倍.

(a)WPEJM

(b)EJM

图5 加工表面电流密度曲线

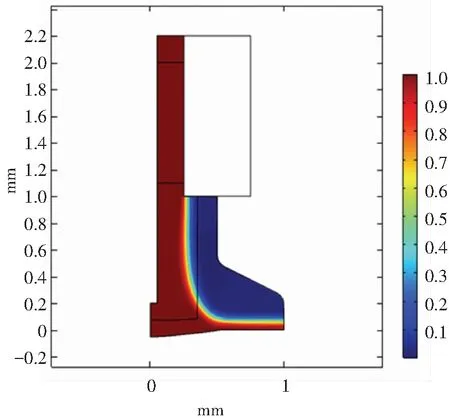

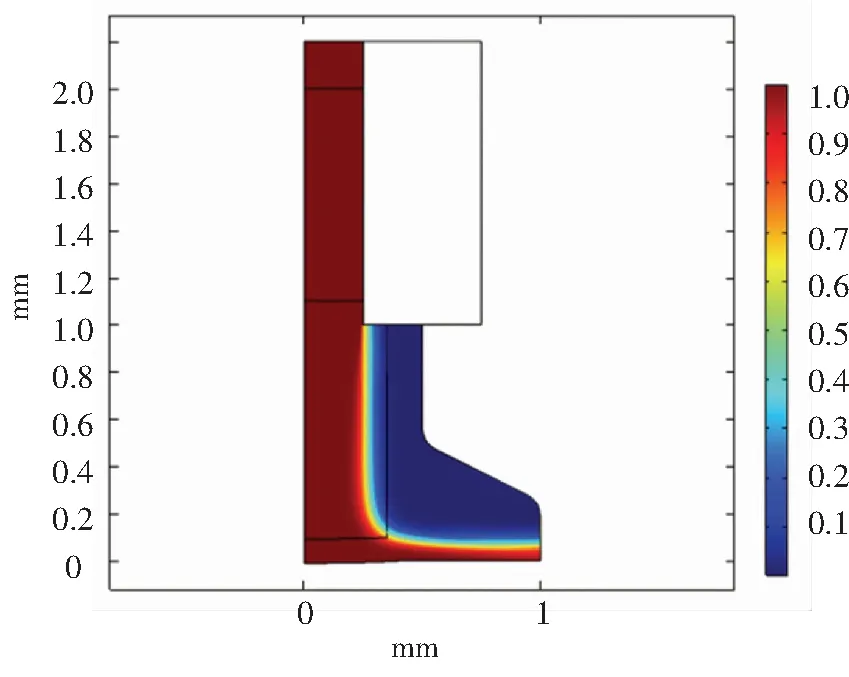

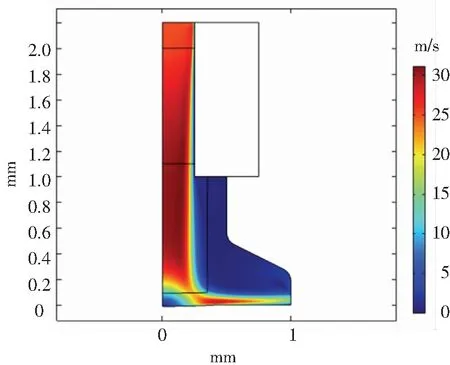

图6为加工时间t=5 s时,WPEJM仿真的两相流体的体积分数及流速分布. 体积分数图中,红色区域代表电解液,蓝色区域代表外围空气,中间界面即为液-气混合区域. 电解液从喷嘴口射出后,形成一段圆柱形液束,然后喷射在工件表面,形成一层分布均匀的液膜. 可以看出,电解液从入口边界进入后,一直到喷嘴流出这段时间内,速度逐渐增大,等到喷射在工件表面形成液膜后,速度逐渐降低,直至达到形成水跃现象的临界点,由于建立模型的尺寸限制,水跃现象并没有在结果中表现出来. 而从流速分布图中可以看到,电极丝对电解液流速的影响也较为明显. 靠近电极丝底部的区域,电解液内层流速明显比外层流速低,在电极丝的正下方区域,电解液流速达到最低. 流速低的负面影响是导致电解质更新缓慢,电解产物不容易及时排出. 图7为加工时间t=5 s时,EJM仿真的两相流体的体积分数及流速分布.

(a)体积分数

(b)流速

(a)体积分数

(b)流速

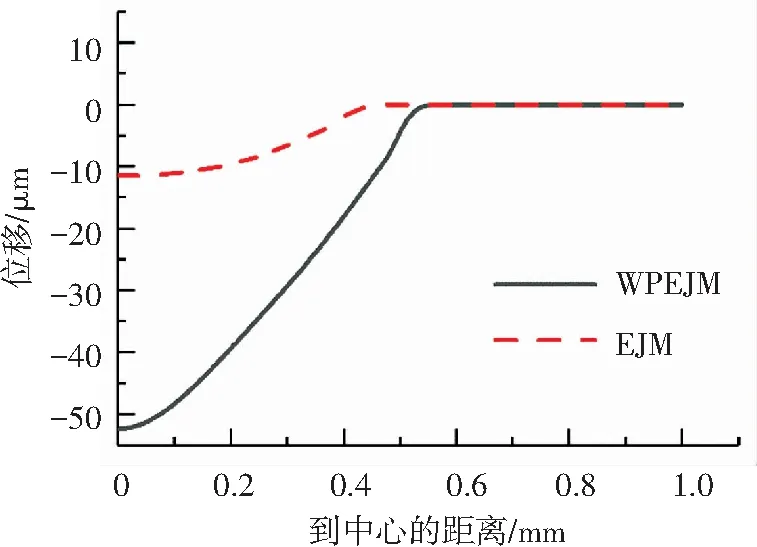

在两种加工方式中,流场和电场都是相互作用和影响的. 流体作为导电介质,其几何形状和属性参数都决定着电场的分布,而反过来在电场的作用下,工件材料被蚀除,工作面发生变形,又会使得流体的运动受到影响. 在仿真中,工件加工结果是通过边界6的位移情况表现出来,图8为两种加工方式在加工时间t=5 s时,工件表面的位移曲线. 从仿真结果中来看:两种方法得到的凹坑直径都在1 mm左右,但WPEJM的凹坑深度和材料去除率都要明显大于EJM.

图8 工件表面的位移

2 装置及试验研究

2.1 实验装置

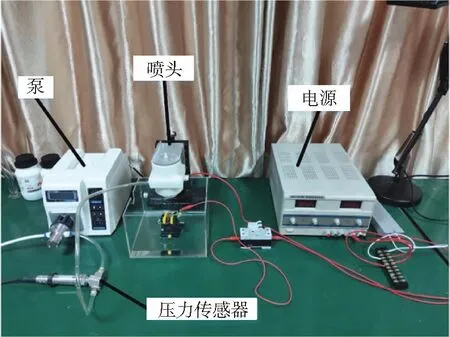

为了验证电极丝前置式射流电解加工的可行性,建立的实验平台如图9所示,该系统包括喷嘴、电极丝、电源、过滤装置、流量泵和传感器等. 射流电解喷嘴整体安装在工作平台上,可以进行水平或竖直方向的移动或扫描. 柔性电极丝固定在喷嘴中心,待加工的工件放置在喷嘴正下方工作水槽中. 工作时,工件和电极丝分别接电源正负两极,在射流束中进行电解加工. 电解液在泵的作用下,从电解液池中流向过滤装置和压力传感器,经过过滤和增压后进入射流电解喷头内,形成高压液束喷射在工件表面. 整个循环系统保证了电解液的及时更新、电解产物的排除以及加工区域的热量传导. 最终,电解液由工作水槽底部回流至电解液池中,使整体加工过程维持稳定连续.

图9 电极丝前置式射流电解加工实验系统示意图

Fig.9 Schematic diagram of the experimental system for WPEJM

图10为实验时使用高速相机拍摄的射流和电极丝照片,电极丝包裹在高速射流中. 为了使电极丝在液束中尽量保持稳定和对中,电极丝被固定在喷嘴流道中,固定点稳定不产生滑移和偏斜,且尽量靠近喷嘴出口,以减小电极丝的悬伸长度. 实验时泵的运转使得喷嘴形成的液束会有周期性的脉动,导致电极丝在液束中仍然有轻微的抖动. 但经过高速相机拍摄观察,发现抖动情况在可接受范围内,因此最终基于上述装置进行了后续工艺对比实验.

2.2 主要实验参数

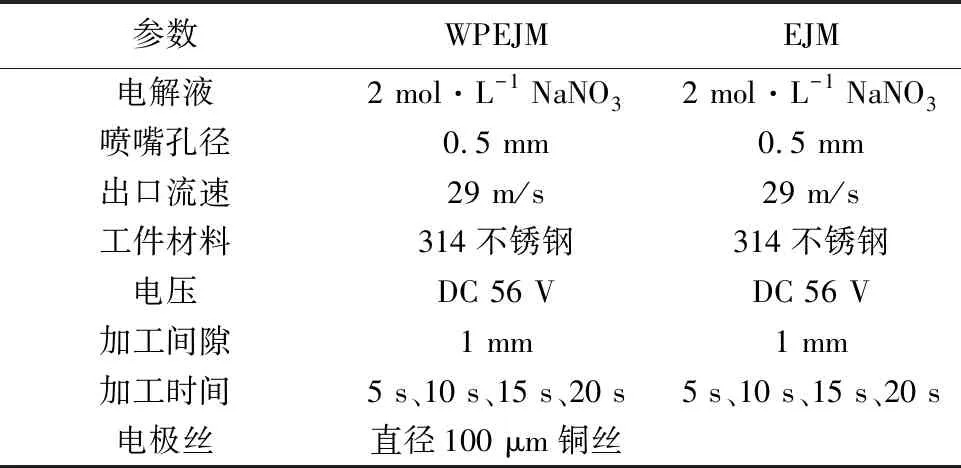

为验证两种方式的实际加工效果,设置了两组对比实验,表4为主要实验参数. 实验过程中,泵保持恒定流量,压力传感器对循环系统进行实时监控,以保证喷嘴形成的液束流速稳定、形状规则. 工件表面与喷嘴保持垂直,且工件表面在实验前经过打磨预处理,保证加工区域平整光滑. 两组实验均在无竖直方向进给和水平方向扫描的静止状态下进行,加工时间t为5 s、10 s、15 s和20 s,共计在工件表面打出8个凹坑.

图10 射流和电极丝

表4 实验参数

2.3 实验结果与分析

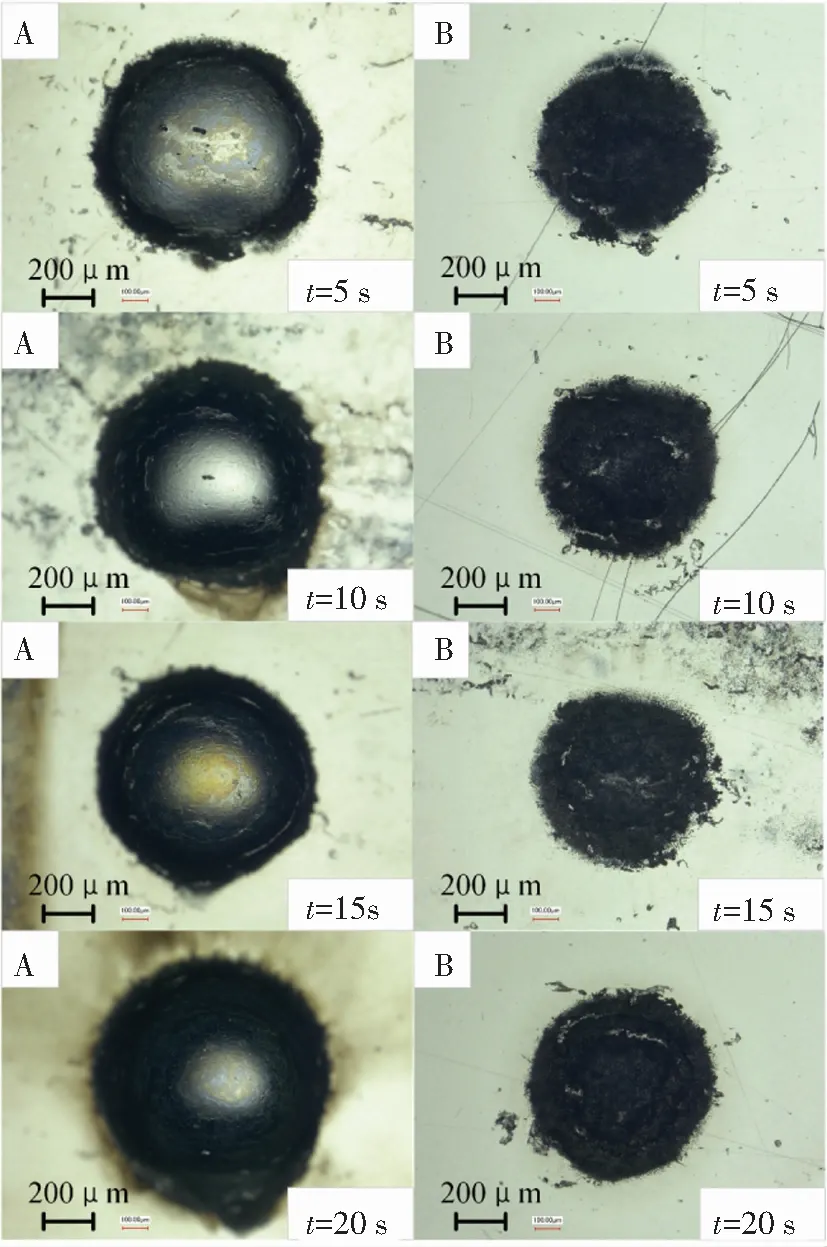

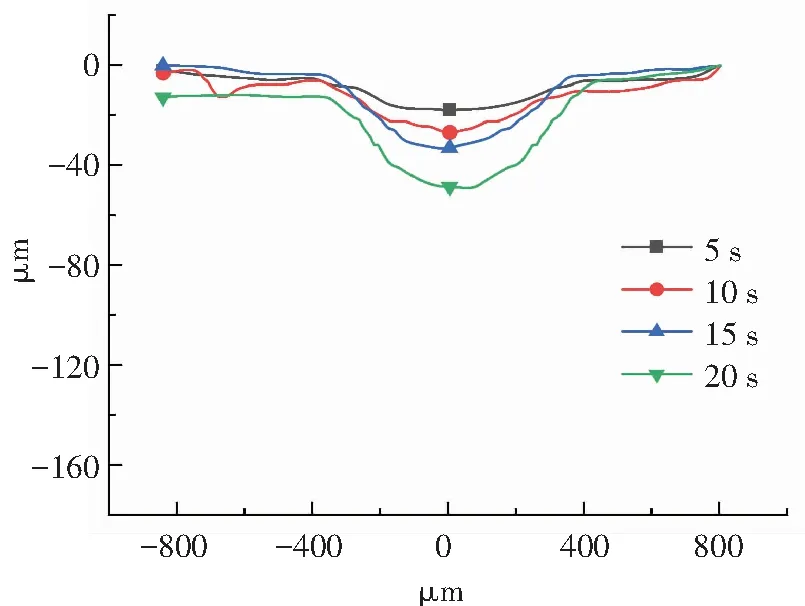

图11为两种方式在不同时间下加工出的凹坑的光学显微镜照片,放大倍数为200倍,其中,A、B两组分别为WPEJM加工和EJM加工. 在光学显微镜下可以明显看出A组的尺寸稍大于B组,凹坑的形状较为圆整,且内表面明亮光滑. 随着加工时间的增加,A组凹坑内表面的光亮程度逐渐降低. B组凹坑的尺寸小于A组,且入口边缘和内部形貌都比较粗糙. 图12和图13分别为不同时间下,两种方法加工出凹坑的轮廓图.

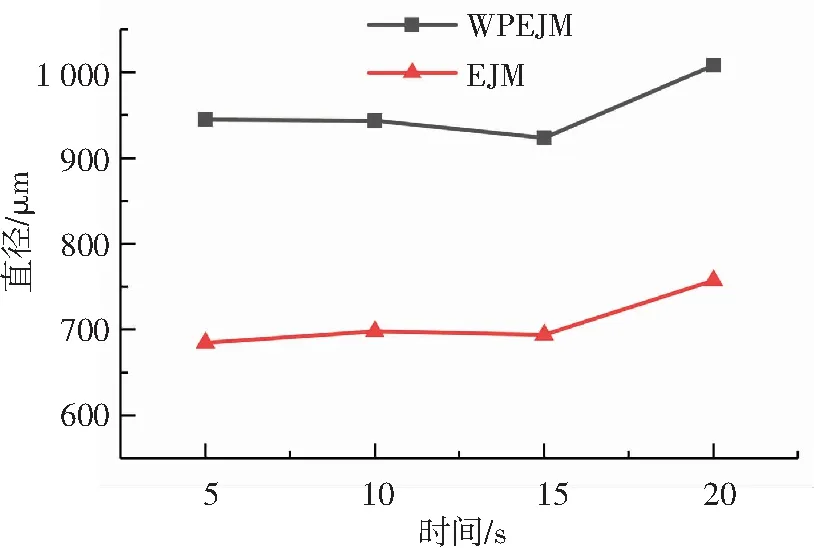

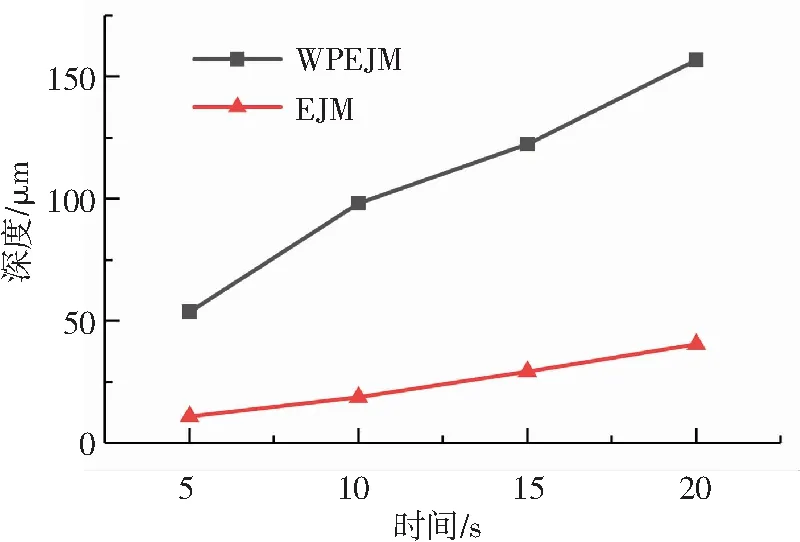

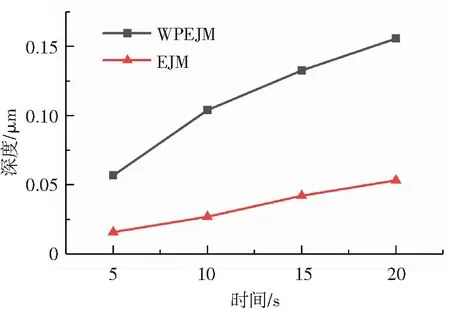

在射流电解加工中,工件上形成凹坑的直径通常都为液束直径的两倍左右,本次实验中的结果也基本符合这个规律. 图14为两组凹坑的入口直径对比,可以看出,随着加工时间的延长,两组凹坑的直径都呈缓慢增长的趋势,但A组凹坑的直径整体都要比B组大250 μm左右. 在深度方面,如图15所示,A组凹坑的深度都在B组的3倍以上,且随着加工时间的增加,深度的增长量也要大于 B组. 综合直径和深度两个参数可以看出,相同条件下,WPEJM加工凹坑的整体尺寸都要大于EJM,也就是总的材料去除量更多、去除效率更高. 图16为两组凹坑的深径比对比,明显可以看出,A组凹坑的深径比整体都要高于B组. 而且和深度变化曲线类似,随着加工时间的增加,如果采用WPEJM方法加工,凹坑的深径比增长量也会较高.

图11 WPEJM和EJM得到的凹坑照片

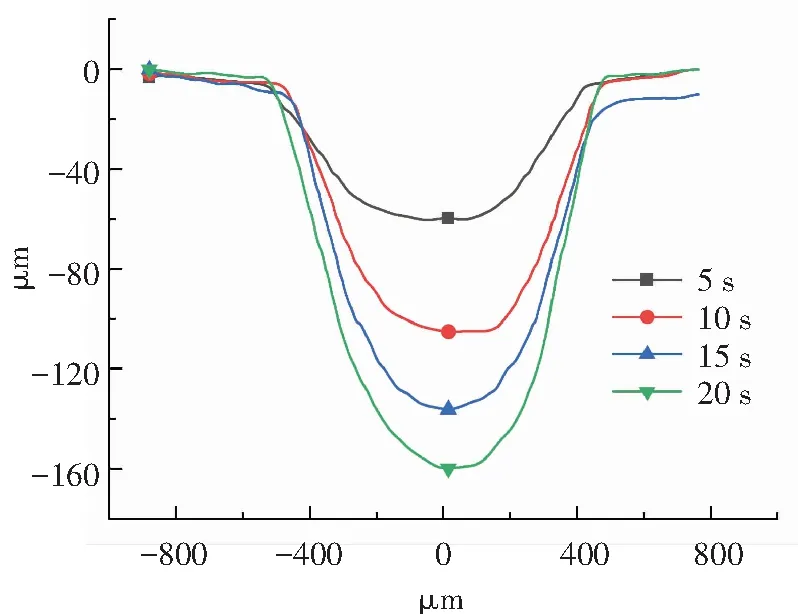

图12 WPEJM得到的凹坑轮廓图

图13 EJM得到的凹坑轮廓图

图14 凹坑的直径对比

图15 凹坑的深度对比

图16 凹坑的深径比对比

对于电解加工来说,电流密度是最为重要的一个参数,对最后加工出的特征精度和质量起着决定性作用. WPEJM加工过程中,由于液束中的电极丝导电能力远远高于电解液,因此电场主要都集中于电极丝端部,离工件表面越近的区域电流密度越高. 电极丝与带电射流共同作为阴极,与工件阳极构成电解体系蚀除金属材料,同时反应生成的电解产物和热量都随着高速射流被快速带走. 影响电流密度的另一个重要因素是加工间隙,加工间隙越小,电流密度越高. 在EJM加工中,加工间隙一般指的是阴阳极之间,也就是喷嘴到工件之间的距离;而在WPEJM加工中,加工间隙实际上变成了电极丝底部端面到工件之间的距离. 因此,不同于EJM加工受液束稳定性影响而加工间隙无法做到非常小的问题,只要满足电极丝不接触到工件形成短路,WPEJM的加工间隙就可以减小到一个非常小的值. WPEJM加工中,工件表面的电流密度明显要高很多,这就导致了材料蚀除量变大,形成凹坑的尺寸也相应增加,实验结果也基本符合仿真规律. 另外随着加工时间的增长,实验中喷嘴和电极丝并没有垂直方向的进给运动,因此实际的加工间隙会随着凹坑深度的增加而增加. 这就导致了加工区域电流密度会随着时间逐渐降低,体现在实验结果上就是蚀除速度越来越慢.

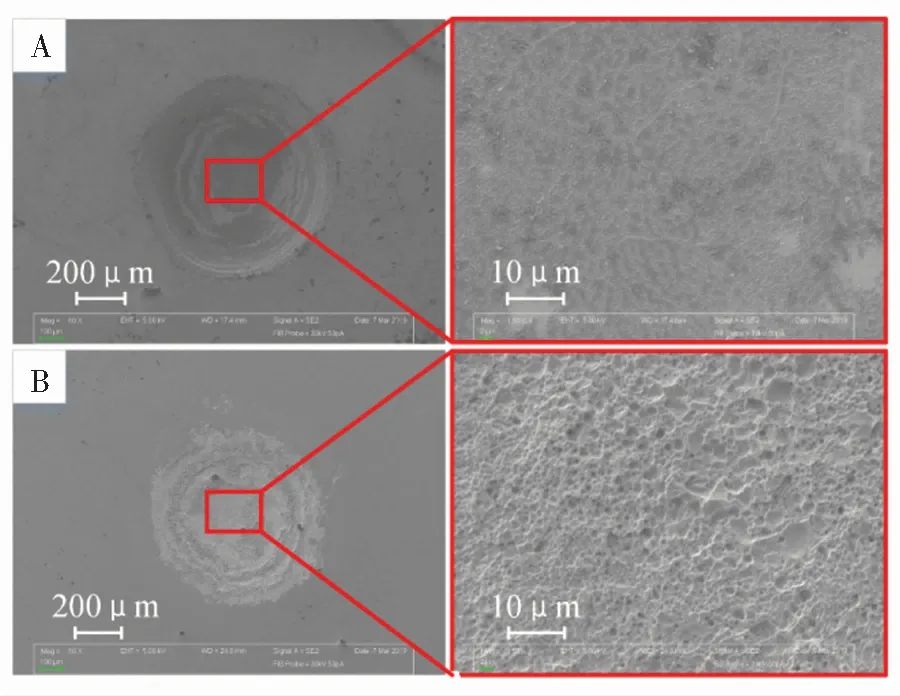

图17为加工时间t=20 s时凹坑的扫描电镜照片. 宏观上可以看出,用EJM得到的凹坑很不平整,形状波动起伏,表面质量很差. 而用WPEJM得到的凹坑则更为光滑,内表面也没有明显凸起. 放大1500倍后,观察到A组底面更为紧密细致,没有空隙. 由于B组凹坑表面质量过于差,最终只测得A组凹坑的底面粗糙度:随着加工时间由5 s增加到20 s,Ra分别为7.9、10.36、18.57和38.74 nm. 在WPEJM与EJM表面质量的横向对比中,前者明显优于后者;而在不同加工时间的纵向对比中,凹坑的表面粗糙度值也随着时间增加而增加. 由此可以看出:与尺寸变化类似,表面质量变化的因素主要也是电流密度.

图17 t =20 s时凹坑的SEM照片

3 结 论

1)在相同实验条件下,相比于传统射流电解加工,电极丝前置式射流电解加工的效率更高,深度和深径比更大,且表面质量更优,最小表面粗糙度值Ra为7.9 nm.

2)随着加工时间的增加,电极丝前置式射流电解加工得到的凹坑的深径比逐渐增大,但增长量逐渐减少. 同时加工时间越长,表面粗糙度值越高. 主要原因在于凹坑的深度随时间增加而增加,在没有进给的情况下,相当于加工间隙变大,导致表面电流密度降低.

3)实验中电极丝前置式射流电解加工时,个别凹坑的入口处会有部分缺口、不规则的现象. 分析可能是加工初始阶段液束不稳定,导致电极丝轻微抖动,偏离液束中心,因此凹坑的入口会在偏离方向被多蚀除一部分.